- •Содержание

- •7. Расчет припусков для отверстия диаметром ø67

- •8. Режим обработки, силы и моменты сил резания

- •Расчетные значения режимов резания для операции 05

- •9. Проверка точности обработки

- •10. Качество поверхности

- •11. Техническое нормирование

- •12. Проектирование схем технологических наладок оборудования

- •Заключение

- •Список использованной литературы

Содержание

7. Расчет припусков для отверстия диаметром Ø67…………………..………..2 8. Режим обработки, силы и моменты сил резания ……………………………3 9. Проверка точности обработки..............................……………………………..6

10. Качество поверхности…..……………………………………………………7 11. Техническое нормирование…………………………………………………..8

12. Проектирование схем технологических наладок оборудования…………..9 Заключение……………………………………………………………………….10

Список литературы………………………………………………………………10

Приложение………………………………………………………………………11

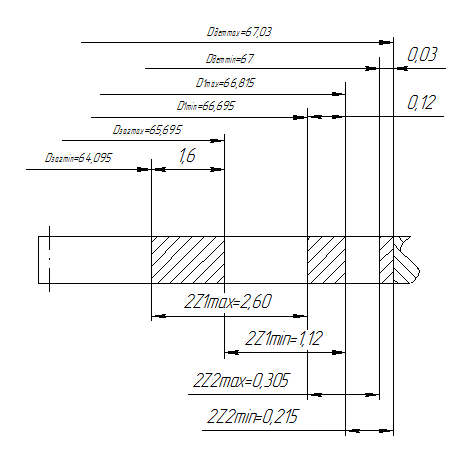

7. Расчет припусков для отверстия диаметром ø67

Маршрут обработки |

Элементы допуска, мкм. |

Расчетные размеры |

Допуск на проме- жу-точный размер, мкм |

Предельные (округленные) |

|||||||

Rz |

h |

Δ |

ε |

2Z min , мкм |

D max , мм |

размеры заготовки, мм |

значения припус-ков, мкм |

||||

D mаx |

D min |

2Z min

|

2Z max

|

||||||||

Заготовка

|

160 |

250 |

150 |

- |

|

65,695 |

1600 |

65,695 |

64,095 |

- |

- |

Зенкеро- вание черновое

|

50 |

50 |

7,5 |

- |

1120 |

66,815 |

120 |

66,815 |

66,695 |

1120 |

2600 |

Разверты-вание чистовое |

20 |

20 |

0 |

- |

215 |

67,03 |

30 |

67,03 |

67 |

215 |

305 |

Общий припуск -2Zобщ |

1335 |

2905 |

|||||||||

![]()

![]()

![]()

![]()

![]()

![]()

Проведем проверку:

![]()

Определим общий номинальный припуск:

![]()

Номинальный диаметр отверстия в заготовке:

![]()

Следовательно, на

чертеже заготовки будет указан размер

диаметра Ø![]()

Рис. 8. Схема расположения припусков и допусков на обработку отверстия диаметра Ø67

8. Режим обработки, силы и моменты сил резания

Установить режим обработки, рассчитать силы резания и необходимую мощность станка для выполнения операции 05, переход 3.

Операция 05 ― токарная. Выполняется на токарном станке с ЧПУ мод. 16К20 в два установа. Предварительно обрабатывают наружную поверхность венца, подрезают все торцы, выполняют черновое и чистовое зенкерование отверстия в ступице, снимаются фаски.

Переход 3, зенкеровать начерно отверстие. Оставим для чистовой обработки отверстия 0,3 мм. Тогда глубина резания:

![]() мм

мм

Подачу примем по [11, с.268, табл.14] S = 0,42 мм/об.

Наибольший диаметры обработки: ступицы d1 = 67 мм.

Скорость резания:

![]()

Cv=350, xv=0,15, yv=0,35, m=0,20 [11, с.367, табл.17].

![]()

(по [11, с.359, табл.2] (Kr=0,9 и nv=1)).

Knv ― коэффициент, учитывающий состояние поверхности заготовки,

[11, с.361, табл.5] Knv=0,9.

Kuv ― коэффициент, учитывающий влияние инструментального материала, [11, с.361, табл.6] Kuv=1.

Kqv=1,2 Krv=1 ― коэффициенты, учитывающие параметры резца.

С учетом всех значений величина:

![]()

Тм ― стойкость инструмента в многоинструментальной наладке.

![]()

Т=60 мин ― стойкость до затупления в одноинструментальной наладке, KTm=1 коэффициент многоинструментальности [11, с.362, табл.7].

Тогда скорость резания при обработке отверстия:

![]() м/мин

м/мин

Частота вращения шпинделя:

![]() мин-1

мин-1

Примем по паспорту станка ближайшую меньшую частоту вращения

n = 930 мин-1, при этом действительная скорость резания торца:

для ступицы 1:

![]() м/мин.

м/мин.

Тангенциальная составляющая сил резания PZ (Н) при точении:

![]()

где CPz― коэффициент сил резания и показатели степени по [11, с.273, табл. 22] CPz = 300, XP = 1, Yp= 0,75 и n = −0,15; Kp ― поправочный коэффициент [11, c.271 ]. С учетом значений первичных коэффициентов [11, с.265, табл. 9 и 10; с.273, табл. 23]

![]() .

.

При обработке торца 1:

![]() Н

Н

По той же формуле, но с другими значениями коэффициента Cp и показателей степеней рассчитаем радиальные составляющие сил резания.

При обработке торца 1:

![]() Н

Н

Эффективная мощность при точении:

![]() ,

,

для торца 1:

![]() кВт,

кВт,