- •2.2. Дәріс сабақтарының конспектілері.

- •24 Сурет -Құралдарды алмастыру кезіндегі даналық өзгеру сипаттамасы

- •25 Сурет - Сандық бағдарламалау басқарудың жүйелер құрылымы.

- •26 Сурет – сбб білдектерінің стандартты координат жүйелері.

- •27 Сурет –Оң қолдың ережесі: а) координат осьтерінің оң бағыттары; б)айналудың оң бағыттары

- •28 Сурет -Құралдың координат жүйелері: а)кескіш; б) бұрғы

- •29 Сурет - сбб токарлық білдектерінде өңдеу кезіндегі координаттық жүйелер.

- •30 Сурет - Көпмақсатты білдек тораптары және тетіктің координаи жүйесі:

- •31 Сурет - Құрал ортасының траектория сүлбесі: 1 – тетік қарамы,

- •32 Сурет –сбб білдектерінің координат жүйелері

- •33 Сурет - 1-3 координаттық тіреу нүктелері берілген сүлбе :

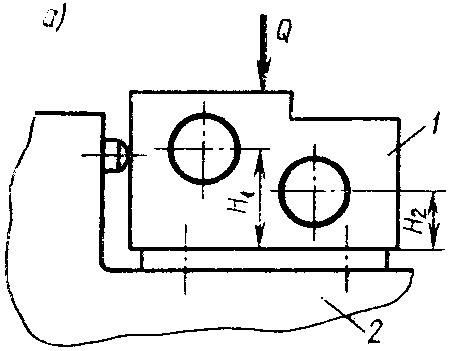

- •Сурет 47 - Лаушықтағы тұрқы тетік дайындамасын орнату сұлбасы

- •Сурет 48 - ат тоқырау қарқындылығының графигі

- •Сурет 49 - Қадамды конвейерлердің сұлбалары

- •Сурет 52 - Өнеркәсіптік роботтарды тұрақтандыру дәлдігі бойынша үлестіру

- •Сурет 53 - Қарпығыш құрылғыларының түрлері: а) бір жылжымалы ернімен; б) екі жылжымалы ернімен; в) вакуумды; г) ағымды

- •Сурет 57 - автоматты құрастыру үшін технологиялық және технологиясыз тетіктердің мысалдары

- •Сурет 58 - Симметрия жазықтығы бар тетіктер

- •Сурет 59 – Автоіздестіру әмбебап діріл құрылғы механизмнің сұлбасы.

2.2. Дәріс сабақтарының конспектілері.

1 -Дәрiс тақырыбы. Кіріспе.Курстың мақсаты. Өндірісті автоматизациялаудың негізгі мақсаты еңбектің өнімділігін арттыру және өнімді жасау құнын төмендету. Өндірістің автоматизацияның техникалық-экономикалық артықшылығы.

Ғылыми- техникалық прогресс адам еңбегін машиналармен ауыстыру процессін жылдамдату мақсатымен білімді материализациялау және әр түрлі өндіріс және еңбек ресурстарды бүкіләлемдік экономиямен қамтамасыз ету болып табылады. Ғылыми- техникалық прогресстің ең негізгі бағыты өндірістік процесстерді автоматизациялау болып табылады. «Адамсыз» өндіріс негізінде жасалған және прогрессивті технологиялық процесстерде құралған шаралар комплексі өндірістік процесстерді автоматизациялауды құрайды. Автоматизациялық өндірісті қарапайым өндіріспен салыстырсақ , ол жоғары технологиялық,техникалық және ұйымдастыру дейгейімен сипатталады. Механикажинау өңдірісінің автоматизациясының дамуы Кеңес Одақта бес жылдықтың бірінші жылдарында басталды.Бірінші жұмыстар білдекқұрылысы саласында басталды-1933 жылы агрегатты білдекті жасау жұмыстары басталды(ЭНИМС),1935 жылы автомобиль двигательдері (ГАЗ) және т.б. үшін цилинрлер жиынтығын өңдеуге қажетті автоматты сызықтардың техникалық жобасы жасалды.Механикажинау өңдірісінің автоматизациясының қазіргі жағдайы,автоматизациясының ең жоғарғы дейгейі бөлшектердің механикалық өңдеуінде көрінеді, ал машина жасауда жинау жұмыстарының 70-80% механизмлендірілді және автоматтандырылды.

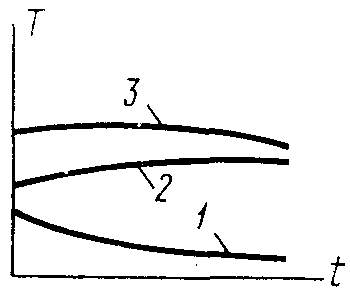

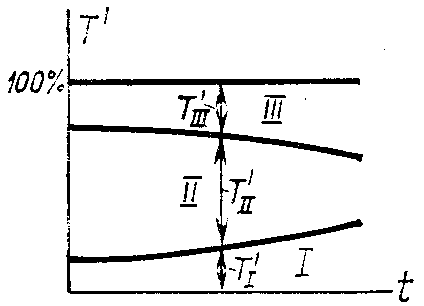

1-4-ші суреттерде үлкенсерийлік және массалық өндіріс үшін t уақыт кезінде машина өндірісінің негізгі этаптардың T еңбек сыйымдылықтың жалпы өзгеру сипаты көрсетілген. 1-ші суретте механикалық өңдеудің еңбек сыйымдылығының өзгеру сипаты көрсетілген, мұнда 1-ші қисық дайындаманы орындау кезіндегі нақтылықтың көтерілуі нәтижесінде алдын ала өңдеудің тенденциясының төмендеуін көрсетеді; 2-ші қисық автокөліктерді жасау кезіндегі нақтылықтың көтерілуінің нәтижесінде бөлшектік өңдеу еңбек сыйымдылығының көтерілуін көрсетеді;3-ші қисық бүкіл механикалық өңдеудің еңбек сыйымдылығының өзгеруі.

1- сурет Механикалық өңдеудің еңбек сыйымдылығының өзгеру сипаты

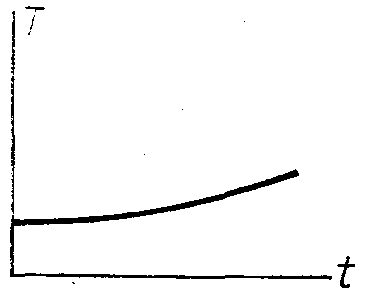

2-ші суретте дайындама өндірісінің еңбек сыйымдылығының өзгеру сипаты көрсетілген. Дайындаманы алу кезіндегі еңбек сыйымдылығының көтерілуі олардың нақтылығының көтерілуіне байланысты.

2- сурет Дайындама өндірісінің еңбек сыйымдылығының өзгеру сипаты

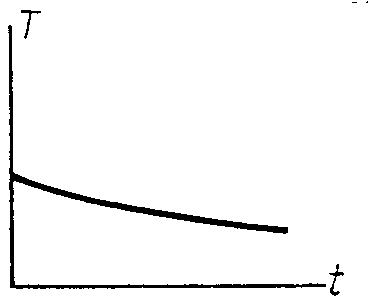

3-ші суретте толық өзара ауысымдылық принципі бойынша орындалатын қиылыстырғыш жұмыстарының қысқаруы, біріктірудің үлкеюі нәтижесінде жинақтың еңбек сыйымдылығының төмендеуі көрсетілген.

3-сурет Толық өзара ауысымдылық принципі бойынша орындалатын қиылыстырғыш жұмыстарының қысқаруы, біріктірудің үлкеюі нәтижесінде жинақтың еңбек сыйымдылығының төмендеуі

4-ші суретте Т111 жинағының және Т11 механикалық өңдеудің, Т1 дайындамалық өндірістің салыстырмалы еңбек сыйымдылығының өзгеруін сипаттайды. Жинақтық жұмыстарының еңбек сыйымдылықтарының төмендеу темпі механикалық өңдеумен салыстырғанда баяу болғандықтан, дайындау процестерінің еңбек сыйымдылығы көтеріледі(2-ші сурет), механикалық өңдеуде төмендейді(1 сурет), ал жинақтылықта көтеріледі.

4-сурет Т111 жинағының және Т11 механикалық өңдеудің, Т1 дайындамалық

өндірістің салыстырмалы еңбек сыйымдылығының өзгеруін сипаты.

Механикалық өңдеуде автоматизацияның деңгейі неғұрлым жоғары, өйткені мұнда өндірістің тәжірибе қоры және өте көп техникалық қондырғылардың қоры қолданылады, соның ішінде жартылай автоматтырылған және автоматтандырылған әрекеттегі, сандық программамен басқарылатын білдектер.Қазіргі замандағы көлік құрастыру кең көлемде, әр түрлі толық тағайындалған сериилік металл кесетін білдектердің шығарылуымен орнықтандырылған. Механикалық өңдеудің еңбек сыйымдылығының қысқаруын және оның автоматизациясын ары қарай қамтамасыздандыратын осы құрылғының шығаруы үздіксіз өсуде. Мол өнім шығаратын кәсіпорындарда механикалық өңдеудің автоматизация деңгейі 100% жақындауда (мойынтірек өндірісінде, сағаттық өндірісте т.б.).

Жинау өндірісінің облысында механизация және автоматизацияның деңгейі өте төмен.25-35% -і автоматтандырылған.Технологиялық,конструкторлық және ұйымдастыру сипатымен қандай қиындықтар байланысты.Автоматты жинауға қажетті жабдықтар аз шығарылады,оларды жеке жасайды,сондықтан жинау өндірісінің дайындығын ұзартады және қиындатады. Қазіргі машинажасаудың негізгі проблемасы автоматизациялық жинау өндірісі болып табылады.

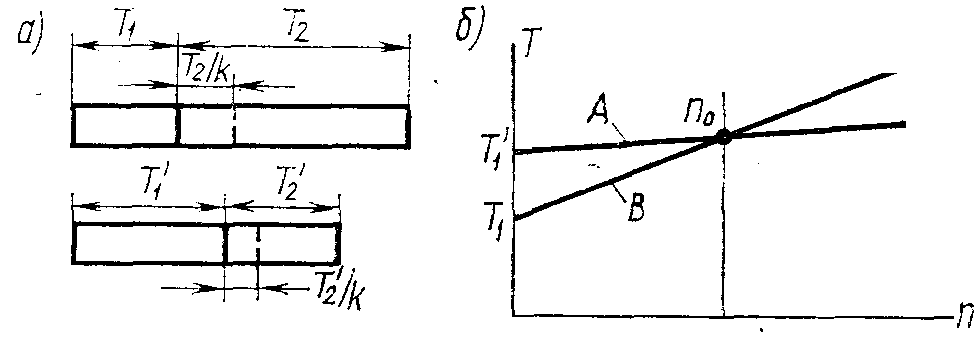

Бөлшектер өндірудің жалпы циклында өте еңбек көлімді механикалық жинау өндірісі болып табылады.Өндірістің негізгі этаптардың еңбек сыйымдылығының уақыт бойынша өзгеру сипаты дайындаманы алдын-ала өңдеу тенденциясын; дайындаманы өңдеудің еңбек сыйымдылығының артуын, өңдеу еңбек сыйымдылығының азаюын көрсетеді. Өндірісті автоматизациялаудың мақсаты шығынның барлық түрін минимизациялау(бұрынғы және тірі еңбек).Қарапайым және автоматизацияланған өндірісте берілген көлімдегі өнімді жасау еңбекшығынын салыстыру автоматизацияланған өндіріске көшу кезінде еңбек өнімділігінің өсу шарттарын көрсетеді. 5-суретте қарапайым және автоматизацияланған өндірісте берілген көлімдегі өнімді жасаудың еңбек шығынның құрылымы берілген. Т1 және Т1 - өндірістің жабдығын жасауға кеткен еңбек шығыны, Т2 және Т2 –берілген өнімді жасауға кеткен шығын. Мөлшерлер тексеру масштабта берілген. Сурет Т1 + Т2 < Т1 + Т2 шарты автоматизацияланған өндіріске көшу кезінде еңбек өнімділігінің өсуін қамтамасыз ететін көрсетеді.Өнімді шығару программасының k рет азаюы Т2/ k және Т2/ k мөлшерге дейін Т2 және Т2 шығындар пропорционалді түрде кемиді.Осы жағдайда автоматизация шарты орындалмайды және автоматизацияланған өндіріске көшу еңбек экономдылығын бермейді.Керісінше, өнімді шығару программасының артуы автоматизация эффективтілігі артады. 5-ші суретте қарапайым және автоматизацияланған өндіріске көшу кезіндегі жалпы еңбекшығыны көрсетілген.

5-сурет Қарапайым және автоматизацияланған өндірісте берілген көлімдегі өнімді жасаудың еңбек шығынның құрылымы

5б-суретте n шығару программасына тәуелді еңбек сыйымдылығының өзгеру графигі көрсетелген.А сызығы автоматизацияланған өндірісті,ал В сызығы қарапайым өндірісті сипаттайды.Сызықтардың қиылысуы n0 шығару программасының сол мөлшерінде өндіріс теңбағалы болатынын көрсетеді:

n0 =( Т1 - Т1)( t1 - t2),

мұндағы t1 және t2 - қарапайым және автоматизацияланған өндірісте бір өнімді жасаудың еңбек сыйымдылығы.Мұндай жағдай массалық өндіріске сәйкес келеді.Ал серийлік өндірісте бір атты өнімнің эффективтілігі артады.

6-сурет Серийлік өндірістің еңбек сыйымдылығының құрылымы

6а-суретте серийлік өндірістің еңбек сыйымдылығының құрылымы,ал 6б –А және В сызықтары беттеседі және қиылысу нүктесі солға ығысады.

Бұл жағдай үшін

n0 =а( Т1 - Т1)( t1 - t2),

Мұнда а<1.

Технологиялық варианттарды тексеруді барлық еңбек шығындарын салыстыру арқылы жасау керек.Өндірісті автоматизациялау кезінде тірі еңбектің шығындары кемиді: өндіріс жұмысшылардың саны азаяды,сондықтан төлемақы шығындары азаяды.Сонымен қатар, өндірістің автоматизациялау жабдықтарының шығындары бірнеше есе көбейеді.Сондықтан жалпы шығындардың суммасы өзгереді(кемиді).Суммарлық шығындардың кемуіне қарай өзгеру өнімді шығару программамен өндірісті автоматизациялау жағдайымен байланысты. Автоматизацияның деңгейінің өсуіне байланысты қолданатын технологиялық және транспорттық жабдықтар қымбаттайды және қиындайды,сондықтан амортизациялық бөліну артады. Өнімнің бағасының төмендеуінің бір жолы автомат жабдықтардың толығымен пайдалану болып табылады,мысалы, оның жүктеу коэффициенті 0,9 төмен емес.

Автоматизация жағдайында өнімді жасаудың құнына технологиялық жабдықтарды сатып алу және күту шығындары әсер етеді. Машинажасау өндірісінің автоматизацияның бірінші этаптары жеке жобалау және автоматизация жабдықтарын жасауға кеткен үлкен шығындарымен байланысты.Сондықтан өзқұнын азайту аз,ал өз бағасын шығарып алу мерзімі шамалы болды. Автоматизация жабдықтарын нормализациялау және олардың орталындырылған өндірісті ұйымдастыру шамасында өнімнің өзқұны азаяды және автоматизация жабдықтарының өз бағасын шығарып алу мерзімі қысқарады.

Әр түрлі өндіріс автоматизациясы.

Нег.:1[5-16], 2[4-5], 2[275-278] , Қос:9[6-33].

Бақылау сұрақтары:

1. Машинажасаудың өндірісінің автоматизацияның мақсаты.

2. Машинажасаудың автоматизациясының даму тарихы қандай?

3. Машинажасаудың өндірісінің негізгі этаптардың автоматизацияның дейгейлері

4.Өндіріс автоматизациясының негізгі артықшылықтары.

5.Әр түрлі этаптарда өндірістің еңбекшығындарының өзгеру тенденциялары.

2- Дәрiс тақырыбы. Автоматизациялық өндірісте технологиялық процесстердің сипаттамасы. Автоматтау жүйесі әсер ету принципімен және берілген машина және бұйымдардың сапасын технологиялық қамтамасыз ететін сипатталамалары.

Машинажасау өнеркәсіптерде автоматизация прцесстерінің дамуы 4 этаппен сипатталады: бөлшектік және кешендік механизациямен, бөлшектік және кешендік автоматизациялаумен.Бөлшектік автоматизациялаумен барлық өндірістік өнеркәсіптерде айналасады,өйткені бірқалыпты,монотонды қозғалыстан жұмыс қозғалысын босатып алады.Мысалы, жинау кезінде пневматикалық құрылғы қолданғанда, жинаушыны тетікті қолмен бекітуден босатады,ол жұмысшының еңбек өнімділігінің артуына көмектеседі. Кешендік механизацияға ауыр үлкенкөлемді дайындаманы білдектен түсіру,орналастыру және транспортировка жүргізу үшін механизациялық құрылғы және машиналарды енгізеді.Профессиональді ауыр,зиян жұмыстарды орындаудың жеңілдетуін қамтамасыз етеді. Бөлшектік автоматизациялау қарапайым жабдықтармен қатар автоматты және шалавтоматтарды қолдануға бағытталған. Бөлшектік автоматизациялау кезінде көпбілдектік күту жүргізіледі.Кешендік автоматизациямен үнемі жұмыс істейтін автоматизация жабдықтарында бір ағынмен өндіріс процесстерін жүргізу болып жатады.Қазіргі уақыттағы машина өндірісінде кешендік, яғни өндірісті толық автоматизациялануы мүмкін:технологиялық процесстерді жобалаудан өндіріске енгізуге дейін.

Бұйымның бағдарлану сипаты және жабдық пен дайындаманы кинематикалық байланыспен қамтамасыз ету бойынша технологиялық процесстер екі классқа бөлінеді.Бірінші классқа жұмыс құралына қатысты негізгі бағдарлану қажет процесстер жатады.Екінші классқа дайындаманың бағдарлануы қажет емес процесстер жатады,ал жұмыс құралы активті өңдейтін орта болып табылады.Технологиялық процесстерді үздіксіздік принцип бойынша үш классқа бөлуге болады.Бірінші классқа дискретті әрекеті бар машиналарда жасаланатын процесстер жатады.Әр операцияда жүргізілетін процесс орналастыру,дайындаманы,құралды,айлабұйымды түсіру үшін тоқтатылады.Екінші классқа үздіксіз әрекеті бар машиналарда жасаланатын процесстер жатады, мысалы,табалдырықты центрсіз ажарлау.Процесс берілген дайындаманың партиясының шегінде өңдеу кезінде үзілмейді.Үшінші классқа бұйым және жабдықтың үздіксіз әрекетте болғанда жасаланатын процесстер жатады.Бұндай процесстер роторлы типке жататын машиналарда жасалады. Дискретті әрекеті бар машиналарға жасалынатын операциялардың элементтердің циклдылығымен сипатталатын автоматтар және шалавтоматтар жатады.Бұндай құрылғылар бір даналық өнімдер жасауда қолданылады.Бір даналық өнімдер,мысалы ұнтақ тәрізді материалдар,оларды партиямен жасау сондай машиналарда жүргізіледі. Дискретті әрекеті бар машиналардың өнімділігін арттыру: көпжерді және көпжабдықты өңдеу кезінде технологиялық ауысымның уақытын негізгі уақытымен сәйкестендірілу арқылы жүзеге асады.

Дискреттік әсер ету құрылғысында өңдеудің үлкенірек дәлелдігін алады. Үзіліссіз әсер ету құрылғысын қолдану кезінде өндіретін өнім құрылғыдан үзіліссіз ағынмен шығады. Мұндай процесске сымды орау, профильді өткізуді үзіліссіз өткізу және жеке дайындамаларды көлденең – винтті өткізу; спиральды серіппелі арнайы автоматтарда дайындаманы құмды сорғалайтын және бөлшектеп сорғалайтын өңдеу, бұл дайындамалар үзіліссіз қозғалатын конвейлерде орналасқан. Процесстердің үшінші класы ротор типті автоматты құрылғыларда жүзеге асады. өңдеу немесе жинақтау процесіндегі бұйым жүктелетін позициядан түсіру позициясына дейін үзіліссіз орын ауыстыруды орындайды.

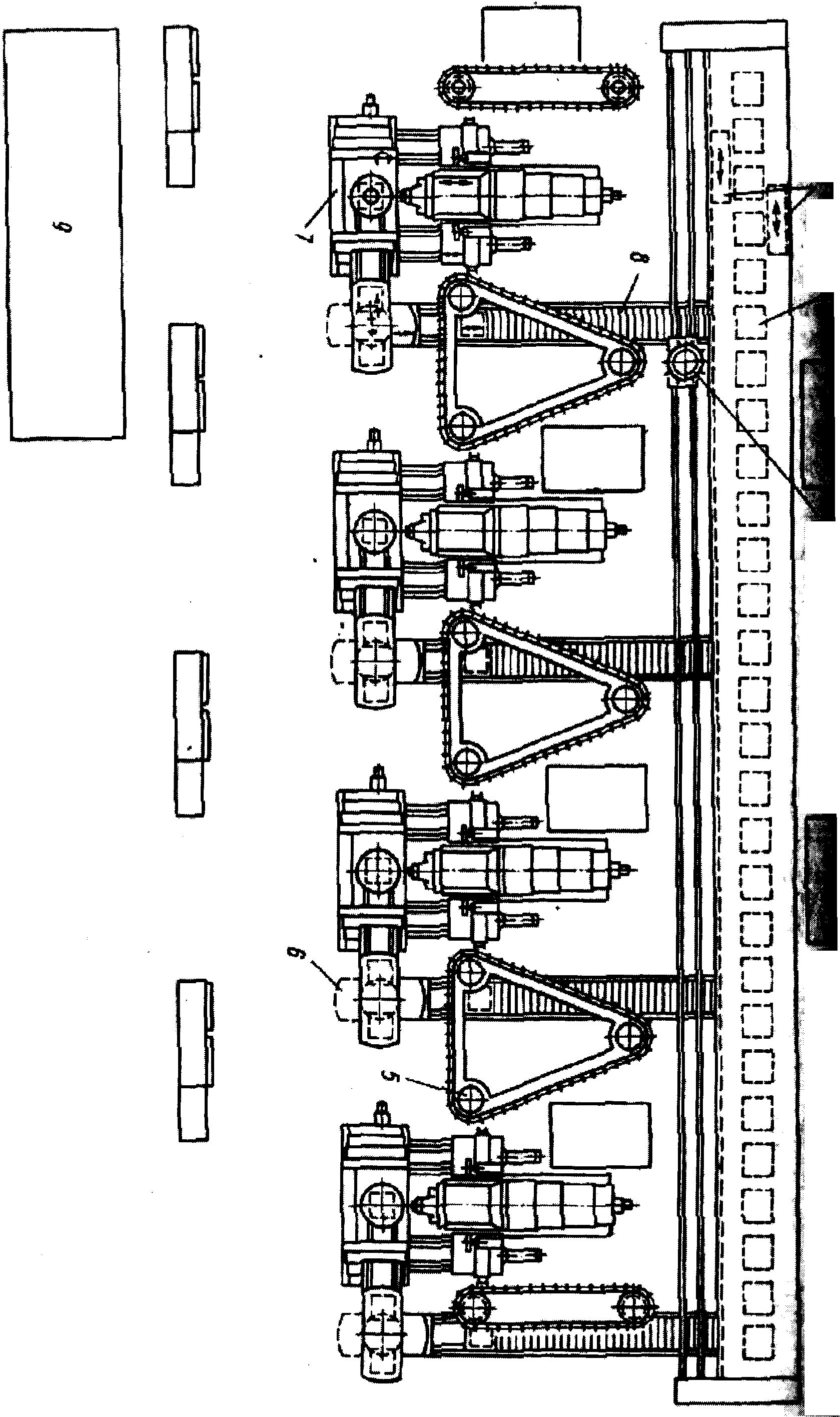

Өндірісті техникалық және технологиялық базаны жүзеге асыру бойынша ірі жиналыстарды өткізуде негізгі кезең, сонымен қатар өндірісті ұйымдастырудың жаңа әдістерін қолдануда негізгі кезең иілгіш автоматталған өндірісті (ИАӨ) құру болып табылады. Бұл қазіргі заманғы ақпараттық-басқарылатын технологиялық құрылғыларды микропроцессорлы басқарушы-есептеуіш құралдарында, роботтарды және роботталған кешендерді, кострукторлық, технологиялық және өндірістік жұмыстарды автоматтау құралдарын кеңінен қолдануда негізделген. Иілгіш автоматталған өндіріс – бұл өндірістің кешенді автоматталуында сапалы әсерлі кезең болып табылады. Олар жоғары автоматталған цехтардың және завод-автоматтардың құрылуына негізделеді, олардың басты ерекшелігі – есептеу техникасын кеңінен қолдану,қол еңбегін роботтытехника есебінен ысыру болып табылады. САП станоктарынан, ұсақ сериялы өндірістерде корпусты детальдарды дайындау үшін тағайындалған көп станоктарынан автоматталған аймақтар кең технологиялық мүмкіндіктерге ие болуы керек. Өзара иілгіш транспортпен байланысқан жоғары өндірісті станоктарда кесу құралы және дайындама автоматты түрде өзгереді, және осылайша корпусты өңдеудің технологиялық процесінің автоматталуы практика жүзінде толық болып табылады.Әдетте автоматталған аймақты ЭЕМ арқылы басқарады, бұл диспетчерлеуді, басқаратын программаның станогына таратуды және технологиялық процестің жүрісін басқаруды қамтамасыз етеді. Саны аз қызмет көрсететін персонал функциясына дайындама серігіне және детальды түсіруге орнату, периодты түрде бақылау, кесу құралын ауыстыру, технологиялық процестің өтуін жалпы бақылау кіреді. Мұндай жүйелерде бірнеше түрлі корпусты детальдар бір уақытта өңделуі мүмкін.

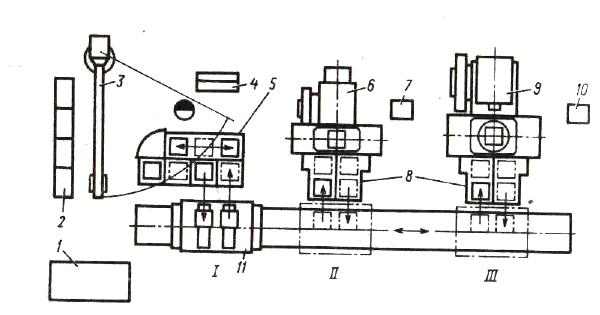

7 – сурет. Корпусты детальдарды өңдеу үшін арналған иілгіш өндірістік жүйе.

8 – сурет. Иілгіш өндірістік жүйе:

1 – басқару ЭВМ – і, 2 – дайындама және бейімделу стеллажы, 3 – кран – тірек, 4 – басқару пульты, 5 – монтажды стол, 6 – вертикалды жинақтаудың көп мақсатты станок, 7, 10 – САП станок жүйесінің қазығы, 8 - станоктың автоматты жапсардың және конвейердің аралық жүйесі, 9 – горизонтальды жинақтаудың көп мақсатты станогы, 11 – каретка – оператор.

Қажетті басқару программасын шақыру үшін станокқа келіп түсетін станоктарды кодтайды. 7-ші – суретте корпусты детальдардың спутниктерінде өңдеу үшін өндірістік сұлба келтірілген. Жүйе шпиндельдің горизонталды орналасуы бар төрт бірдей көп мақсатты станоктардан құралған. Станоктар тізбек бойынша фронтальды орналасқан. Станоктардың артында қоймалау және спутниктерді және дайындамаларды оперативті сақтау үшін позициялар және екі қатарлы құрылғылар орналасқан. Қоймалау құрылғысының артында спутниктен алынған детальды түсіру және дайындаманы орнату үшін арналған екі позиция бар. Деталы бар спутниктерді қойманың сәйкес ұяшықтарына орналастыру және орын ауыстыру екі түрлі механизмнің көмегімен жүзеге асырылады, олар сонымен қатар детальды спутниктердің төрт жеке конвейлерге таратылуын жүзеге асырады. Әр көп мақсатты станокта кесу құралының автоматты түрде ауысуын қамтамасыз ететін екі манипулятор болады. Кесу құралын сақтау станоктар арасында орналасқан көп позицияла тізбекті магазиндерде жүзеге асырылады. Осылайша, әрбір станокқа екі магазині бар құрал қойылуы мүмкін. Тізбекті магазиндерде құралдарды ауыстыру үшін манипуляторы бар он шақты позиционды карта бар. Олар автоматты түрде аймақ бойымен орын ауысады. Құралдың кең номенклуатурасын қолдану аймақтың технологиялық мүмкіндіктерін кеңейтеді. Аймақты басқару ЭЕМ арқылы жүзеге асады.

Оргстанкинпроммен Мосстанкино бірігуінде құрылған иілгіш өндірістік жүйе корпусты детальдарды 300 мм – ге шейін өңдеу үшін арналған. Жүйе вертикалды және горизонталды шпинделі бар екі көп мақсатты станоктан, монтажды-белгілеу столынан, екі позициялы коретка –оператордан және автоматтық жапсардың екі аралық жүйесінен құралады. Монтажды столда бейімделудің спутник элементінде құрастырады. Каретка – оператор аймақ бойымен жылжиды, спутниктерді монтажды столдан және кері таратуын жүзеге асыра 1,2 және 3 позицияны иемденеді. Спутниктердің кареткадан станокқа берілуі автоматтық жапсар арқылы жүзеге асады, ол сонымен қатар аралық жинақтаушының функциясын орындайды.

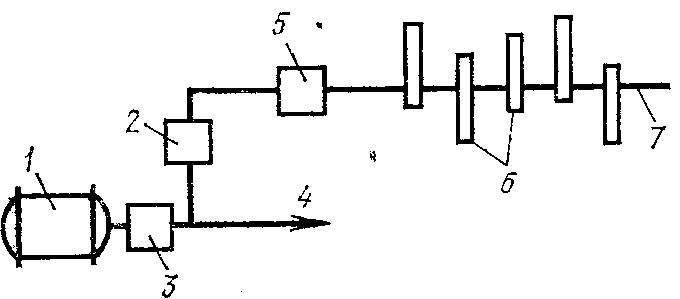

Автоматтау жүйесінің үш негізгі группасын ажыратады. Бірінші группаны автоматтаудың циклдік жүйесі құрайды. Онда технологиялық процесс орнатылған программа бойынша жүзеге асырылады. Мұндай жүйелер механика жинақтау өндірістерінде кеңінен таралған. Циклдік жүйелер жұмыс циклының барлық элементтерін басқару құрылғыларын иемденеді орталықтанған құрылғысын иемденеді. Негізінен бұл жұдырық және тірегі бар жіктелген білік болып табылады. Білік рычагқа, итерушіге және берілген технологиялық машинаның орындаушы органымен әсерді беретін басқа да қатты элементтерге тәуелсіз әсер етеді. Білік жұдырықтасуы золтникке әсер бере алады, сонымен қатар қосымша электрдвигательдерді өшіріп жандыра алады. 9 – суретте токарлы автоматтың кинемтаикалық принципиалды сұлбасы келтірілген. Білік жұдырықтасуынан автоматтың барлық орындаушы механизмдері қозғалысқа түседі. Шпиндельдің айналу жиілігі электродвигатель құрылымының буыны арқылы өзгереді. Бос жүріске уақытты жібермеу үшін әдетте автоматтар распредвалды нақты цикл уақыты аралығында айналудың үлкен жиілігіне ауыстырып қосу үшін арналған құрылғыны иемденеді. Циклдік автоматтау жүйесі жұмыс кезінде қарапайым және сенімді болып табылады. Олар металлокесетін станоктарды, жартылай автоматтарды, автоматты жинақтау үшін арналған құрылғыларды басқарудың негізгі құрылғысы болып табылады. Операцияны орындау уақыты распредвалдың бір орамының ұзақтылығымен анықталады. Бұл автоматтау жүйесінің кемшіліктері болып олардың жұмыс процессінде бұйым сапасының өзгерісіне әсер етпейтіні табылады. Жүйелерді бір рет өңдеу үшін қолданады. Берілген жүйе бойынша сандық ақпаратты басқаруы бар қазіргі заманғы станоктар жұмыс істейді.

9 – сурет. Токарлы автоматтың кинематикалық сұлбасы

Екінші группаға автоматтаудың рефлекторлық жүйесі жатады. Технологиялық процесс сонымен қатар алдын ала белгіленген программа бойынша жүзеге асады, бірақ циклдің жеке кезеңінің ұзақтылығы сақталмайды, мысалы, дайындама партиясында әдіптің тұрақсыздық себебінен. 10 – суретте дайындаманың пневматикақ қысуы бар көпшпиндельдібұрғылауді станокты басқарудың электрлі релелі – байланысты сұлбасы келтірілген. Мұндай жүйелерді көбінесе технологиялық құрылғыны блоктау мақсатында қолданады. Мұндай жүйелердің дамуы байланыссыз электронды элемент сұлбасын құруға әкеліп тіреді, мысалы магнитті, транзисторлы, шамды. Мембраналық құрлығы базасында өндірістік пневмоавтоматиканың әмбебап жүйесі автоматты басқарудың әр түрлі сұлбалары жинайтын элементтерден өңделген.

Автоматтау жүйесінің үшінші группасына өзі қайта құрайтын, өзі құрайтын және өзі оңтайландыратын жүйелер жатады. Технологиялық процесстер станок түйіндерін авто қайта құрудың әр түрлі

сұлбаларын қолдану арқылы жүзеге асырылады. Мұндай жүйенің принципиалды сұлбасы 11 – суретте көрсетілген. Дайындамалар технологиялық жүйеге 1 а бағыты бойынша келіп түседі. Өңделген дайындамалар станоктан шыққанға дейін өлшеуіш құрылғысымен 2 қайтадан өлшенеді. өлшеуіш құрылғыдан келіп түсетін сигналдар күшейтуден кейін автоматты подналадчикке келіп түседі. Бұл подналадчик технологиялық жүйеге берілген енгізілген өлшемді өзгерте отыра әсер береді, осылайша шығыс параметрлері бойынша өнім сапасын бақылау жүзеге асады. Бұл жүйелер өңдеу өндіру шамасын, өлшем дәлдігін және өңделетін беттердің пішіндерін көбейтуге мүмкіндік береді және станоктарды қуаты бойынша жақсы қолдануға мүмкіндік береді.

Адаптивті жүелерді әсерлі қолдану үшін технологмялық процесстің математикалық пішінде ағуын жақсы білу қажет, себебі олар есептеу құрылғысының жұмысына қажет.

10 – сурет. Бұрғылау станогының релелі – байланысты сұлбасы

11 – сурет. Автоматтаудың адаптивті жүйесінің принципиалды сұлбасы

Автоматтау шарттарында технологиялық процесстерді жобалау ерекшеліктері орындалып жатқан өңдеулердің әр түрлі дәрежелерімен байланысты. Қандай да бір бұйым немесе деталь өңнірісін автоматтау кезінде бұйым конструкциясының анализін орындау керек және сәйкес өзгерістерді енгізу керек. Бұйым конструкциясы оның қарапайым өндірісі үшін технологиялық бола алады және автоматталған өндіріс шарттарында технологиялық бола алады. Автоматталған өндірістердің технологиялық процесстері берілген өндірістікті және қызмет көрсету жұмысшыларының минималды әсері бар бұйым сапасын қамтамасыз етуі керек. Технологиялық процесс вариантын таңдау кезінде өндірісіті дайындауды арзандату және жылдамдату үшін үлгілі шешімдерді қолданады. Бұл кезде ерекше көңіл технологиялық процесстің үзіліссіздігі және бұйымды дайындау циклінің қысқаруы болып табылады.

Нег: 1 [ 19-27],1 [ 28-40], 2 [ 20-30], Қос: 4 [ т.2], Қос: 4 [ т.2], 9 [ 35-45]

Бақылау сұрақтары:

1.Өндірісті автоматтау кезеңдері

2.Автоматтталған өндірістің технологиялық процесстердің кластары

3.«Адамсыз» өндіріс дегеніміз не?

4.Машинажасауда қандай автоматтау жүйелері бар?

5.Автоматтау шарттарында технологиялық процесстерді жобалау ерекшеліктері.

3 - Дәрiс тақырыбы. Автоматталған өндірістерде бұйым сапасын қамтамасыз ету.

Өндірісті автоматтаудың негізгі мақсаты – шығарылатын бұйымдардың тұрақты сапасын алу. өндірістік өнімнің сапасын анықтау және сапаның негізгі көрсеткіштірін сіздер «Машина детальдары және конструкциялар негіздері» курсында, сонымен қатар «Машинажасау технологиясының негізі» пәнін оқыған кезде өттіңіздер. Автоматталған өндіріс технологиясы бұйымның берілген дәлдігі қызмет көрсету персоналының қатысуынсызқамтамасыз етілетіндей етіп құралады. Бұл үшін қор дәлдігінің коэффициентін есепке алу керек. Есептелген қателіктердің қосындысын ∆есеп арқылы белгілеп және жіберілетін қателікті ∆жіб арқылы белгілеп, төмендегіні көруге болады:

∆жіб = k*∆есеп

Мұндағы, k – қор ділдігінің коэффициенті. Алдын ала өңдеу кезінде k = 1,0-1,1 – ді алады, соңғы өңдеу кезінде бұл коэффициент k = 1,1-1,3 мәнін қабылдайды. Ерекше көңілді шығарылатын бұйымдардың дәлдігін техникалық бақылау операциясы иемденеді. Бақылау объекті болып детальдың және дайындама орнының өңделіп жатқан және өңделген элементтері табылады. Бұл бақылау өңдеудің келесі айналымдарында бракты ескерте алады. Себебі белгіленуде дайындама бақыланады. Өндірісті автоматтау кезінде өнім сапасының тұрақтылығын қамтамасыз ету керек. Автоматтау өндірісте дәлдік сұрағын келесі әдіспен шешеді: бұйымның қажетті дәлдігі оның қызметтік тағайындалуынан шыға орнатылады, бұйымды дайындаудың берілген дәлдігі технологиялық процесстің сәйкес құрылуымен орнатылады, технологиялық жіберілулер орнатылады және қамтамасыз етіледі, аралық және соңғы техникалық бақылаудың құрал және әдістері анықталады. Берілген метрологиялық есеп бұйымды дайындаудың автоматталған технологиялық процесінің құрылуымен байланысты. Зетханалық жолмен несесе ғылыми - өндірістік зерттеулермен фактті дәлдік анықталады, өндірістік шарттарда берілген дәлдіктің шыдамау себебі анықталады және технологиялық процесті жөндеуді қамтамасыз ету бойынша шаралар өңделеді. Автоматтаудың циклдік жүйесінде өңдеу дәлдігі өлшемдерді алдын ала икемдерлеген станокта автоматты алу әдісімен қамтамасыз етіледі. Өндірісті автоматтаудың рефлекторлы жүйені қолдану кезінде өңдеу дәлдігі икемдеуді және циклды автоматты басқару жүйесін қалыпқа келтіруді тудыратын жөндеудің жіктелуіне тәуелді болады. Бұл әдісті көп жүретін өңдеуде қолданылады. Автоматтаудың даптивті жүйесін қолдану кезінде өңдеу дәлдігі циклдік жүйемен салыстырғанда 1,5-2,0 есе жоғарылауы мүмкін. Бұл жүйеде кері байланыс есебінен кесу элементінің өлшемді тозуымен және технологиялық жүйенің жылу деформациясымен шақыртылған қателіктер азаяды. Көбінесе өңдеу дәлдігі алдын ала жөндеуге және жүйені жөнге салуға байланысты болады. Автоматталған өндірістегі механикалық өңдеу және жинақтау қателіктерін түрлендіру себептері әдеттегідей болады.

12 – сурет. Бекіту қателіктерін түрлендіру сұлбалары: а) тесікті қашап кеңіту; б) аймақты фрехрлеу

Бірақ олардың туындау және азаю немесе жоғалу мүмкіндіктерінің ерекшелігі бар. Машинаның автоматты өндірісінде туындайтын қателіктер: орнату қателігі, кесу күшінің әсерінен туындаған технология жүйесінің деформациясының қателіктері, пішін және беттің өзара орналасу қателіктері, станокты икемдеу қателігі, технологиялық жүйенің жылулық деформациясы. Автоматтау шарттарында өңдеу дәлдігіне әдеттегі өндірістен қарағанда көп фактор әсер етеді.

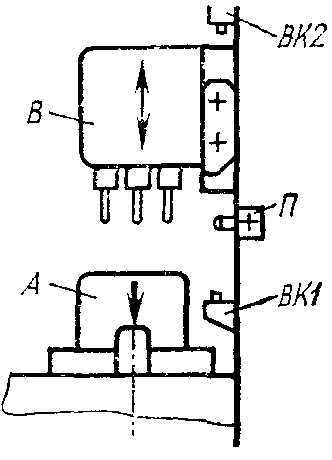

Бейімделуді қолданған кезде орнату қателігі туындайды, ол базалау, орнату бейімделудің тура еместігімен шақыралатын қателіктерден құралады (12 - сурет).

Бекіту қателіктері автоматталған өндіріс шарттарында тура әсердің пневматикалық және гидравликалық күш жетектерін қолданумен бекіту қателіктері азайтылу мүмкін, олар қысу күшінің тұрақтылығын қамтамасыз етеді. Бекіту – спутниктерінде өңдеуде дайындаманы бекіту өзітоқтатын құрылғылармен жүзеге асырады.

Жартылай автоматтағы немесе автоматтағы дайындаманы өңдеу кезіндегі қателік өзі арқылы жүйелік тұрақты қателікті көрсетеді, оны толығыменен станоктың сәйкес құрылымымен ысыруға болады. Автоматталған өндірісті бейімдеудің орнату элементтерінің тозуы әдеттегіден қарағанда көбірек болады. Бұл автоматталған өндірісте дайындамаларды қарапайым келіп түсетін механикалық қозғалыстармен орнатқандықтың, қарапайым өндірісте қолмен немесе көтеру құралының көмегімен дайындаманы орнату нәтижесінде жүреді.

Бейімдемені бір рет бекітуде өңделген беттерді байланыстыру үшін орнату қателігі нольге тең. Технологиялық өткел концентрациясының дәрежесін жоғарылата отыра, орнату қателігін нольге теңестіруге болады. Автоматтау шарттарында бейімделуді жоңқадан және кірден тазарту үшін арналған құрылғылар қарастырылады: салқындайтын сұйық ағысымен жоңқаны жуу үшін арналған орнатулар және механикалық типтің әр түрлі құрылғылары; жоңқаны соруды есепке алумен қысылған ауаны үрлеуді стационалық орнатулар. Автоматтау шарттарында толығырақ базаның тұрақтылық принципі сақталады.

Өндірісті автоматтау кезінде жонылмайтын қатты пластинкалы кесетін құралдарды жиі қолданады, олар титан карбидімен қапталған (4-8 мкм). Автоматты тізбектерде немесе САП станоктарында дайындаманы өңдеу кезінде мұқалған кесу құралын ауыстыру немесе орнатуды уақыттың регламенттелген (тәртіптелген) үзілістерінде жүзеге асырады.

Кесу режимін лимиттейтін құралдардың өлшеу беріктігі көрсетілген уақыттан төмен болатындай есептейді. 13, а – суретте баспалы білікті жонудың көп құралды жөндеу сұлбасы келтірілген, ал 13,б – суретте құрал тозуының ағу графигі. Абсцисса осі бойынша кесу жолының қосындысы алып қойылған, ал ординат осі бойынша өлшемді тозу алынып қойылған.

13 – сурет. Құралдың өлшемді тозуын анықтау үшін арналған сұлба: а) білікті айналдырып қайрау үшін жөндеу; б) өлшемді тозудың графигі

Шыдайтын диаметрлі өлшемдерге жолдар бағаналармен көрсетілген. Өлшемді беріктігі бойынша лимиттейтін құрал оның тозуының өлшемі өңдеуге жолдың үлкен бөлігін құрайтындықтан құралдың жөнделуін оны ауыстырғанға дейін

Өлшемді беріктігі бойынша лимиттейтін құрал оның тозуының өлшемі болғандықтан, өңдеуге жолдың үлкен бөлігін құрайтындығы суретте көрсетілген. Сондықтан да құралдың жөндеуін оның ауысуына дейін қарастыру керек.

Автоматтау шарттарында өңдеу қателігінің қосындысына станокты жөндеу қателігі бірталай әсер етеді. Автоматталған өндіріс үшін эталон бойынша жөндеу ыңғайлырақ болып келеді. Станоктан өзге жөндеу көп құралды өңдеу кезінде тиімді болып келеді және кесу құралының ауысуына қарапайым құрылғыны қысқартады. Станоктың геометриялық дәлдіксіздігінің және бейімделуінің төмендеуіне өндірісті автоматтау шарттарында станок конструкциясын жақсарту, сапалы материалдарды қолдану арқылы, оны дайындау технологиясының жүзеге асуымен қол жеткізеді.

Қазіргі заманғы автоматтық құрылғыларда бағыттаушы тербелістерді қолданады. Сонымен қатар, өндірісті автоматтау кезінде кесу құралдарын дайындау дәлдіксіздігімен байланысты қателіктер бар.

САП станоктарын өңдеу кезінде дайындау қателіктері және басқару программаларын жіберу қателіктері болады. Позициялау қателіктері дайындамаларды АТ – де өңдеу кезінде немесе агрегатты станоктарда өңдеу кезінде туындайды: бір позициядан басқаға өткен кезде. Осылайша, өндірісті автоматтау шарттарында өңдеу дәлдігіне фактор сандары қарапайым өндірістен қарағанда көп әсер етеді. Сондықтан да, жіберілетін қателіктер саны азаяды.

Нег: 1 [ 41-65],1 [ 66-72], Қос: 6 [ кн.1, 23-34], Қос: 4 [ т.2, 155-167]

Бақылау сұрақтары:

1.Өнім сапасы дегеніміз не?

2.Өндірісті автоматтау шарттарында бұйым дәлдігі қалай қамтамасыз етіледі?

3.Берілген дәлдікті қамтамасыз етудің әдістері қандай?

4.Өңдеудің қандай қателіктері автоматталған өндіріс үшін сипатты болып келеді?

5.Бейімделуде дайындау орнының қателіктерін қалай кемітеміз?

Өндірісті автоматтау шарттарында кесу құралының тозуынан болған қателіктерді

қалайша кемітеді?

4- Дәрiс тақырыбы. Машина жасау өндірісін автоматтаудың негізгі құралы.

Машина өндірісін автоматтау бірінші кезекте автоматталған құрылғыны жобалаумен байланысты. Басқару жүйесінің электронды негізде пайда болуы және дамуы өндірісті санды ақпаратты басқару (САБ) станоктарын қолдану негізінде өндірісті автоматтауға мүмкіндік берді. Автоматталған құрылғылардың негізгі типтеріне САБ станоктары, агрегатты станоктар, станок – жартылайавтоматтар және автоматтар, өндірістік роботтар және манипуляторлар жатады. Басқарудың автоматталған жүйесін құру жаңа класс машиналарының автоматталған жүйесін – иілгіш өндірістік жүйесін (ИӨЖ) құруға мүмкіндік берді. ИӨЖ –ні өңдеу және құруға технологиялық процесстерді және құрылымды автоматты

жобалау жүйесі; көп мақсатты станоктардың гаммасын, роботтытехниканы, ғылыми зерттеу автоматтауын құру әсер етті.

Өндірістілікті жоғарылатудың әсерлі құралы бұйымды дайындаудың әр түрлі кезеңдерінде орындалған технологиялық және көмекші процессетрді автоматтау және механикалау болып табылады. Егер де көп сериялы және массалы өндірісті автоматтау арнайы автоматты тізбектерді құру жолы бойынша жүретін болса, аз сериялы өндірісті автоматтау иілгіш технологиялық жүйенің құрылуын талап етеді. Бұл есептерді шешкен кезде негізгі рольді САБ станоктары немесе көп мақсатты станоктар алуы керек.

Массалық немесе көп сериялы өндірісті иілгіштікпен бөлу керек, ал кіші серияларды – кешенді автоматтау қажет. ИӨА ұсынысы екі есепті де шеше алады. Иілгіш автоматты өндіріс – автоматты әсер ететін өндірістің құрылуымен байланысқан өндірісті автоматтаудың жоғарғы дәрежесі. Бұл «адамсыз» өндіріс деп аталады. Бірінші кезең болып иілгіш автоматталған өндірісті құру табылады. Олар ғылыми зерттеудің автоматты жүйесін қолдану және құруға негізделген. Олар өз кезегінде өңдеуде базаланады.

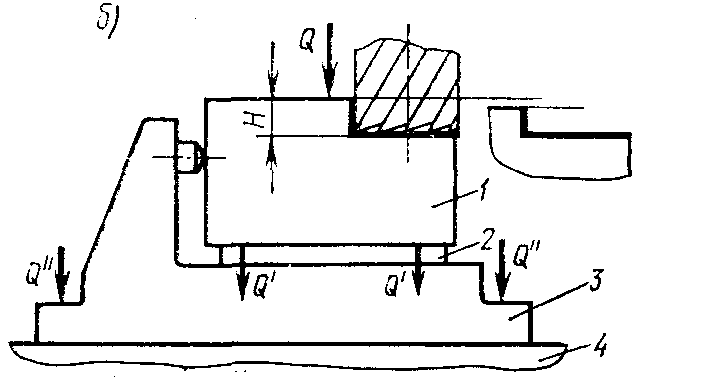

САПРИ және САПРТ өзі арқылыэлектронды – есептеу құралдарын қолдануда, ақпараттық қамтамасыз етуді, қарапайым қолданбалы ақпараттық азқты кеңінен қолдануға негізделген өндірісті техникалық дайындаудың кезеңін көрсетеді. 1 – кезеңнің ИӨА – сының ары қарай дамуыкешенді иілгіш технологиясының құрылуына негізделген. Кешенді иілгіш технологиясының құрылуындағы бірінші тәжірибесі болып САПР/АСУТП біріккен жүйесінің пайда болуы табылады. CAD/CAM жүйелерінің ерекшеліктер қатары: ЭВМ – базасында техникалық жобалау мақсаты үшін ақпараттық құрал кейпінде құрылады. CAD/CAM жалпы құрылымдық сұлбасы 14 – суретте келтірілген.

Автоматталған құрылғы турал негізгі түсінік “Машинажасау технологиясының негізі” курсымен тығыз байланысты. Барлық машиналар машина-двигательге және жұмыс істеу машиналарына бөлінеді. Жұмыс істеу машинасының маңызды құрамды бөлігі технологиялқ мүмкіндіктерді анықтайтын орындаушы механизм болып табылады. Мұндай машиналар үшін жұмыс қадамдарынан құралатын жұмыс циклі сипатты болып табылады. Жұмыс циклі бұл машинаның қайтарусыз жұмыс істеу кезіндегі екі бір атты операция аралығындағы уақыт интервалы:

T = tp + tb1 + tb2 = tp + tb

Мұндағы tp – жұмыс қадамының уақыты;

tb – қосымша қадам уақыты.

14 – сурет. CAD/CAM – ның құрылымдық сұлбасы

Автоматты жұмысшы және бос жүріс механизмдерінің толық кешені болады. Ол кешен жұмыс циклінің барлық қозғалысын және оның жұмысын реттейтін басқару жүйесін іске асырады. Автомат механизмдерінің сыныпталуы 15-суретте көрсетілген. Машинаны автоматтандыру дәрежесін автоматтандырушы механизмдер мер құрылғыларды өңдеуді, қысуды, құралды баптауды, қалдықтарды жанауды және т.б. реттеу үшін енгізу арқылы көтеруге болады.

Жартылай автоматтарға тіскесу білдектері жатады (тісқашау, тісжоңғылау, тіссүргілеу). Көптеген автоматтарда және жартылай автоматтарда тіректер бағдарламатасығыш ретінде қолданылатын басқару жүйесін қолданылады. Тіректер орналасуын жұмысшы органдардың орын ауысуы, әр түрлі жұмыс режимдеріне ауысуын анықтайды. Тіректерден түсетін белгілерді өзгерту білдектердің электржетектері арқылы электрлі жолмен іске асады. СББ-лы білдектерде бұл функцияларды СББЖ орындайды, ал тіректер орын ауыстырулардың орындалуы туралы белгі беретін жолдың бергіш ретінде қалады. СББ негізінде түрлі технологиялық тағайындалуы бар автоматтар жасалады.

Автоматты линиялар (АЛ) анықталған технологиялық тізбекте орналасқан және ортақ тасымалдау жүйесі, басқару жүйесі бар машиналар қатарынан тұрады. 16-суретте АЛ құрылымдық сүлбесі көрсетілген.

Автомат

Беруші механизм

Орындаушы механизм

Қозғаушы механизм

Көмекші жүрістердің

механизм

Баскару механизмі

Жұмысшы жүрістер

механизм

1

2

3

4

5

6

7

8

9

15-сурет. Автомат механизмдерінің құрылымдық сүлбасы.

Линияға қойылған жекелеген автоматтар конструктивті элемент болып табылады. э

бұл элементтер жекелеген автоматтардағы жұмыс жүрістер механизмінің функциялары сияқты жұмысшы жүрістерді іске асырады.Көмекші қозғалыстар тасымалдау, бағдарлау, қалдықтарды жою механизмдері арқылы іске асырылады.

СББ білдектер мен өндірістік роботтар (ӨР) негізінде роботталған технологиялық кешендер (РТК) жасалса, РТК негізінде иілгіш өндірістік модульдердің жиынтығын (МЕСТ-26228-85) атайды. ИӨЖ-нің ұйымдастыру белгілері бойынша келесі түрлері болады: автоматтандырылған линия; иілгіш автоматтандырылған бөлік; иілгіш автоматтандырылған цех. 17-ші суретте басқа түрлі тетік даярлауға, оңай қайта бапталатын ИАЛ-ның құрылымдық сүлбесі көрсетілген.

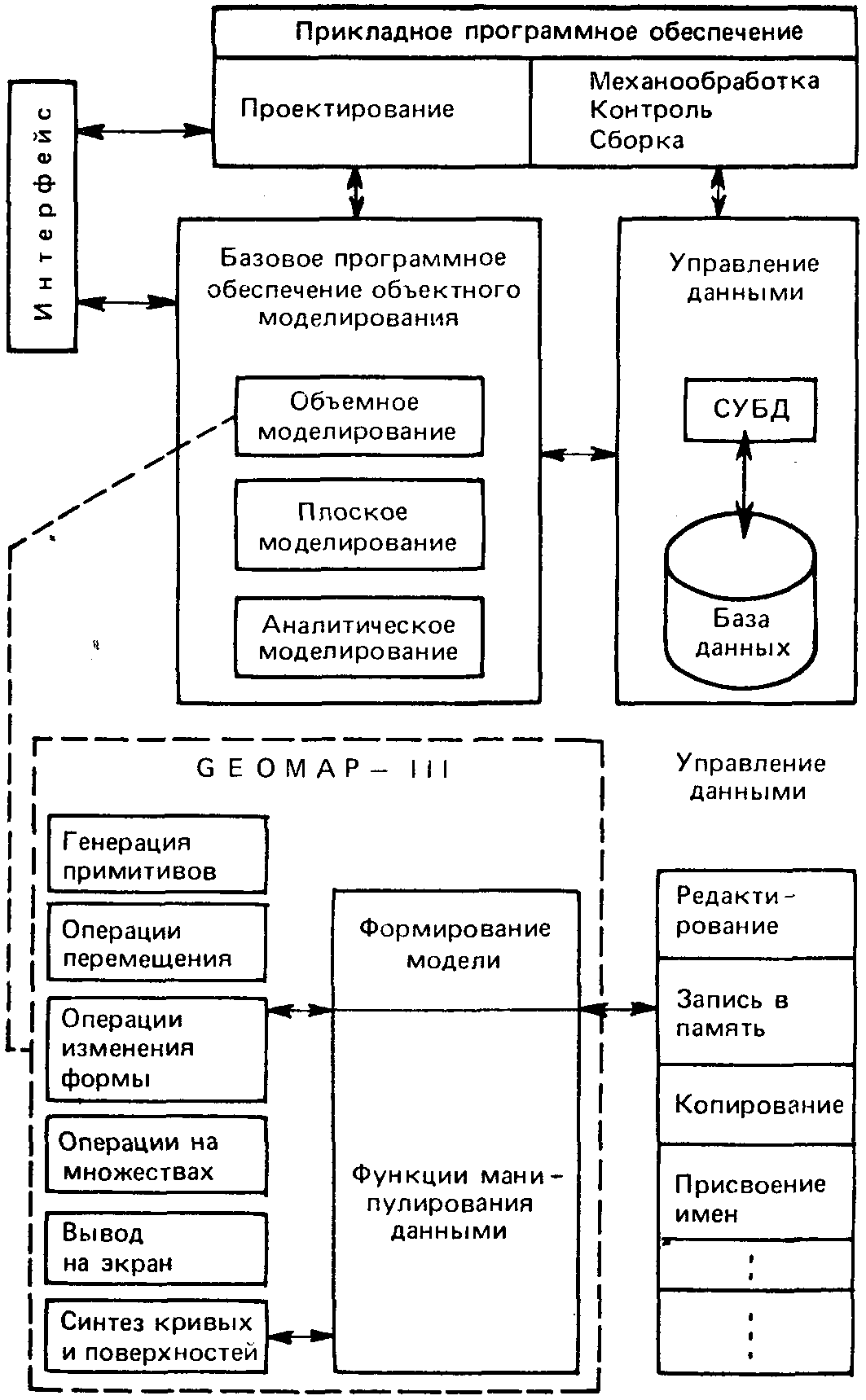

18-суретте «Талка-500» максималды өлшемі 500*500* 500мм болатын тұрқылық тетіктер дайындамасын кішісериялы өндіріс жағдайында кешенді өңдеуге арналған ИАЛ көрсетілген. Ол «Модуль 500» 4 агрегатынан 5, автоматтандырылған тасымалдау жүйесі 6, автоматтандырылған қоймадан 3, айлабұйым-лаушықтарды және құрал-сайман кешендерін дайындау бөліктерінен 2 және 4, автоматтандырылған технологиялық дайындық центрі 1 мен басқару-есептеу кешенінен 7 құралған. «Модуль 500» агрегаты 8 орынды тетік жинағыш және айлабұйым-лаушықтарды автоматты ауыстыру құрылғысы бар көпбағытты ИР500МФ4 білдегінің негізінде жасалған.

Нег: 1 [ 83-85 ], 2 [ 4-13],2 [5-12], 3 [5-12], Қос: 6 [кн7],Қос: 9 [ 210-225].

Бақылау сұрақтары:

1.Автоматтаудың қандай құралы мажинажасауда қолданады?

2.Иілгіш автоматталған өндірістің құрылуының қандай кезеңдері бар?

3.CAD/CAM жүйесінің интеграциясы дегеніміз нені білдіреді?

4.Жұмыс машина деген не?

5.Жартылай автомат және автомат деп қандай машиналарды айтады?

Иілгіш өндірістік үрдіс түсінігіне не жатады?

Автоматты линия

Көмекші жүрістердің

білдекаралық механизмдері

Басқару

механизмдері

Линияға қойылған

технологиялық жабдық

№1 Автомат |

|

№2 Автомат |

|

№3 Автомат |

|

Конрейерлер |

|

Заделдерді жинаушы |

|

Бағдарлаушы механизмдер |

|

Қысу және орнықтыру механизмдер |

|

Лаушықтар |

|

Лаушықты қайтару механизмдері |

|

Аударғыштар |

|

Жоңқа жою механизмдер |

|

Басқару ульті |

|

Басқару аппараты |

|

Гидравликалық басқару панелі |

|

Бұғаттау басқару құрылғысы |

16-сурет Автоматты линияның құрылымдық сүлбасы

16-сурет. Автоматты линияның құрылымдық сүлбесі.

Иілгіш

автоматтандырылган линия

Көмекші жүрістердің

модульаралық механизмдері

Басқару механизмдері

Иілгіш

өндірістік модульдер

№1 Модуль |

|

№2 Модуль |

|

№3 Модуль |

|

Білдектердің көпайналдырықты модификациясы |

|

Дайындамаларды тасымалдау арналған конвейерлік жүйе |

|

Автоматты манипуляторлар |

|

Дайындамалардың автоматтандырылған қоймасы |

|

Тасымалдау жинау қондырғылары |

|

Құралдар магазині |

|

Ауыспалы лаушықтар |

|

Автоматтандырылған басқару жүйелері |

|

Тетіктерді бақылау және тексеру |

|

СББ |

|

ЭЕМ |

17-сурет. Иілгіш автоматтырылған линияның құрылымдық сүлбасы.

18-сурет. Иілгіш автоматтандырылған линия.

5- Дәрiс тақырыбы. Машинажасауда еңбек өнімділігін көтерудің негізгі факторы – сапалы өнім санын, машина өндірісін көтеру.

Кез келген жұмысты орындау үшін анықталған уақыт шығыны керек:

Т

= t![]() + t

+ t![]()

Бұл уақыт бұйымның даналық өңдеуіне кетеді. t уақыты бір өңдеу циклі кезіндегі көмекші жүрістерге кетеді, яғни, циклдік уақыт шығыны. Жұмыс машинасының өнімділігі деп уақыт бірлігінде дайындалатын тетік санын айтады. Келесі түсініктер болады: циклдік, даналық және технологиялық өнімділік.

Егер уақыт циклы периодында Т автоматты машина бір бұйым шығарса, онда үздіксіз жұмыс жағдайында оның циклдік өнімділігі келесі формуламен анықталады:

Q![]() =

=

![]() =

=

![]()

Егер уақыт циклі периодында Т бір емес, р бұйым шығарса, онда циклдік өнімділік келесі формуламен анықталады:

Q

=

![]()

Машинажасауда шығарылатын өнімнің басым көпшілігін даналық өнім алады. Сондықтан даналық өнімділік, яғни уақыт бірлігінде шығарылған бұйым саны негізге алынған. Егер автоматты машинада көмекші жүрістер болмаса, және технологиялық үрдіс үздіксіз өтсе, циклдік өнімділік (дана/мин) келесі формуламен анықталады:

Q

=

![]() = К

= К

Көмекші технологиялық өнімділік деп атайды. Автоматтандырылған жабдықты жобалауды технологиялық үрдісті жасаудан бастайды. Жасалған технологиялық үрдіс нәтижесінде дайындама өңдеу ұзақтығы – жұмысшы жүрістер уақытын анықтайды. Автоматты жұмысшы машинасы болмай тұрып, оның К технологиялық өнімділігін есептеуге болады. Мысалы, егер бұйым жасау ұзақтығы 4 мин болса, онда керекті автоматты машинанаың технологиялық өнімділігі К = ¼ = 0,25 дана/мин. Жоғары болмайды деп санауға болады. Автоматтандырылған жабдықтың технологиялық өнімділігі өңделуші бөлшектер, өңдеу режимдері мен әдістеріне тәуелді. Осылайша, цилиндрлі беттерді кесумен өңдеуде, технологиялық өнімділік былайша анықталады:

К

=

=

![]()

Технологиялық өнімділікті көтеру операцияларды біріктіру, әр құралға келетін өңдеу бөлігінің ұзындығын l қысқарту арқылы, өңдеу режимдерін (V,S) интенсификациялау арқылы қол жеткізіледі.

Дискретті қозғалысты автоматтандырылған жабдықта циклдік өнімділік әрқашанда технологиялықтан аз болады:

Q

=

=

= К

= К![]() = К

= К![]()

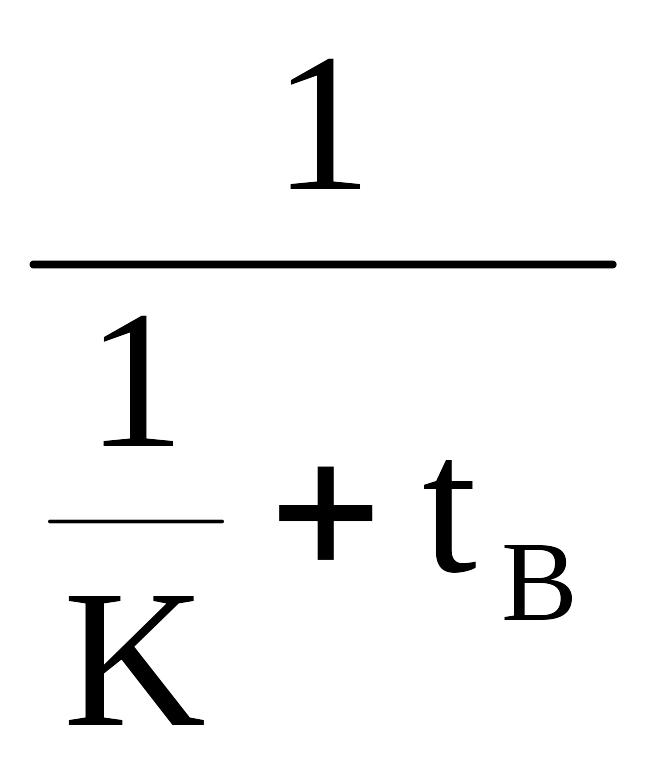

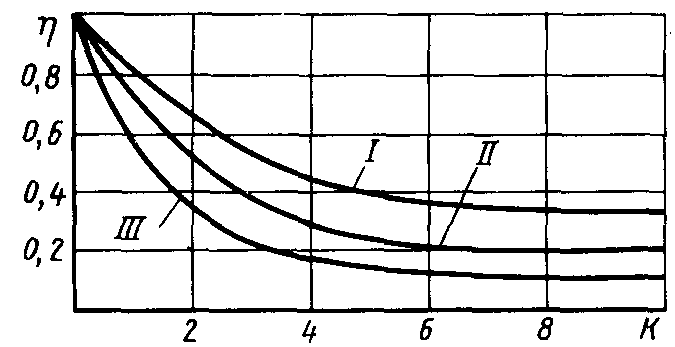

Теңдеуден шығатыны, өнімділік коэффициенті t және К-ға тәуелді. Егер t = соnst деп алса, онда 19-суретте көрсетілгендей К өскен сайын өлшем азаяды. 1, 2, 3 қисығы t үш мәніне сәйкес келеді.

19-сурет. Машина өнімділігікоэффициентінің t және К-ға тәуелдігі.

Өнімділік коэффициенті машинадағы, автоматтағы немесе автоматты линиядағы технологиялық үрдістің үздіксіз өту дәрежесін сипаттайды:

![]()

![]() =

=

=

=

![]() =

=

![]()

Технологиялық үрдістің прогрессивтігі, Автомат-машиналарыдың құрылымының жетілдіруін осы өнімділіктің екі түрімен бағаланады.

Өнімділіктің автоматтандырылған жабдығының негізді теңдеуі технологиялық өнімділікпен және қосалқы уақыт жүрісімен байланысты.

Q

=

![]()

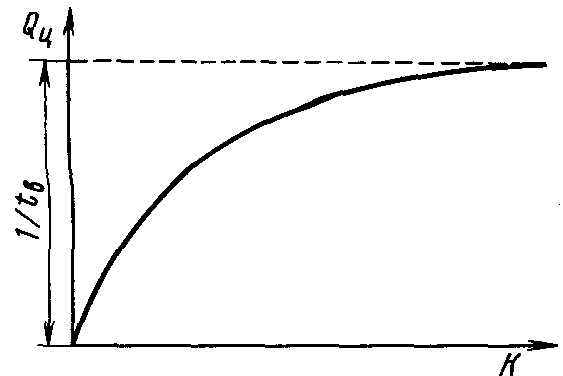

Өнімділіктің негізгі теңдеуінің графикалық кескіні 20-суретте көрсетілген.

20-сурет. Өнімділіктің циклдік тәуелділігі.

Абцисса осімен технологиялық өнімділік, ал ординат осімен автоматтың немесе автоматтық сызықтың циклдік өнімділігі К-дан өнімділіктің сызықтық тәуелділігін беретін болса, онда автоматтың циклдік өнімділігі ассиметриялық мінездеме көрсетеді. t = соnst болғанда машинаның ең үлкен өнімділігі:

Q![]() =

=

![]()

Егер

К![]() және t

=

0 , онда өнімділіктің өсу шегі жоқ.

және t

=

0 , онда өнімділіктің өсу шегі жоқ.

Технологиялық өнімділіктің үлкеюі автомат және сызықтық өнімділіктің өсуінің шегіне әкеп соқтырады. Егер технологиялық өнімділіктің үлкеюінде, уақытты қосалқы жүріске қысқартатын болсақ, онда машина қнімділігінің ұзақ уақыт аралығында циклдік өнімділіктен қарағанда төмен. Бұның себебі түрлі факторлармен байланысты: ережеленген және кездейсоқ.

Ережеленген

тоқтап тұрушыға: пландық-хабарлама

құрал-сайманын ауыстыру, механизмдер

практикасы, ауыстырымды қабылдау және

өткізу, профилактика баптау және

басқалары жатады. Кездейсоқ тоқтап

тұрушыға: механизмдер тоқырауының

ескіруі, құрал-саймандар жатады. Тоқтап

тұрушыларға детальды ақаумен дайындауға

кеткен уақыт та жатады. Тоқтап тұрушы

жиі әрі ұзарған сайын, машина өнімділігі

төмендей түседі. Егер Ө периодта машина

Z![]() дана деталь шығарса, онда машина

өнімділігі Q = Z

/Ө

болады, немесе:

дана деталь шығарса, онда машина

өнімділігі Q = Z

/Ө

болады, немесе:

Q

=

![]() ...

...

Үлкендігін

![]() - автоматтық үздіксіз жұмыс уақытына

қатынасы немесе жұмыс уақытының әлде

бір мерзім сызығы немесе тоқтап тұрушы

осы мерзімде қолдану коэффициенті деп

аталады. Бұл қолдану коэффициенті

жабдықтың жұмыс істеу сапасы, пайдалану

деңгейі, жұмыста сенімділік, жабдық

жұмысының жалпы уақыт межесінде санаулы

ғана уақытты көрсетеді. Мысалы:

=

0,8 бұл, автоматтандырылған жабдық орташа

80%-ы уақыт жұмыс жасайды, ал 20% әр түрлі

себептермен тоқтап тұрады, және фактілік

өнімділіктің 80%-ы циклдік дегенді

білдіреді. Автоматтың фактілік өнімділігі

анықталады:

- автоматтық үздіксіз жұмыс уақытына

қатынасы немесе жұмыс уақытының әлде

бір мерзім сызығы немесе тоқтап тұрушы

осы мерзімде қолдану коэффициенті деп

аталады. Бұл қолдану коэффициенті

жабдықтың жұмыс істеу сапасы, пайдалану

деңгейі, жұмыста сенімділік, жабдық

жұмысының жалпы уақыт межесінде санаулы

ғана уақытты көрсетеді. Мысалы:

=

0,8 бұл, автоматтандырылған жабдық орташа

80%-ы уақыт жұмыс жасайды, ал 20% әр түрлі

себептермен тоқтап тұрады, және фактілік

өнімділіктің 80%-ы циклдік дегенді

білдіреді. Автоматтың фактілік өнімділігі

анықталады:

Q

=

![]()

Автоматтарды пайдалану процесіне кеткен уақытты топтастыруға болады, және бұл топтастыру кез келген машиналардың анализінің параметрлерінің бірі болып табылады. Анықталған жоғалтудың 6 түрі бар: қосалқы уақыт жүрісімен жоғалту (теріс дайындама позициядан позицияға; орнықтыру, қыспақ, келтіру және қайтару жұмысшы мүшелерін және үйлесімсіз қосалқы жүрістер) бұл жоғалту түрлері жұмыс прцесінде циклдік болып табылады. Қалған түрлері циклдік емес және тоқтап тұрушы деп аталады: жоғалту құрал-саймандар бойынша (құрал-сайман ауыстыру, қайта қайрау, жөндеу және т.б.), жабдық бойынша жоғалту (механизмдерді жөндеу және реттеу; басқару жүйесін баптау, шағын процессорлар профилактикасы); ұйымдық себеп бойынша жоғалту (қондыру, қалдықты жинау, дайындаманы өткізу және алу, ауыстыруды өткізу, дайындаманың болмауы және т.б.); ақау бойынша жоғалту (машинаны баптау кезіндегі бұйымдағы ақау, бірінші операциядағы ақау, материалдың және т.б.); қайта баптау кезіндегі жоғалту (қайта баптау, технологиялық әбзелді ауыстыру, робот қарпағышты кинематикалық реттеу және т.б.). Осы барлық жоғалту түрлері кез келген автоматикалық машинаға сипат береді.

Нег: 2 [33-39],Қос : 9 [281-297].

Бақылау сұрақтары:

1.Автоматтандырылған жабдықтың өнімділігінің қандай түрлері бар?

2.Циклдік өнімділік деген не?

3.Технологиялық өнімділік деген не?

4.Автомат өнімділігінің негізгі теңдеуі.

5.Өнімділіктің коэффициенті нені білдіреді

6-Дәрiс тақырыбы. Агрегатты білдектердің технологиялық мүмкіндіктері мен тағайындалуы.

Агрегатты білдектер жекелей немесе тұрқылық тетік даярлау үшін автоматты линия құрамында жұмыс істей алады. Агрегатты білдектер бірыңғайландырылған тораптардан құралады. Агрегатты білдектердің сәйкес орналасуында нормалданған элементтерді қолданудың жоғарғы пайызында ( 90% - дейін ) олардың жасалуының өзіндік бағасы арнайы білдектерде дайындалуының өзіндік құнынан төмен. Агрегатты білдектердің элементтеріне: тұғыр, жетегімен және жылжымамен күштік бастиектер, бұрылмалы столдар, түрлі тіреуіштер және күштік бастиектердің орналасуының өзгертуге арналған кронштейн, басқарудың түрлі элементтер. Күштік бастиектер айналдырықты беріліс қораптарымен қамтамасыз етіледі.

Агрегатты білдектерде түрлі технологиялық өтпелерді ( бұрғылау, үңгілеу, кейлеужону, шетжақ кесу, ұңғылау және т.б. ) тұрқылық тетіктерде бірнеше тесіктерді бірмезгілде өңдеуге болады. Өңделетін тесіктер тетіктің ішкі және сыртқы қабырғаларында болуы мүмкін. Центраралық арақашықтық пен құралдың қатысты орналасуының қажетті дәлдігі құралбілік пен кеесуші құралға арналған бағыттаушы төлкелі кондукторлы плита қолдану арқылы іске асады. Көпсериялы және жаппай өндірісте тұрқылық тетік түрлі тесіктерді біруақытта өғдеу үшін агрегатты – кеулейжону білдектерін қолданады. Қозғауыш цилиндрлер блогы, беріліс қорабының картері, сорғыш тұрқылары сияқты күрделі және қиын тұрқылық тетіктер өңдегенде білдектер эффективті болады.

Технологиялық операцияның жоғарғы концентрациясына қол жеткізіледі. Білдектер күрделі және қиын дайындамаларды, негізінен, тұрқылы тетіктерді өңдеу кезінде эффективті. Бірнеше әмбебап білдектерді алмастыра отырып, мұндай білдек өндірістік аумақ пен қызмет көрсетуші жұмысшыларды азайтады.

Агрегатты бастиектер жартылайавтомат ретінде жұмыс жасайды. Шанапты – тиеу қондырғысы мен магазиндік қоректендіргіштерді қолданған кезде автоматты цикл бойынша жұмыс жасай алады. Білдектерді автономды және АЛ өңдеумен қолдануға болады. Агрегатты білдектер массалы және көпсериялы өндірістерде кеңінен қолданады. Агрегатты білдектердің басты ерекшеліктерінің бірі - өндіріс объектісі өзгерген кезде оңай қайта сәйкес келтірді. Бұл дайын нормалданған элементтерді ауыстыру немесе ауыстыру арқылы іске асады. Егер берілген сәйкес орналастырудағы білдек қажетсіз болса, оның элементтері жаңа сәйкес орналастыруды құрастыру үшін қолданады. Машинажасаудағы прогресс агрегатты типтегі технологиялық жабдықтың дамуы мен жетілдіруімен тікелей байланыста. Пайдалану тәжірибесі олардың жоғарғы сенімділігін көрсетеді. Ол торап құрылғыларының жақсылап жұмысқа икемделуімен, білдекжасау зауыттарында олардың өндіріс тұрақтылығымен қамтамасыз етіледі. Жасау кезінде агрегатты білдектердің тораптары мен механизмдері егжей – тегжейлі бақыланады. Білдектер дайындамаларды топпен өңдеу кезінде қолданылуы мүмкін. Бағдарламалы басқарылатын білдектер болады. Агрегаттау принципі бойынша өңдеудің электрофизикалық және электрохимиялық әдістері үшін жабдықтар, жинау қондырғыларын шығарады. Агрегатты білдектер өндірісті автоматтандыру мен өндіретін бұйымды жиі ауыстыру арасындағы келіспеушілікті шешеді. Өндірісті технологиялық дайындаудың арзандауы мен уақытын қысқартуға әсер етеді. Алғашқы агрегатты білдектер КСРО – да өткен ғасырдың 30 - жылдарында жасалған. Агрегатты білдектерді жасап шығарушылардың бірі ЭНИМС – тегі академик В.И. Динушин болатын. Жаппай- ағынды өндірісте бұл білдектер жаппай және аз сериялы өндіріс саласына ауысты.Сәйкес орналастыру, жабдықтар және құрал – сайман.

Агрегатты білдектер бірыңғайландырылған тораптардан және белгілі бағытта қолданатын механизмдерден құрастырылған. Бұл элементтерден агрегатты принципі бойынша әртүрлі технологиялық бағыттағы жабдықтар жасауға болады. Көптеген жағдайларда жартылай автоматтар ретінде жұмыс істейді. Дайындаманы беру құрылғылары болған жағдайда, автоматты түрде жұмыс істей алады.

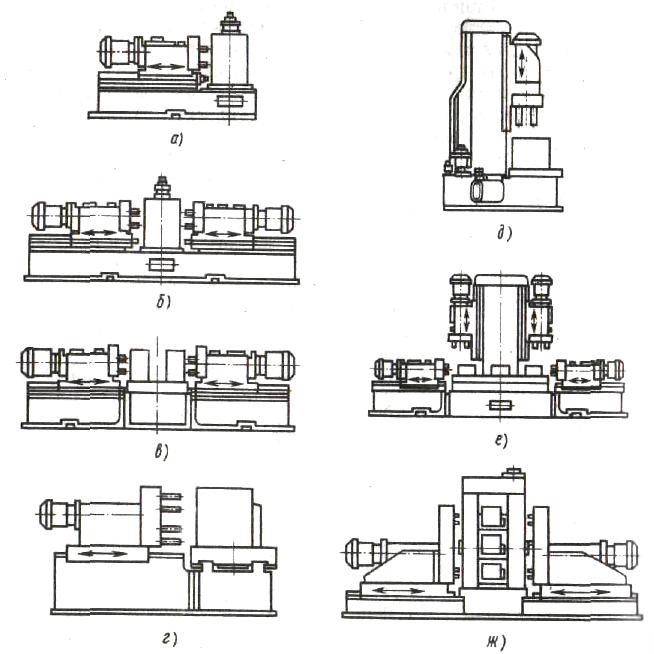

Шешілетін технологиялық есептерге байланысты олар әртүрлі сәйкес орналастыру ( 21 – сурет ) көлденең, көлбеу немесе тік айналдырықпен, қозғалатын және қозғалмайтын столмен болуы мүмкін. Айналдырықтың көлденең орналасуы білдектер біржақты ( 21 – сурет, а ) , екіжақты ( 21 – сурет, б ) , бұрылмалы үстелді, екіжақты ( 21 – сурет, в ) , ілгермелі орын білдектер болуы мүмкін. Тік сәйкес орналасқан білдіктер қозғалмайтын ( 21 – сурет, д ) және қозғалмалы ( 21 – сурет, е ) столды болады. Тетіктерді бірнеше жағынан паралеллді – тізбектей өндеу үшін тік және көлденен бас тиекті және бұрылмалы үстелі бар білдектері ( 21 – сурет, е ) сонымен қатар көп позицалы бырылмалы барабандары ( 21 – сурет, ж ) бар көлденен білдектерді қолданады. Мұндай білдектерде технологиялық өтпелердің орындалуының консентрациясының жоғарғы дәрежесі болуы мүмкін. Жүктеу позициясында тетіктерді орнату және алуды жұмысшы өтпелермен біруақытта өтеді.

Агрегатты білдектерде түрлі технологиялық өтпелерді ( бұрғылау, тарта жону ) тұрқылы тетікте бірнеше тесікті өңдейді бір уақытта жасауға болады. Өңделетін тесіктер тетіктің ішкі және сыртқы қабырғаларында болуы мүмкін. Центраралық аралығы мен құралдың қатысты орналасуының керекті дәлдігі кесуші құрал мен құралға арналған бағыттаушы төлкелері бар кондукторлы плитаны қолдану арқылы қамтамасыз етіледі.

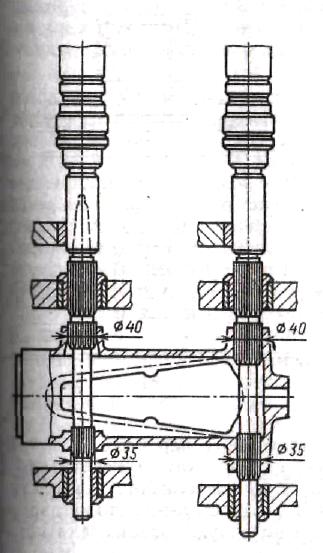

22 – суретте үш жақты агрегатты қайта жону білдегінде тұрқылық тетіктегі тесіктерді өңдеу мысалы келтірілген. Алғашында екі айналдырықты бастиек көмегімен диаметрі 35мм тесіктер өңделеді ( 22 – сурет, а ) , киін екі қарама – қарсы жақтан 20, 30, 60мм тесіктер, сонымен қатар диаметрі 30мм тесік жақтан шетжақ кесіледі. ( 22 – сурет, б ) АБ үшін айлабұйымдарға өңделетін дайындаманы бекіту сенімділігі, қатаңдығы, орындалу дәлдігі мен тезқозғалуы бойынша қатаң талаптар қойылады. Бұл біруақытта жұмыс істеуші құралдарындың санының көптігіне байланысты суммарлы күштер мен кесу моменттерінің шамасы үлкеюімен байланысты. Гидравликплық және пневматикалық қысу құралдарын қолдану қысу күшін тұрақтандырады және айлабұйым жұмысын автоматтандыру мүмкіндігін береді. АБ қолданылатын кесуші құралды бекітетін айлабұйымдар спецификасы болады. Мұндай айлабұйымдардың элементтер құрылымы нормалдандырылған. АБ жұмыс жұмыс қозғалыстарының кинематикасында негізделген. АБ технологиялық мүмкіндіктерін кеңейту жұмысшы айналдырыұ немесе күштік бастиектерге орнатылатын арнайы айлабұйымдар қатарын пайдалану арқылы қамтамасыз етіледі. Бұл айлабұйымдар конустық тесіктерді қайта жону, бұранда салу үшін қолданылады.

Жоңғылау кезінде жоңғылы бастиектің қосымша орын ауысуын хабарлайтын құрылүғыларды қолданады. Аб қолданылатын кесу құралдарының спецификасы болады. Құрастырылған және аралас типтікөпжүзді құралдар пайдаланылады. Құрастырылған құрылғыларға сатылы және сатылы беттерді өңдеуге, отырғызылатын ұңжоңғы, ұңғылағыш, үңгілі кеулейжону біліктері жатады. Аралас бұрғы – үнгі, бұрғы – ұңғы типтес құралдар жатады.

21 – сурет. Агрегатты білдектердің сәйкес орналасуы.

а)

б)

22 – сурет. Көпайналдырықты агрегатты білдектерде тұрғылық тетіктерде тесіктерді біруақытта өңдеу сүлбесі.

Кескіш құралдарға материал ретінде қиын балқитын, тезкескіш болат, көпжүзді тезкескіш болаттан жасалған құралдар, қиын балқитын, қайта қайралмайтын тілімшелі құраладар қолданылады. Арнайы кесуші құралдарды жиі қолданады. Стандартты құралдар пайдалану сенімділігінің төмендігіне байланысты қолданылмайды.

Нег: 1 [132 – 141] , 2 [179-182], Қос: 9 [ 115 – 125 ]

Бақылау сұрақтары:

1.Агрегатты білдектің негізгі элементтері.

2.Агрегатты білдектерді қандай бетті өңдеу үшін қолданады.

3.Агрегатты білдектерді қолдану ерекшеліктері.

4.Агрегатты білдектердің сәйкес орналастырылуының типтік сұлбасы?

5.Агрегатты білдектерге арналған айлабұымдарға қандай талаптар қойылады?

7- Дәрiс тақырыбы. Агрегатты орнақты өңдеу.

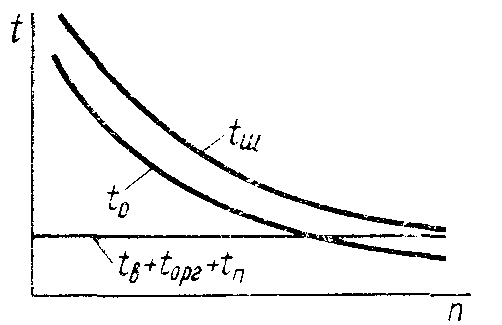

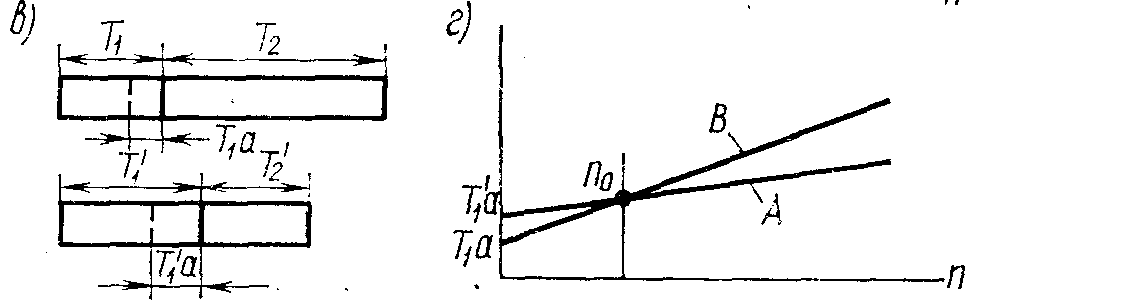

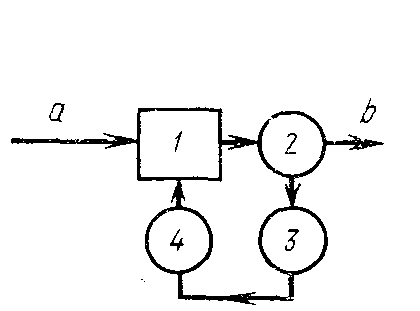

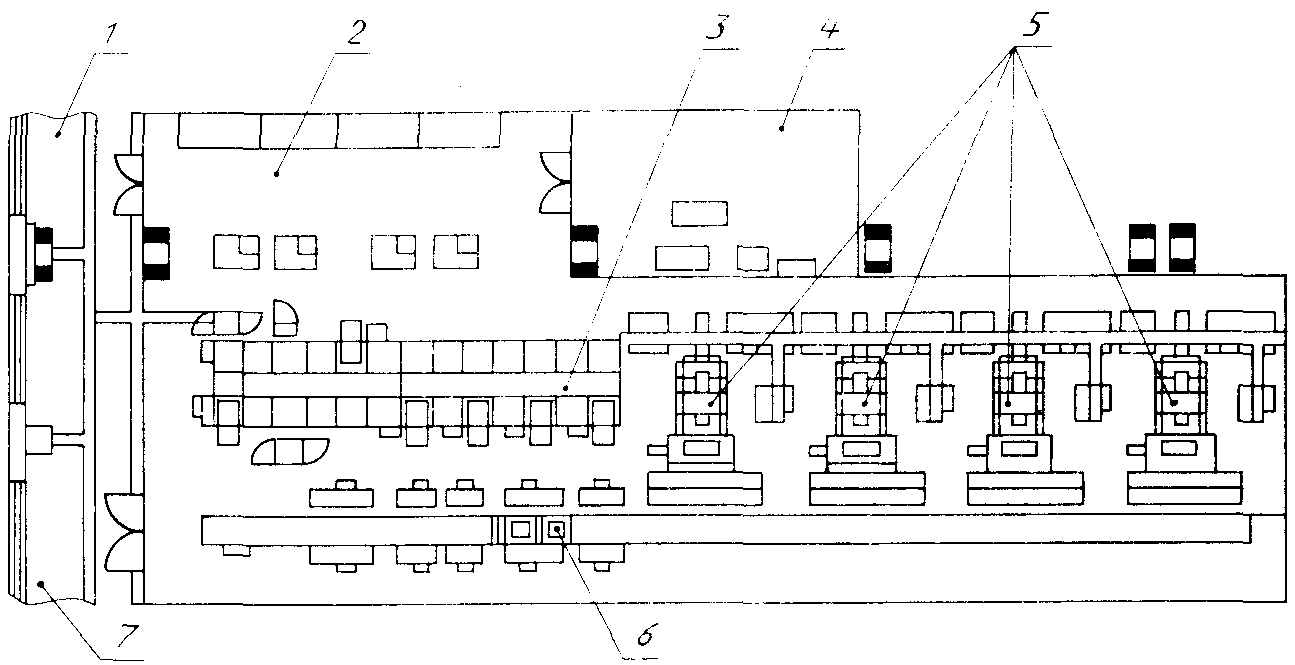

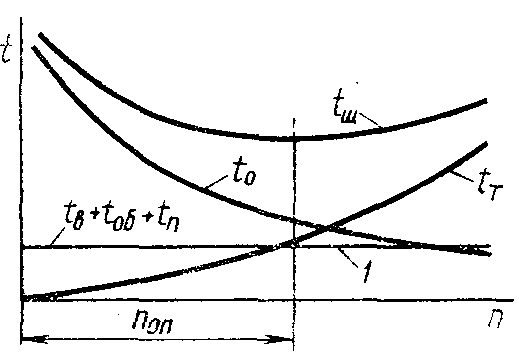

Агрегатты орнақты тетіктің маңызды механикалық бөліктерін өңдеуге болады. Бұл орнақты өңдеу технологиясын құру туралы басты сұрақтардың бірі тетіктің технологиялық конструкциясы болып табылады. Өңделетін бетті кескіш құрал – сайманды осьтік беріспен өңдеуге мүмкіндік болатындай рәсімдеу керек. Қосымша беріс қозғалысын қолдану, орнақтың сәйкес орналастыруын қиындатады. Өңделетін беттің тетікте орналасуы осьтестік болғаны дұрыс. Өңделетін тесіктің осьтерінің қиылысуын болдыртпау керек. Тікбұрышты қораманың ауданын дөңесше домалақ қорамамен ауыстыру қажет. Құрал-сайманның кинематикалық қозғалысын қиындататын кілтек бунақтың жабық түрінің қажеті жоқ. Есепті қажет ету өңделетін технологиялық конструкциялық дайындаманың өңдеу технологиясының операциясын құруды АС–ға ықшамдайды. Сызда кезінде АС-да өңдейтін операция белгіленген маршрут мәнін нақтылайды, әрекеттің уақыт бойынша үйлесімділігін реттеп орнықтыруға мүмкіндік береді. АС бар түрін немесе жаңа АС сәйкес орналастыру белгіленеді, кескіш құрал саймандар мен айлабұйым таңдап алынады. Жобалау операциясының негізгі күштері – бұл санаулы уақытты қысқарту негізі уақыт жоғары өңделетін кескіш құрал-саймандамен кесу режимі, жұмыс жүрісінің мөлшері бетті өңдеген кезде қысқарады. Қосалқы уақыт орнақтың қосалқы жүрісінің V өсуінің арқасында тез қозғалатын бейімділікті қолдану арқылы қысқарады. Операцияны жобалау кезінде операцияның реттелгенін орнықтырады және уақыт әрекетін біріктіруге агрегаттық орнықтың бар түрін немесе сәйкес орнықтыруға мүмкіндік береді. Өңдеудің концентрация дәрежесін таңдаған кезде санаулы уақыттың баптау кезіндегі құрал-саймандар мөлшеріне тәуелділігін ескеру қажет. 23-суретте санаулы уақыттың tc баптау кезіндегі n құрал-саймандарына жалпы тәуелділігі көрсетілген. Құрал-сайман саны өскен сайын, негізгі уақыт төмендейді, ал техникалық күту уақыты өседі.

23-сурет. Санаулы уақыттың агрегаттық орнақта өңдеген кездегі өлшем сипаты.

Қосалқы уақытты құрайтын басқалары геометриялық қосу қисық t0 және tT түзумен 1. Санаулы уақытта қисық өзгеріс аламыз. Минимум tc ,баптауға арналған құрал-саймандардың мөлшеріне өте пайдалы. n0

Барлық кескіш құрал-саймандарды бір мезетте ауыстырған кезінде, tT үлкендігі көру аясынан төмендейді және қисық санаулы уақыт құлаған болып қалады. 24-суретте көрсетілген.