- •Мчс россии

- •Кафедра пожарной безопасности технологических процессов и производств

- •«Пожарная безопасность технологических процессов» «Оценка пожарной опасности процесса подготовки к окраске на ао «Кировский завод»

- •Проверил:

- •Санкт-Петербург,2014

- •1. Принципиальная технологическая схема и ее описание

- •2. Анализ пожарной опасности обращающихся веществ.

- •4. Перечень вопросов, подлежащих проверке

Мчс россии

САНКТ–ПЕТЕРБУРГСКИЙ УНИВЕРСИТЕТ

ГОСУДАРСТВЕННОЙ ПРОТИВОПОЖАРНОЙ СЛУЖБЫ

Кафедра пожарной безопасности технологических процессов и производств

Отчет по дисциплине

«Пожарная безопасность технологических процессов» «Оценка пожарной опасности процесса подготовки к окраске на ао «Кировский завод»

Вариант №1 (окрасочная камера)

Выполнил:

Слушатель 53 учебной группы Аверин А.С.

младший лейтенант вн. службы

Проверил:

преподаватель кафедры ПБТПиП Гремин А.Ю.

майор внутренней службы

Санкт-Петербург,2014

1. Принципиальная технологическая схема и ее описание

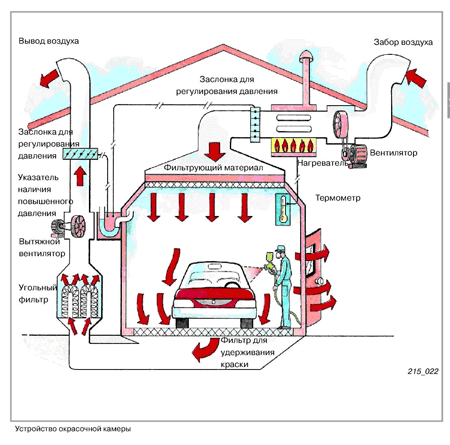

Окраска по данной схеме происходит с помощью распылителя при котором нанесения покрытия ЛКМ осуществляется в результате воздействия потока сжатого воздуха поступающего из воздушной головки на струю распыленного материала вытекающего из отверстия окрасочного пистолета..Для создания нормальных санитарно-гигиенических условий при окраске и для удаления огнеопасных паров растворителей окраску проводят в специальных окрасочных камерах. Камеры обарудуют вентиляционной установкой или фильтрами для улавливания частиц краски и очистки воздуха.

Подвешенные на конвейер изделия изначально направляются на мойку и обезжиривание в агрегат подготовки поверхности (АПП). Указанный агрегат представляет собой туннель закрытого типа с проёмами для ввода и вывода деталей. Каждый проём оборудован воздушными завесами, препятствующими выходу паров моющих составов в цех. АПП состоит из пяти зон:

1. Зона обезжиривания. Обезжиривание поверхностей осуществляется щелочным раствором КМ-1. Концентрация раствора составляет 3-5 г/л.

2 и 3 – зоны промывки изделий холодной водой.

4. Зона фосватирования. Фосфатирование поверхностей осуществляется кислым концентратом КФ-1.

5. Зона промывки изделий холодной водой.

Обработка поверхностей деталей производится методом струйногооблива. В каждой зоне установлены распылительные форсунки, через которые соответствующие составы выпрыскиваются на изделия. Составы на распыление подаются насосами из ванн, расположенных в нижней части АПП. Давление распыления составляет 0,1-0,5 МПа. Температура растворов и воды 50-60 0С. Воздух, загрязненный парами химикатов, с помощью вытяжных вентиляторов выбрасывается в атмосферу.

Промытые в АПП изделия подаются на сушку. Сушка поверхностей изделий осуществляется последовательно: сначала в камере предварительной сушки (tр=120 0С), затем в камере основной сушки (tр=180 0С). Для сушки изделий в окрасочном цехе предусмотрены конвекционные сушильные камеры туннельного типа. В качестве сушильного агента используется горячий воздух. Нагрев воздуха осуществляется следующим образом. Над сушилками установлены камеры сгорания, работающими на метане. Газ сжигается, продукты его сгорания проходят через теплообменный блок, отдают свое тепло и удаляются наружу через дымовую трубу. Воздух забирается вентиляторами из внутреннего объема сушильной камеры, прогоняется через теплообменный блок, нагревается и через сопла вновь подается в камеру. Таким образом сушилки работают с рециркуляцией сушильного агента. Часть загрязненного воздуха из камеры удаляется в атмосферу через шиберную заслонку.

Работа сушильных камер осуществляется в автоматическом режиме. Контроль за температурой обеспечивается приборами ТХК-0515. Проемы для ввода и вывода изделий оборудованы воздушными завесами, предотвращающими утечки горячего воздуха в цех.

Высушенные изделия поступают в камеру охлаждения. Охлаждение осуществляется воздухом, который забирается непосредственно из цеха и через сопла направленно подается на поверхности изделий. Рабочая температура в камере составляет16-24 0С. Время прохождения деталей вдоль камеры – 5 минут. За это время поверхности охлаждаются до 30-35 0С. После охлаждения изделия подаются на грунтование.

Грунтование осуществляется в камере «валетного типа» методом пневматического распыления, вручную, двумя малярами.

Грунтовка подается на распылители из красконагнетательного бака, расположенного рядом с камерой. Давление воздуха на распыление составляет 0,35-0,45 МПа. Камера снабжена гидрофильтрами с водяной завесой. Ванна гидрофильтров с водой расположена под решетчатым настилом камеры. Загрязненный каплями краски воздух отсасывается центробежными вытяжными вентиляторами и последовательно проходит через водяную завесу и воздухопромыватель. После очистки воздух выбрасывается в атмосферу.

Загрунтованные детали подвергаются сушке от органических растворителей. Вначале детали поступают в камеру предварительной сушки (tр=16-240С), затем в камеру горячей сушки (tр=130 0С). Конструктивно эти сушильные камеры выполнены так же, как и камера для сушки изделий после мойки и обезжиривания.

Содержание паров органических растворителей в сушильных камерах контролируется газоанализаторами. При достижении концентрации паров значения, равного 20% от НКПР, подается звуковой и световой сигнал обслуживающему персоналу. При достижении 40% от НКПР окрасочный цех автоматически обесточивается. Температура в камере регулируется автоматически встроенными терморегуляторами. С целью тушения возможного пожара сушильные камеры оборудованы автоматическими установками углекислого пожаротушения.

После сушки изделия поступают в камеру охлаждения, где в течении 5 минут их температура снижается до 30-35 0С.

Далее изделия по конвейеру поступают в основную окрасочную камеру, где на их поверхность наносится эмаль. Эмаль подается из краскозаготовительного отделения по кольцевому трубопроводу. Окраска осуществляется методом пневматического распыления, вручную. Конструктивно окрасочная камера выполнена также, как и камера для грунтования изделий. Приток воздуха в камеру обеспечивается через проемы, расположенные в верхней ее части, отсос воздуха осуществляется через решетки, расположенные в нижней части камеры.

Камера оборудована гидравлической завесой и воздухопромывателями. Для контроля за концентрацией паров органических растворителей в камере установлены газоанализаторы. Краскораспылители сблокированы со следующим оборудованием:

- с вытяжным и нагнетательным вентиляторами;

- с насосом циркуляции воды;

- с насосами, обеспечивающими подачу эмали по кольцевому трубопроводу под соответствующим давлением;

- с газоанализаторами.

Для быстрой локализации и ликвидации возможного пожара окрасочная камера оборудована автоматической установкой углекислотного пожаротушения.

Выходящие из окрасочной камеры изделия подвергаются сушке и охлаждению. Эти операции осуществляются так же, как и после грунтования.