- •1.Розрахунок механізму підйому

- •Вихідна кінематична схема механізму та вихідні дані.

- •Вибір двигуна.

- •Вибір типу та кратності поліспаста

- •Визначаємо найбільше зусилля в контакті поліспастової системи в н:

- •Визначення розрахункового розривного зусилля в канаті.

- •Визначення розмірів робочих та зрівнювальних блоків, та їх профі-лювання.

- •Вибір типу крюкової підвіски та розрахунок її елементів.

- •Розрахунок барабана

- •Частота обертання барабана.

- •Розрахунок кріплення каната до барабана.

- •Статичний крутний момент на валу барабана.

- •Розрахунок приводу механізму підйому.

- •Вибір муфти.

- •Розрахунок гальм.

1.Розрахунок механізму підйому

Вихідна кінематична схема механізму та вихідні дані.

Викреслюємо кінематичну схему механізму підйому з поліспастом.

Рис. 1.1

Виписуємо вихідні дані.

Таблиця 1.1.

Вихідні дані для розрахунку

Q, кг |

Н, м |

І, м |

V, м/хв |

|

|

ПВ, % |

2100 |

5,9 |

8,5 |

20 |

7 |

48 |

25 |

Вибір двигуна.

Визначення необхідної потужності двигуна:

![]() =

=

![]() =2,53

кВт,

=2,53

кВт,

де,

Q

- номінальна маса вантажу; g=9,81

м/с![]() -

прискорення вільного падіння;

Vв

- швидкість підйому вантажу, Vв=7,5

м/хв=0,117

м/с;

ηзаг

- загальний

коефіцієнт корисної дії;

ηзаг=0,85,

табл. 23,[4].

-

прискорення вільного падіння;

Vв

- швидкість підйому вантажу, Vв=7,5

м/хв=0,117

м/с;

ηзаг

- загальний

коефіцієнт корисної дії;

ηзаг=0,85,

табл. 23,[4].

Вибір основних параметрів і основних розмірів електродвигуна.

Вибираємо двигун 4А112МА6УЗ для якого:

n

= 955 хв-1;

Рдв

=3 кВт;

IР

= 0,0175

![]() ;

Ммах/Мном=2,2;

Мпуск/Мном=2,0

;

Ммах/Мном=2,2;

Мпуск/Мном=2,0

Основні розміри:

d0=43; d1=132; d2=131,4; d3=191; d4=177; d5=7,9.

b/b1=16/17; l1=100; l2=57; l3=57; l4=18; l5=18.

Маса тдв=20,8 кг.

Вибір типу та кратності поліспаста

Вибираємо схему та тип поліспаста.

Виходячи з умови,що ми розраховуємо консольний кран вантажопідємністю Q=2,1т вибираємо поліспаст І-го роду [1].

Викреслюємо схему поліспаста та визначаємо його кратність:

іп=

2

іп=

2

Рис 1.2.

Визначаємо найбільше зусилля в контакті поліспастової системи в н:

![]() =

=

![]() = 10341,7 Н,

= 10341,7 Н,

де

а=1-

коефіцієнт, що враховує тип поліспаста;

![]() =0,99

- ККД поліспастної

системи;

=0,99

- ККД поліспастної

системи;

Визначення розрахункового розривного зусилля в канаті.

![]() = 4,0·10341,7 = 41366,8

Н

= 4,0·10341,7 = 41366,8

Н

де

![]() =

4,0 - мінімально

допустимий коефіцієнт використання

каната (мінімальний коефіцієнт запасу

міцності каната), вибирається з Додаток

7.1 ,[1]

=

4,0 - мінімально

допустимий коефіцієнт використання

каната (мінімальний коефіцієнт запасу

міцності каната), вибирається з Додаток

7.1 ,[1]

Діаметр каната вибираємо в залежності від границі міцності дротиків

(![]() =

160 МПа)

таким чином, щоб

=

160 МПа)

таким чином, щоб

![]() .

.

Приймаємо канат типу ЛК-Р ГОСТ 7668-69, с.277, [2].

для

якого

![]() =

9,1 мм,

=

9,1 мм,

![]() =45540

H - табличне

значення розривного зусилля каната.

=45540

H - табличне

значення розривного зусилля каната.

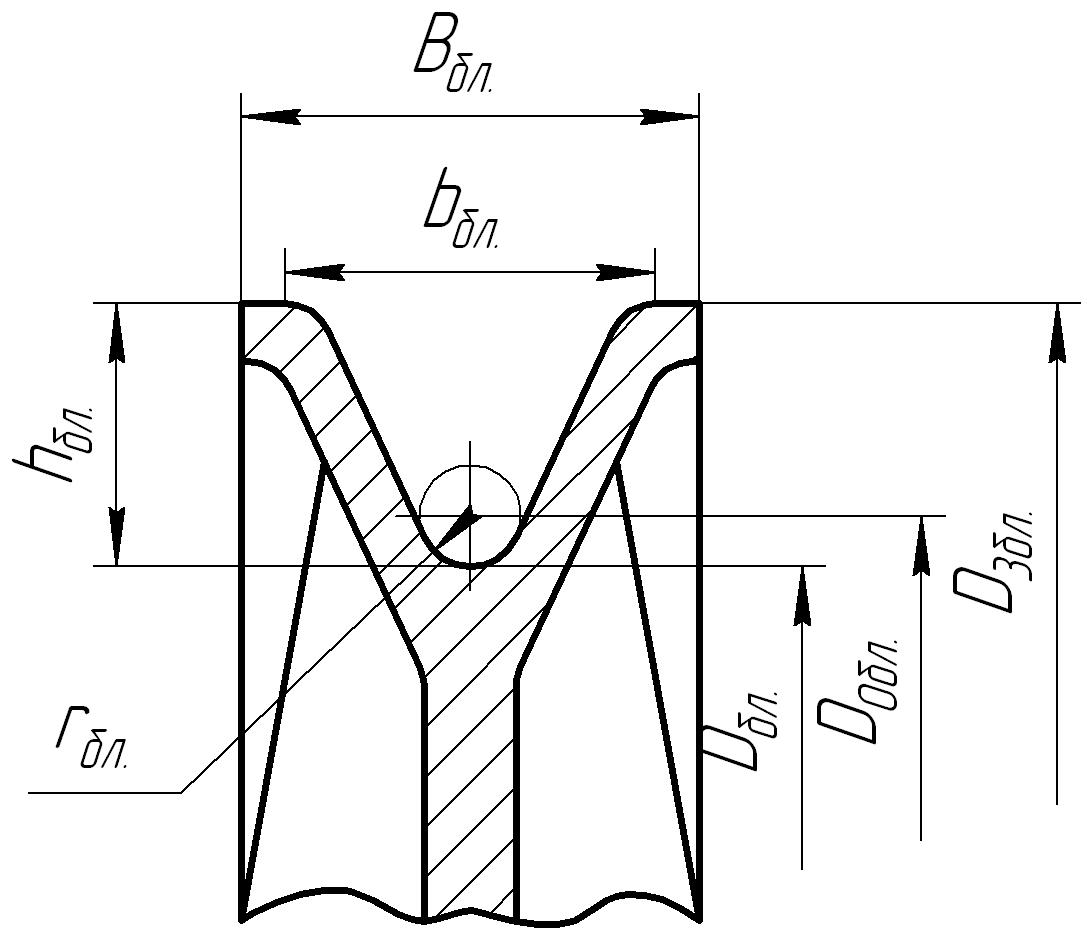

Визначення розмірів робочих та зрівнювальних блоків, та їх профі-лювання.

Вибираємо матеріал блоків: сталь 35Л.

Діаметр робочого блока по дну рівчака:

![]() =

9,5·18 =163,8 мм,

=

9,5·18 =163,8 мм,

де

![]() =18

- коефіцієнт вибору

діаметра блока мінімальні значення

вибирають з Додатку 7.3,[1].

=18

- коефіцієнт вибору

діаметра блока мінімальні значення

вибирають з Додатку 7.3,[1].

Робочий діаметр блока по дну рівчака:

![]() =

163,8 - 9,5 = 154,7 мм

=

163,8 - 9,5 = 154,7 мм

Радіус рівчака

![]() =

0,65·9,5 = 6 мм

=

0,65·9,5 = 6 мм

Висота рівчака

![]() =

1,7·9,5 = 16 мм

=

1,7·9,5 = 16 мм

Ширина рівчака на поверхні обода

![]() =

2,1·9,5 = 20 мм

=

2,1·9,5 = 20 мм

Ширина обода

![]() =

3,5·9,5 = 31,85 мм

=

3,5·9,5 = 31,85 мм

Зовнішній діаметр блока

![]() =

15,7+2·16=186,7 мм

=

15,7+2·16=186,7 мм

Діаметр зрівнювального блока по середній лінії каната

![]() =

9,5·14 = 127,4 мм,

=

9,5·14 = 127,4 мм,

де

![]() =

14 - коефіцієнт

вибору діаметра зрівнювального блока,

мінімальні значення вибирають з Додатку

7.3,[1].

=

14 - коефіцієнт

вибору діаметра зрівнювального блока,

мінімальні значення вибирають з Додатку

7.3,[1].

Схема профілю блока

Рис 1.3.

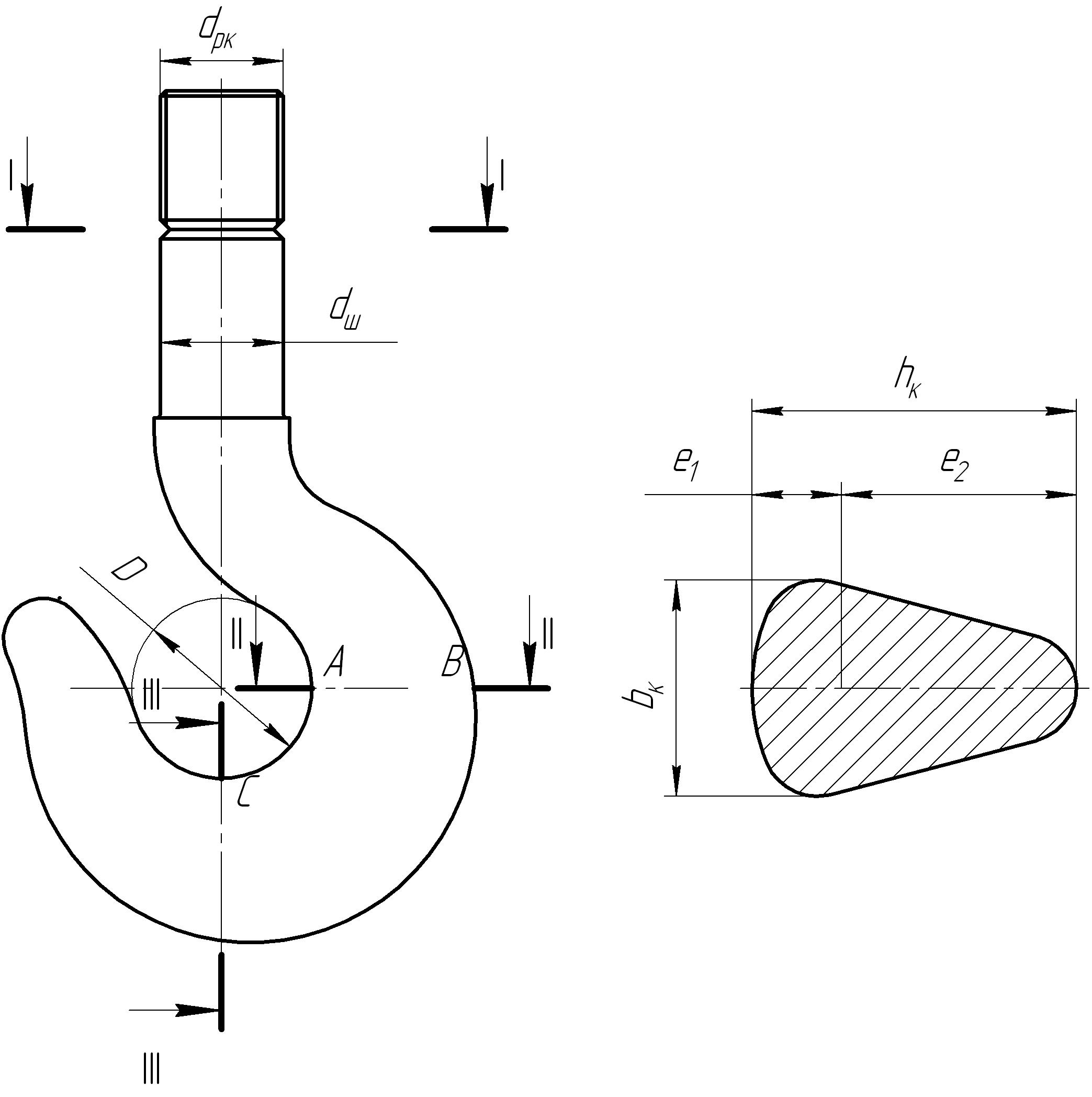

Вибір типу крюкової підвіски та розрахунок її елементів.

Вибір типу крюкової підвіски.

Вибираємо крюкову підвіску показану на рис 1.4.

Схема крюкової підвіски

Рис1.4

Вибір та розрахунок однорогого кованого крюка

Крюк виготовляємо з сталі 20, розмірами згідно ГОСТ 6627-74

Номер крюка вибираємо з табл.ІІІ.2.4,[2] в залежності від вантажопідйомності (Q) та режиму роботи (ТВ%). Основні розміри вибирають з Додатку VI,[5].

Вибираємо крюк №10 з такими розмірами

![]() =

35 мм,

=

35 мм,

![]() =

40 мм,

=

40 мм,

![]() =

55 мм,

=

55 мм,

![]() =

52 мм,

=

52 мм,

![]() =

22,39 мм,

=

22,39 мм,

![]() =

29,61 мм, bк=34мм,

К=0,09; S=1247,84мм2

=

29,61 мм, bк=34мм,

К=0,09; S=1247,84мм2

Розрахункова схема крюка

Рис 1.5

Розрахунок крюка зводиться до перевірки на міцність в небезпечних перерізах І-І, ІІ-ІІ, ІІІ-ІІІ.

Переріз І-І розрахунок на напруження розтягу (МПа) в різьбі:

![]() =

=

![]() = 29,13 МПа

= 29,13 МПа

![]() ,

,

де

![]() =30

мм - внутрішній

діаметр різьби, Додатку VI,[5],

=30

мм - внутрішній

діаметр різьби, Додатку VI,[5],

![]() допустиме

напруження на розтяг.

допустиме

напруження на розтяг.

Переріз ІІ-ІІ розраховують як криволінійний брус.

На внутрішній частині крюка (точка А, рис 1.5) виникають напруження розтягу, а на зовнішній (точка В, рис 1.5) - напруження стиску. Ці напруження визначають з формул відповідно:

![]() =

=

![]() = 149,2МПа

= 149,2МПа

![]()

=

=

= 68,3 МПа

= 68,3 МПа

де S - площа поперечного перерізу крюка (ІІ-ІІ), мм2; D- діаметр зіву крюка, мм;

![]() висота

перерізу, мм;

висота

перерізу, мм;

![]() відстань

від центру тяжіння відповідно до

внутрішніх та зовнішніх волокон крюка,

мм;К-

коефіцієнт кривизни для трапецевид-ного

перерізу.

відстань

від центру тяжіння відповідно до

внутрішніх та зовнішніх волокон крюка,

мм;К-

коефіцієнт кривизни для трапецевид-ного

перерізу.

Вертикальний переріз ІІІ-ІІІ розраховують на сумарне напруження:

![]() =

=

![]() =

81,6 МПа

=

81,6 МПа![]()

Напруження згину:

![]() =

=

![]() =74,6 МПа;

=74,6 МПа;

Напруження зрізу:

![]() =

=

![]() = 16,3 МПа;

= 16,3 МПа;

Допустиме напруження:

![]() =

=

![]() =

208,3 МПа

=

208,3 МПа

де

![]() =

250 МПа;

=

250 МПа;

![]() =

1,2 - допустимий

запас міцності, с.61,[5].

=

1,2 - допустимий

запас міцності, с.61,[5].

Розрахунок упорного підшипника.

Для запобігання скручування канатів поліспастної системи при повороті крюка, застосовується упорний підшипник. Вибір підшипника здійснюється безпосередньо по статичній вантажопідйомності та діаметру шийки крюка.

Осьове навантаження визначається:

![]() =2100·9.81·1,25

= 25725 H

=2100·9.81·1,25

= 25725 H

![]()

де

![]() = 1,25 - динамічний

коефіцієнт, згідно с.12,[4];

= 1,25 - динамічний

коефіцієнт, згідно с.12,[4];

![]() статична

вантажопідйом-ність, Н.

статична

вантажопідйом-ність, Н.

Приймаємо

підшипник середньої серії № 8324,

для якого

![]() =82900

Н

=82900

Н

Основні

розміри вибраного підшипника (![]() =

120 мм,

=

120 мм,

![]() =

210 мм,

=

210 мм,

![]() =

70 мм, рис.1. 6)

виписуються з Додатку ІХ,[4].

=

70 мм, рис.1. 6)

виписуються з Додатку ІХ,[4].

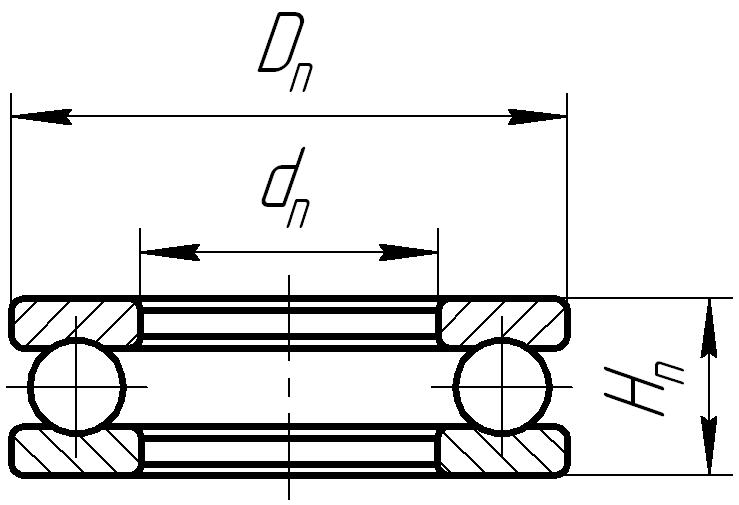

Схема упорного підшипника

Рис 1.6

Визначення розмірів гайки.

Висота гайки (рис1.7) знаходиться з умови зминання витків різьби:

![]() =

=

![]() = 10,76 мм,

= 10,76 мм,

де

р=

4 мм

- крок різьби;

![]() =

35 мм

- зовнішній діаметр різьби;

=

35 мм

- зовнішній діаметр різьби;

![]() =

30 мм –

внутрішній діаметр різьби;

=

30 мм –

внутрішній діаметр різьби;

![]() допустиме

напруження зминання.

допустиме

напруження зминання.

Приймаємо

:![]() =

15 мм.

=

15 мм.

Матеріал гайки: сталь 45.

Зовнішній

діаметр гайки :![]() =

1,8dp=1,8·35

= 63 мм.

=

1,8dp=1,8·35

= 63 мм.

Приймаємо

:![]() =

65 мм.

=

65 мм.

Діаметр

опорної частини дорівнює зовнішньому

діаметру підшипника

![]() =

210 + 5 =215 мм

=

210 + 5 =215 мм

Розрахунок поперечини(траверси).

Поперечину виготовляємо з сталі 45.

Для одноблочної підвіски розрахункова довжина поперечини визначається конструктивно:

![]() =

210 + 2·(5 + 20) + 10 = 270 мм

=

210 + 2·(5 + 20) + 10 = 270 мм

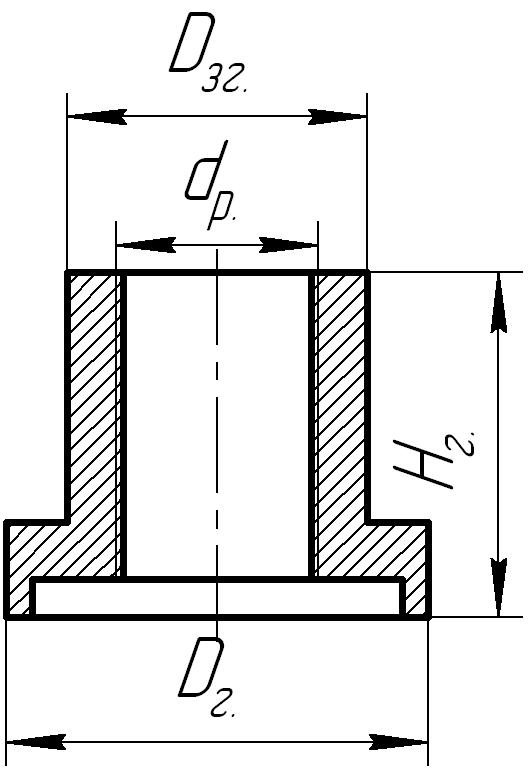

Схема гайки

Рис 1.7

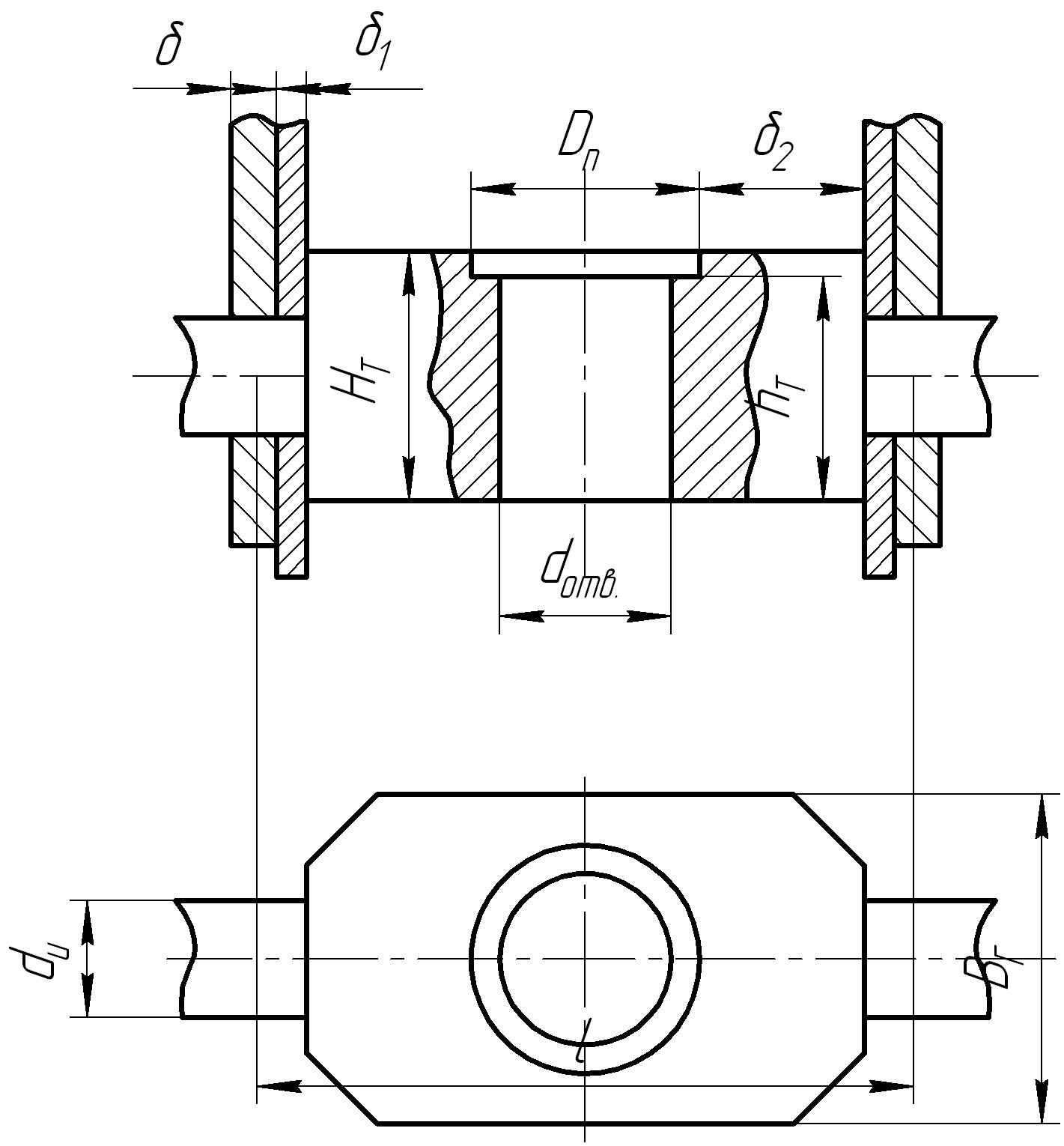

Схема поперечини нормальної підвіски

Рис 1.8

де Dn- зовнішній діаметр підшипника, мм; δ1 – товщина кожуха (захисних пластин), мм; δ2 – зазор між упорним підшипником та внутрішніми захисними пластинами, мм;

δ – товщина сережки, мм.

Приймаємо δ1= 5 мм; δ2=20 мм; δ=10 мм.

Діаметр отвору під шийку крюка :

![]() =

35 + 3 = 38 мм

=

35 + 3 = 38 мм

Ширина поперечини :

![]() =

210 + 16 = 226 мм

=

210 + 16 = 226 мм

Згинний момент для небезпечного перерізу:

![]() =

=

![]() = 1389,15H

= 1389,15H

Висота поперечини:

=

=

![]() =

0,261 м

=

0,261 м

Загальна висота поперечини:

![]() =

26,1 + ·10,76 = 29,69 мм

=

26,1 + ·10,76 = 29,69 мм

Діаметр цапфи поперечини приймають конструктивно, і приблизно дорівнює діаметру осі блоків:

dц=0,9·HТ =0,9·29,69=26,72 мм.

Розрахунок осі блоків підвіски.

Вісь

блока виготовляємо з сталі 40 з допустимим

напруженням згину

![]() Розрахункова схема показана на рис 1.9.

Розрахункова схема показана на рис 1.9.

Розрахункова схема осі

Рис 1. 9

Найбільші значення моментів згину в небезпечних перерізах осей будуть:

![]() =

=

![]() = 926,1 H

= 926,1 H

З умови міцності на згин визначають діаметр осі:

=

=

![]() = 0,041 м

= 0,041 м

Приймаємо:

![]() =

0,05 м

=

0,05 м

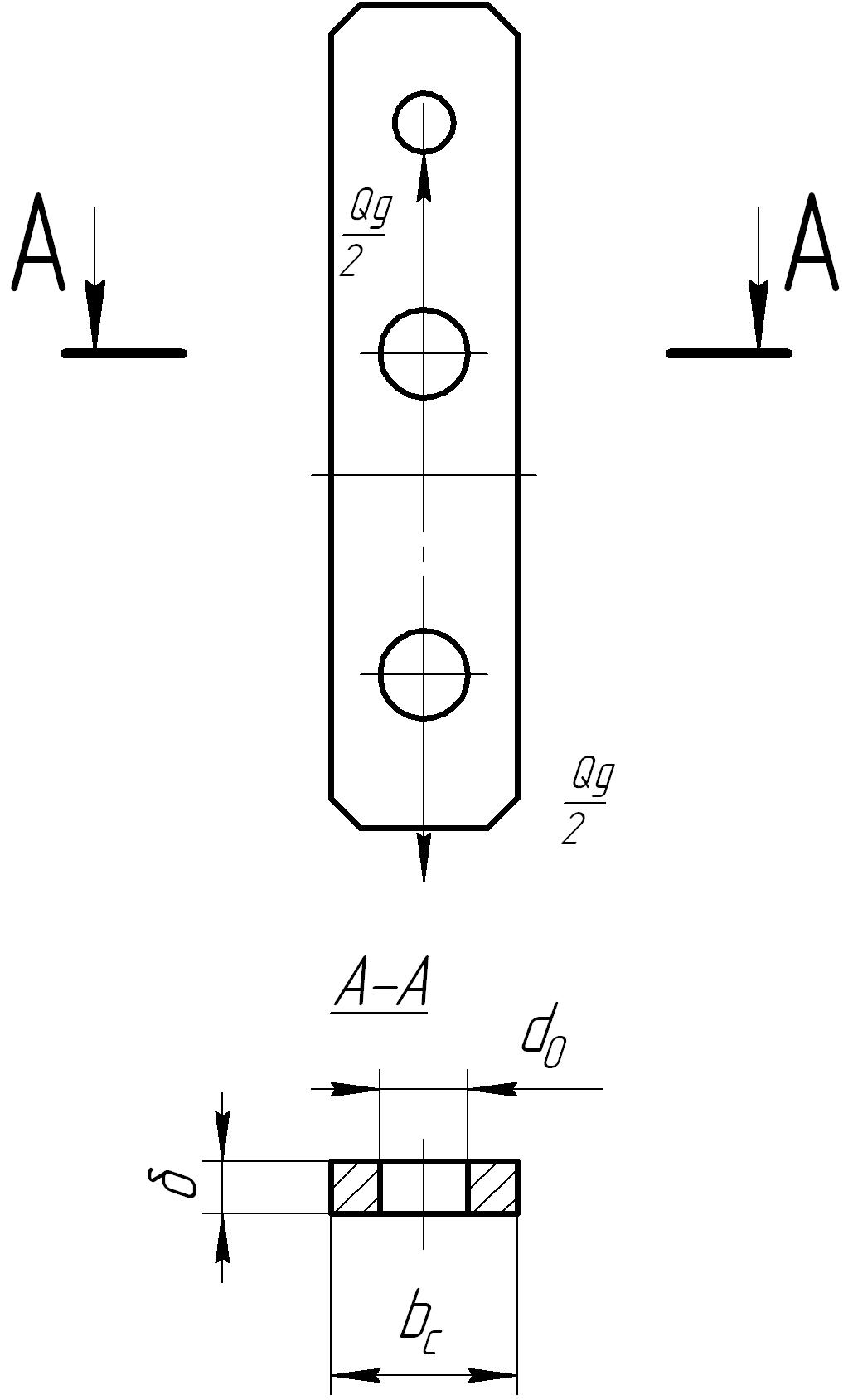

Розрахунок сережки.

Сережки

виготовляємо з сталі 20, для яких допустиме

напруження розтягу

![]()

Ширину

сережки приймають :![]() =

1,9·0,05 = 0095 м

=

1,9·0,05 = 0095 м

Товщину сережки визначають з умови міцності на питомий тиск.

![]() =

=

![]() = 0,002 м

= 0,002 м

Приймаємо

![]() =

0,01 м

=

0,01 м

З’єднання сережки з цапфою поперечини перевіряють на питомий тиск

![]() =

=

![]() = 25097561 Па = 25,1 МПа

= 25097561 Па = 25,1 МПа![]() =30…35

МПа

=30…35

МПа

Схема сережки

![]()

Рис.1.10

Розрахунок підшипників блоків

Як правило сучасні блоки встановлюються на підшипника кочення (шарикових радіальних). Вибір підшипників, які обертаються з частотою n>10 об/хв здійснюється по діаметру осі, виходячи з динамічної вантажопідйомності.

Частоту обертання блока в об/хв знаходять:

![]() =

=

![]() =

13,6 хв-1

=

13,6 хв-1

Динамічну вантажопідйомність визначають

![]() =

14817,6·

=

14817,6·![]() = 21023,12

H

= 21023,12

H

де![]() еквівалентне

навантаження на підшипник, Н;

еквівалентне

навантаження на підшипник, Н;

![]() =

10290·1.2·1.2·1

= 14817,6 H

=

10290·1.2·1.2·1

= 14817,6 H

де

![]() радіальне

навантаження на один підшипник, Н;

V=1.2 -

коефіцієнт кільця;

радіальне

навантаження на один підшипник, Н;

V=1.2 -

коефіцієнт кільця;

![]() =

=1.2 - коефіцієнт

небезпеки;

=

=1.2 - коефіцієнт

небезпеки;

![]() =

1 - температурний

коефіцієнт.

=

1 - температурний

коефіцієнт.

Радіальне навантаження на один підшипник вибирають в залежності від схеми розміщення блоків. Для вибраної нами схеми:

![]() =

=

![]() = 10290 H

= 10290 H

де ![]() =

2 - число

підшипників в блоках. Коефіцієнти

вибирають відповідно: с.63,[5].

=

2 - число

підшипників в блоках. Коефіцієнти

вибирають відповідно: с.63,[5].

L - необхідна довговічність підшипника в млн.об.

![]() =

=

![]() = 2,856 млн.об.

= 2,856 млн.об.

де

![]() =

3500 год

- необхідний час роботи підшипника в

годинах, приводиться в табл.13,[4].

=

3500 год

- необхідний час роботи підшипника в

годинах, приводиться в табл.13,[4].

За

даними діаметра осі

![]() та

динамічній вантажопідйомності вибираємо

номер підшипника і виписуємо його

розміри: № 310;

D =

110 мм;

d =

50 мм;

B =

27 мм;

C =485000 H.

та

динамічній вантажопідйомності вибираємо

номер підшипника і виписуємо його

розміри: № 310;

D =

110 мм;

d =

50 мм;

B =

27 мм;

C =485000 H.