Практична робота № 6

Тема роботи: Розрахунок ущільнення фланців корпуса турбіни Мета роботи: Вивчити технологічний процес і навчитися робити розрахунки ущільнення фланців корпуса турбіни. Завдання: Вивчити розділ 1 практичної роботи (Основні положення). Намалювати ескіз і виконати розрахунки для свого варіанта. Скласти звіт та захистити практичну роботу, відповідаючи на запитання і пояснюючи свої розрахунки та технічні умови. |

Загальні вказівки щодо виконання практичної роботи

Практична робота виконується студентом з метою закріплення теоретичних знань, які були отримані ним на лекціях та на самостійних заняттях.

Перед початком виконання роботи студент повинен:

– вміти розшифровувати літерні та цифрові позначення, які приведені в роботі;

– знати принципи роботи і особливості функціонування пристроїв (механізмів), описаних в роботі;

– вміти формулювати технічно-інженерні висновки.

Перед виконанням практичної роботи студент повинен самостійно здійснити підготовку, в процесі якої ретельно вивчити відповідний розділ конспекту лекцій та рекомендованої літератури При цьому слід:

– вивчити конструкцію, призначення та область застосування пристроїв (механізмів), що розраховуються;

– ознайомитися з описом структурної чи принципової схеми пристроїв (механізмів);

– відповісти на типові контрольні запитання.

Якщо з поважної причини студент не зміг вчасно виконати практичну роботу, то він повинен це зробити у додатковий час, який визначається викладачем.

По закінченні практичної роботи студент оформляє звіт у рукописному виді у зошиті або у електронному вигляді з наступним роздрукуванням на аркушах паперу формату А4. Звіт повинен містити у повному обсязі матеріали та необхідні розрахунки, які визначено у вимогах до практичної роботи. Всі необхідні рисунки та схеми повинні мати достатню глибину розкриття. Умовно-графічні позначення елементів повинні відповідати вимогам Держстандартів та супроводжуватися коротким описом принципу роботи.

В кінці звіту студент приводить технічно-інженерні висновки, які містять критичний аналіз виконаної роботи.

Захист звіту про практичну роботу здійснюється шляхом усної співбесіди викладача і студента за тематикою роботи, що захищається. При незадовільному захисті студент повторно захищає його у додатковий час. Дату і час повторного захисту визначає викладач.

1 Основні положення

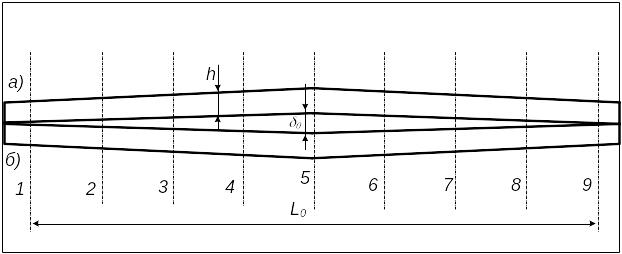

1.1 Корпуси циліндрів турбіни високого та середнього тиску внаслідок дії на них високого тиску та температури деформуються. Після ремонту турбіни з’ясовується, що між фланцями верхньої та нижньої частини корпуса утворюється зазор δ, спричинений їхньою деформацією (рис. 1).

1.2 Експериментально виявлено, що шпильками (болтами) та гайками можна щільно стягнути такі деформовані фланці корпусу турбіни без шабрування, якщо на довжині L0 найбільший зазор не перевищує:

![]() (1)

(1)

де А= 310-5 d/(bh3), 1/мм3;

d - номінальний діаметр шпильки (болта), мм;

b,h - ширина і висота фланця, мм.

Значення величин b,h для деяких типів турбін наведені в таблиці 1.

|

Рисунок 1 Ескіз деформованих частин корпуса турбіни: а) – верхня частина з фланцем товщиною h; б) – нижня частина; 1-9 – осі шпильок (болтів). |

Таблиця 1. Характеристики фланцевих з’єднань болтів.

Тип турбіни |

циліндр |

b, мм |

h, мм |

d, мм |

А1012, 1/мм3; |

К-200-130 |

ЦВТ ЦСТ |

400 400 |

385 225 |

160 100 |

0,21 0,66 |

К-300-23,5 ЛМЗ |

ЦВТ ЦСТ |

360 280 |

370 300 |

140 120 |

0,23 0,48 |

К-800-23,5-3 |

ЦВТ ЦСТ |

370 240 |

410 385 |

140 100 |

0,16 0,22 |

Т-100-130 |

ЦВТ |

300 |

360 |

120 |

0,26 |

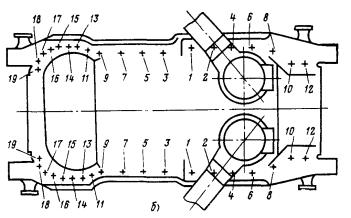

1.3 Фланці корпусів циліндрів турбіни з’єднуються за допомогою шпильок (рис. 2). Шпильки при затягуванні мають випрямити деформовані фланці корпуса турбіни та стиснути їх з таким зусиллям, щоб забезпечити необхідну щільність фланцевого з’єднання корпусу турбіни впродовж всього міжремонтного періоду. При цьому шпильки будуть дуже напружені, а попереднє розтягуюче напруження в них може становити величину до 300 МПа.

а) |

б) |

Рисунок 2: а) - конструкція фланцевих з’єднань за допомогою шпильок; б) - послідовність затягування шпильок по довжині фланців корпуса турбіни |

|

1.4 Простим механічним затягуванням гайки на шпильці таке зусилля досягти дуже важко, та економічно недоцільно, до того ж при цьому за рахунок скручування шпильки (болта) початкове напруження в ній може додатково зрости до 80%. Крім того, взагалі неможливо вручну створити необхідний крутний момент для затягування шпильок діаметром більшим від 80 мм. Застосування ударів при затягуванні категорично заборонено, бо призводить до великих контактних напружень, утворенню спайок і задирів на поверхні різьби, що може створити ще більші напруження при скручуванні. В цьому випадку напруження можуть перевищити межу допустимих пружних деформацій, що в сою чергу призведе до появи текучості сталі, причому шпильки (болти) втратять свою міцність, а фланцеве з’єднання - необхідну щільність.

Щоб зменшити напруження в шпильці, яке виникає від скручування, відповідальні фланцеві з’єднання ущільнюють методом витягування шпильки гідравлічним пресом до того, як на них будуть накручені гайки, або методом нагрівання шпильки, внаслідок чого вона подовжиться. При цьому гайку можна легко провертати на різьбі не скручуючи шпильку. Після поступового охолодження та відповідного скорочення шпилька міцно стискує фланець.

1.5 Ущільнюють фланці корпусу турбіни методом нагрівання шпильок (болтів) в послідовності, описаній нижче.

1.5.1 Після натирання різьби шпильки, різьби гайки та контактної поверхні фланців графітом або дісульфідмолібденовим мастилом гайку накручують і проводять її попереднє затягування з моментом сили 1000 Нм; за рекомендацією ХТГЗ затяжку різьби М100 роблять ключем з важелем 2м зусиллями двох чоловіків.

1.5.2 Визначають дугу повороту гайки до моменту ліквідації (зникнення) зазору між фланцями:

М* = Dδ/S, мм (2)

де D - діаметр гайки, мм;

S - крок різьби, мм.

1.5.3 Розраховують дугу повороту гайки для подальшого надійного стиснення і ущільнення фланців:

М0= D(l+4d)σ0/(SE), мм (3)

де l - довжина частини шпильки, що витягується, мм (її можна визначити як подвійну товщину фланців , l =2h);

d - зовнішній діаметр різьби, мм;

Е = (2,1...2,2)·105, МПа - модуль пружності;

σ0 = 300 МПа - припустиме напруження шпильки.

1.5.4 Визначають повну дугу повороту гайки:

М=М*+αМ0, мм (4)

де α – безрозмірний коефіцієнт, який дорівнює α= 0,3 для турбін ЛМЗ і ХТГЗ, та дорівнює α= 0,12 для турбін ТМЗ.

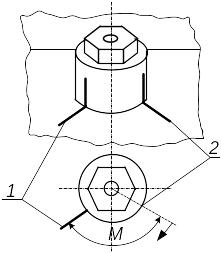

1.5.5 Положення ковпачкової гайки, досягнуте при попередньому затягуванні фіксують вертикальною рискою, яку наносять крейдою на її циліндричну поверхню та продовжують на горизонтальну поверхню фланця 1 (рис.3).

На відстані розрахункової дуги повороту гайки М, в напрямку проти закручування гайки, наносять другу вертикальну риску 2.

Рисунок 2 Розмічання гайки по довжині дуги повороту М при затягуванні |

1.5.6 Встановлюють пристосування для нагрівання шпильки (болта); швидкість нагрівання витримують не більше 10 °С за хвилину, а загальну температуру нагрівання - не більше 350 °С. Гайку поступово провертають по мірі того, як нагрівається і подовжується шпилька (болт) без застосування додаткового важеля і нанесення ударів, до такого її стану, коли риска 2 на гайці суміститися з горизонтальною рискою 1 на поверхні фланця. 1.5.7 Після охолодження шпильки (болта) виміряють її фактичну довжину lф, встановлюючи прилад в центральний отвір шпильки. Отриману довжину порівнюють з її початковою довжиною l0, і визначають фактичне подовження шпильки за формулою: Δlф = lф - l0 , мм (5) 1.5.8. Визначають фактичне напруження, яке виникло в шпильці при подовженні: |

![]() ,

МПа (6)

,

МПа (6)

де l - довжина витягнутої частини шпильки, мм;

d - найменший діаметр шпильки (болта), мм;

k= 0,5÷0,7 - коефіцієнт, який враховує витягування шпильки в частині різьби.

Якщо визначене напруження відрізняється від допустимого σ0=300 МПа більше ніж на 40 МПа, то проводять повторне нагрівання шпильки, та провертають гайку на деяку дугу М**, причому при σ>σ0, гайку відкручують на величину цієї дуги М** (випадок надмірного напруження), а при σ<σ0 гайку накручують на величину цієї дугу (випадок недостатнього напруження). Таким чином створюють необхідну щільність фланцевого з’єднання.

Довжина

дуги повторного повороту гайки при

повторному нагріванні визначається за

допомогою формули:

![]() ,

мм (7)

,

мм (7)

де k'- коефіцієнт, який приймають рівним 1 при умові σ<σ0 та при додатковому затягуванні гайки і k' = 0,5 при умові σ>σ0 та при послабленні гайки.

Послідовність затягування шпильок по довжині фланців корпусу турбіни вказана на рис. 2, б.

Затягування шпильок для відповідної турбіни (згідно з умовами варіанту) необхідно порівняти з табличними характеристиками [1, с. 89-94].