- •Глава 6

- •6.1. Основные параметры дросселирующих гидрораспределителей г61-41

- •6.2. Основные параметры дросселирующих гидрораспределителей

- •6.3. Габаритные и присоединительные размеры (мм) аппаратов уэг.С

- •6.2. Электрогидравлические следящие приводы

- •В замкнутом приводе аг28-51 при ступенчатом изменении напряжения входного сигнала:

- •6.3. Гидроаппаратура с пропорциональным управлением

- •6.8. Основные параметры клапанов предохранительных с пропорциональным управлением м-пкпд

- •6.9. Основные параметры предохранительных клапанов мкпвп-*/зс и мкпвп-*/зт

- •6.14. Основные параметры клапанов мкрвп

- •6.18. Основные параметры дросселей двп

- •6.4. Электрогидравлические шаговые приводы

- •6.19. Основные параметры эгшп э32г18-2

- •6.20. Габаритные и присоединительные размеры (мм) эгшп э32г18-2

- •6.21. Силы тяги на рабочем органе, приводимом от эгшп, кН

- •6.5. Широкодиапазонные цифровые электрогидравлические приводы

- •6.5. Широко диапазонные цифровые электрогидравлические приводы

- •6.6. Гидроаппаратура с цифровым управлением

Глава 6

КОМПЛЕКТУЮЩИЕ УЗЛЫ ПРОГРАММНЫХ И СЛЕДЯЩИХ ГИДРОПРИВОДОВ

В станках с программным и адаптивным управлением, копировальными устройствами и электрогидравлическими следящими системами, а также в промышленных роботах применяются дросселирующие распределители, гидроаппаратура с пропорциональным электроуправлением, электрогидравлические следящие приводы. Все эти устройства, по существу, -гидравлические усилители мощности, преобразующие входное механическое или электрическое воздействие в соответствующее перемещение гидродвигателя с силой или моментом, достаточным для преодоления сил резания или других нагрузок на рабочем органе.

По виду управляющих сигналов различают аналоговые и цифровые электрогидравлические приводы. В первых обычно используется штатный сигнал постоянного тока (± 10 В), а во вторых - электрические импульсы, поступающие на вход задающего устройства небольшой мощности. Современные средства микропроцессорной техники управления позволяют вводить в электрогидравлические приводы (ЭГП) подачи или вспомогательных движений корректирующие воздействия по скорости или ускорению, что резко повышает их динамическое качество. Поскольку установка на станке дополнительных датчиков сопряжена с усложнением привода и снижением его надежности, систему управления комплектуют так называемыми «наблюдателями» - электронными моделями ЭГП, которые получают информацию от путевого датчика обратной связи (ДОС) и вырабатывают адекватные сигналы скорости и ускорения. Электронные компоненты (ДОС, предусилители, интерфейс) могут располагаться непосредственно в корпусных деталях «ин теллектуальных» гидроаппаратов, образуя ме-хатронные узды высокой степени интеграции. Такое решение позволяет упростить трассировку цепей управления, повысить помехозащищенность, открывает широкие возможности «припассовки» параметров привода под требования комплектуемого оборудования.

Область применения дросселирующих гидрораспределителей, обладающих наилучшим комплексом статических и динамических характеристик, тем не менее ограничена высокими требованиями к чистоте рабочей жидкости, поэтому более широкое распространение получили аппараты с пропорциональным электроуправлением, которые могут работать в гидроприводах с тонкостью фильтрации 15...30 мкм. Пропорциональные гидроаппараты применяются, главным образом, в разомкнутых системах дистанционного управления ввиду существенной нелинейности расходной характеристики и имеющихся трудностей в регулировании малых расходов и давлений.

Поскольку надежность аналоговой серво-техники ограничивается низкой помехозащищенностью, дрейфом сигналов управления и отказами цифроаналоговых преобразователей, расширяется применение цифровых систем управления с использованием маломощных шаговых двигателей (ШД) в качестве задающих устройств. В шаговых приводах с механической обратной связью ШД в процессе движения рабочего органа постоянно вращается, причем максимальная скорость движения определяется линейной дискретой и максимальной частотой следования импульсов (при дискрете 0,01 мм и частоте 16 кГц достигается скорость 9,6 м/мин, что явно недостаточно длясовременных высокопроизводительных станков). В цифровых приводах с электрической обратной связью ШД поворачивается на определенный угол, пропорциональный скорости движения, а максимальная скорость ограничена лишь допустимой частотой считывания информации измерительной системой (при дискрете 0,01 мм скорость может достигать 60 м/мин).

6.1. ДРОССЕЛИРУЮЩИЕ ГИДРОРАСПРЕДЕЛИТЕЛИ

Дросселирующие гидрораспределители (ДГР) - это регулирующие гидравлические аппараты, изменяющие расход и направление потока рабочей жидкости в нескольких линиях одновременно в зависимости от внешнего управляющего воздействия, которое чаще всего бывает электрическим или механическим.

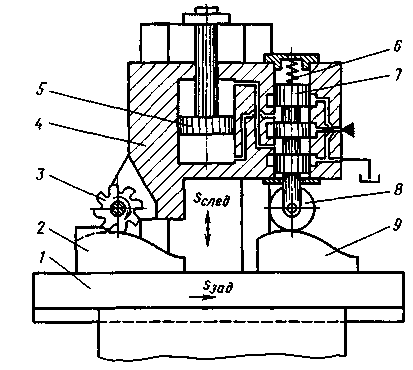

В гидрокопировальной системе фрезерного станка (рис. 6.1) стол / с обрабатываемой деталью 2 и копиром 9 перемещается со скоростью задающей подачи ,s3№ Золотник 7 дросселирующего гидрораспределителя пружиной б прижат через ролик 8 к копиру 9, а корпус дросселирующего распределителя жестко связан с кареткой 4, несущей инструмент 3. Каретка перемещается цилиндром 5, шток которого закреплен на станине станка. Четыре рабочие кромки золотника, частично перекрывают кольцевые канавки корпуса, связанные с напорной и сливной линиями, а промежуточные полости распределителя соединены с полостями цилиндра. При смещении золотника 7, например, вверх, масло из напорной линии поступает в штоковую полость цилиндра, а его поршневая соединяется со сливной линией, в результате чего цилиндр вместе с кареткой и корпусом распределителя перемещаются вверх (следящая подача Sслед) до тех пор, пока кольцевые канавки корпуса не будут перекрыты кромками золотника. При смещении золотника вниз направление подачи Sслед реверсируется.

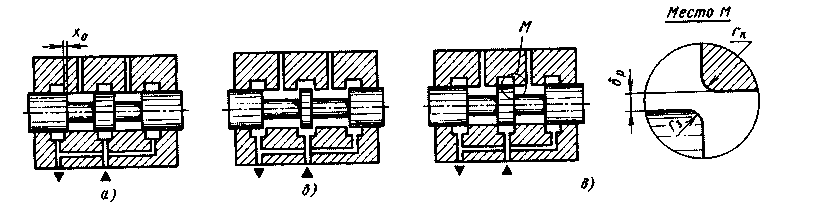

В зависимости от соотношения осевых размеров поясков золотника и кольцевых канавок корпуса различают распределители с положительным, отрицательным и нулевым перекрытием. Первые (рис. 6.2, а) имеют повышенную зону нечувствительности, так как для открытия дросселирующих щелей необходимо предварительно сместить золотник на величину осевого перекрытия х0. Это значит, что в гидросистеме (см. рис. 6.1) смещение золотника от среднего положения в пределах ± х0 не вызовет соответствующего движения инструмента, т.е. ухудшится точность обработки. В распределителях с отрицательным перекрытием (рис. 6.2, 6) имеют место значительные перетечки масла из напорной линии в сливную, что приводит к потерям мощности, а в ряде случаев - к падению давления в гидросистеме при среднем положении золотника.

Оптимальными характеристиками обладают дросселирующие распределители с нулевым перекрытием (рис. 6.2, в), которое возможно лишь теоретически. Если рассмотреть геометрию рабочих кромок золотника и кольцевых канавок в корпусе (место М), можно видеть, что даже при отсутствии осевого зазора между торцовыми поверхностями площадь проходного сечения щели не равна нулю из-за радиального зазора 5р и «завала» r3 и rк рабочих кромок. Учитывая, что погрешности в геометрии и размерах, составляющие лишь несколько микрон, значительно влияют на проходное сечение щелей, детали распределителей следует изготовлять с высокой точностью из закаленных сталей во избежание быстрого изнашивания рабочих кромок при эксплуатации.

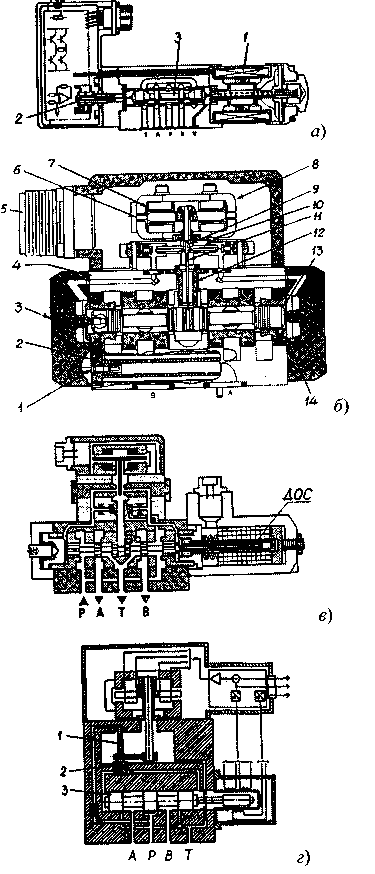

В однокаскадных ДГР с электроуправлением (рис. 6.3, а) электрический сигнал поступает на вход электронного усилителя, замкнутого по положению контура управления, что приводит к формированию тока в форме ШИМ для подачи на обмотки линейного двигателя /. Сигнал обратной связи по положению поступа-

Рис.

6.1. Схема гидравлической копировальной

системы

фрезерного станка

Рис. 6.2. Золотники дросселирующих гидрораспределителей с положительным (а), отрицательным (б)

и нулевым (в) перекрытиями

ет с датчика 2. Контур управления работает в режиме интегрирования рассогласования между сигналом управления и сигналом обратной связи, т.е. при наличии препятствий движению золотника 3 (например, частиц загрязнений) ток в обмотках линейного двигателя, а значит и перестановочная сила на золотнике возрастают до значения, необходимого для преодоления противодействия. Таким образом, обеспечивается высокая надежность срабатывания.

Двухкаскадные ДГР (рис. 6.3, 6) состоят из электромеханического преобразователя 8 и четырехкромочного золотника 4. Рабочая жидкость в небольшом количестве из линии Р (или X) через фильтр 2 и демперы 1 подводится к соплам 10 и одновременно - к торцовым камерам 13 золотника, расположенного в гильзе 14 и закрытого крышками 3. Сигнал, поступающий через штепсельный разъем 5 в обмотки 7, генерирует электромагнитное поле, вызывающее поворот якоря 6. Последний закреплен на гибкой трубке 12 и связан с заслонкой 9, перемещающейся между соплами 10. При смещении заслонки, например вправо, возрастает давление в правом сопле и падает в левом, золотник смещается влево, направляя соответствующий поток рабочей жидкости к гидродвигателю. Смещение золотника прекращается, когда механически связанная с ним пружина / / обратной связи уравновесит момент от электромагнитного поля, и заслонка возвратится в нейтральное положение. В аппаратах с внутренними линиями управления имеются ограничения по максимальному давлению рt в линии слива из-за ограниченной прочности трубки /2; при наличии независимых линий управления эти ограничения снимаются (в диапазоне допустимых давлений управления).

В последние годы опережающее развитие получили ДГР с электрической обратной связью (рис. 6.3, в), в которых пружина заменена электрическим датчиком обратной связи (ДОС). Такое решение обеспечивает гибкость

Рис. 6.3. Однокаскадный (а) и двухкаскадные (б-г) дросселирующие гидрораспределители

управления, позволяет существенно улучшить статические и динамические характеристики.

В ряде конструкций в качестве промежуточного усилителя между каскадами применен элемент - струйная трубка (рис. 6.3, г), в котором якорь электромеханического преобразователя вызывает угловое смещение струйной трубки 1 относительно приемных сопел 2, связанных с торцовыми камерами золотника 3. Аппараты способны работать в гидросистемах с меньшими требованиями к качеству очистки рабочей жидкости.

Для регулирования повышенных расходов находят применение трехкаскадные модели, в которых стандартный двухкаскадный ДГР изменяет давления в торцовых камерах золотника третьего каскада, перемещение которого контролируется электрическим ДОС. Расход рабочей жидкости Q через дросселирующие кромки распределителя пропорционален площади их проходного сечения и корню квадратному из перепада давлений Ар на кромке, при этом максимум отдаваемой мощности имеет место при Δр = р/3 (р - давление на входе). Нормированными характеристиками ДГР являются:

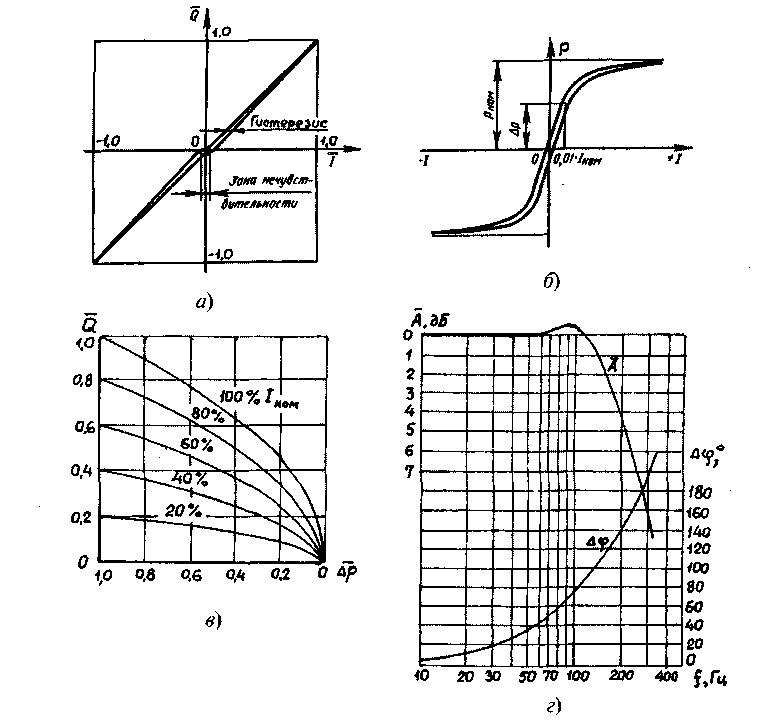

1) статическая характеристика (рис. 6.4, а) - зависимость относительного расхода

Q = Q/Qном от относительного входного сигнала I= I/Iном или U = U/UHOM (/ - сила тока; U -напряжение; /ном, t/HOM и gHOM - номинальные значения) при номинальном перепаде давлений на кромках;

Рис. 6.4. Нормированные характеристики дросселирующих гидрораспределителей:

а - статическая; б - механическая; в - нагрузочная; г - частотная амплитудно-фазовая

механическая характеристика (рис.6.4, б) — зависимость разности давлений в за герметизированных отводах к гидродвигателю(линиях А и В) от управляющего сигнала;нагрузочная характеристика (рис.6.4, в) - зависимостьотносительного расходаQ от относительного перепада давлений Δ р = = Δр/Δрном на кромке при различных значениях сигнала управления;4) частотная амплитудно-фазовая характе ристика (рис. 6.4, г) - зависимость относитель ной амплитуды А и отставания по фазе Дер сме щения золотника от напряжения входного сиг нала, изменяющегося по гармоническому зако ну с постоянной амплитудой (в пределах 10...

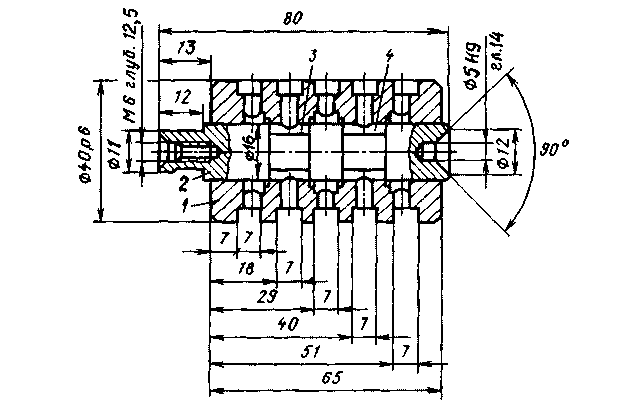

100 % номинального значения) и частотой f Дросселирующие гидрораспределители Г61-41 по ТУ2-053-1477-80 (рис. 6.5) ПК ЗАО «Завод Гидроавтоматики» (г. Санкт-Петербург), являющиеся аппаратами встраиваемого исполнения, применяются в системах с механическим узлом сравнения заданного и отработанного перемещений. Они состоят из четы-рехкромочного золотника 2 и гильзы 1. Гильза с золотником устанавливается в корпус ДГР, имеющий каналы для соединения крайних кольцевых канавок со сливной линией, средней - с напорной, а двух промежуточных (связаны с полостями 3 и 4) - с гидродвигателем. Основные параметры аппаратов приведены в табл. 6.1.

Рис. 6.5. Конструкция и размеры дросселирующих гидрораспределителей Г61-41