- •М.П. Корнійчук, н.В. Липовець, д.О. Шамрай технологія галузі і технічні засоби

- •Передмова

- •Розділ 1 Загальні відомості про залізничний транспорт

- •Роль транспорту в економіці країни.

- •Єдина транспортна система

- •1.2. Етапи розвитку і формування залізничного транспорту

- •1.3. Загальні поняття про перевізний процес, його показники

- •1.4. Структура управління залізничним транспортом

- •1.5. Загальні відомості про нормативні документи, які регламентують діяльність залізничного транспорту

- •1.6. Поняття про габарити на залізницях, їх різновиди

- •1.7. Єдина система цифрового кодування на залізницях

- •1.7. Єдина система цифрового кодування на залізницях

- •1.7. Єдина система цифрового кодування на залізницях

- •1.7. Єдина система цифрового кодування на залізницях

- •1.8. Перспективи розвитку залізничного транспорту, запровадження новітніх технічних засобів, удосконалення технологічних процесів

- •Контрольні питання до розділу 1

- •2.1.2. Поняття про міжколійя

- •2.2. Траса, план та профіль колії 2.2.1. План місцевості в горизонталях

- •2.2.2. Основні поняття про геодезичні роботи

- •2.2.3. Категорії ліній

- •2.3.2. Паралельне зміщення колії

- •2.3.3. Поняття про ухил та крутість ухилу

- •2.3.4. Нормальний поздовжній профіль колії

- •2.4.3. Поперечні профілі насипу і виїмки

- •2.4.4. Поперечні профілі станційних площадок

- •2.4.5. Смуга відводу залізниці

- •2.5. Спеціальні споруди і пристроїзахисту земляного полотна

- •2.5.1. Водовідвідні, водозбірні і дренажні пристрої та споруди

- •2.5.2. Укріплення і захист земляного полотна

- •2.5.3. Деформації і руйнування земляного полотна

- •2.6. Штучні споруди

- •2.6.1. Призначення штучних споруд, їхні різновиди

- •2.6.2. Мостові споруди, їхня будова і експлуатація

- •2.6.4. Тунелі, підпірні стіни

- •2.7. Рейки і скріплення

- •2.7.1. Призначення і складові елементи верхньої будови колії

- •2.7.2. Рейки

- •2.7.3. Рейкові стики і стикові скріплення

- •2.7.4. Безстикова колія

- •2.8. Рейкові опори

- •2.8.1. Призначення і типи рейкових опор

- •2.8.2. Проміжні рейкові скріплення

- •2.8,3. Угон колії. Протиугонні пристрої

- •2.9. Баластний шар

- •2.10. Взаємодія колії рухомого складу

- •2.10.1. Умови проходження рухомого складу на рейковій колії

- •2.11.2. Підвищення зовнішньої рейкової нитки на кривих ділянках

- •2.11.3. Відводи розширення колії і підвищення зовнішніх рейок

- •2.11.4. Рихтування колії

- •2.12. Призначення і будова стрілочних переводів

- •2.12.2. Види стрілочних переводів і глухих пересічень

- •2.12.3. Умови укладання стрілочних переводів

- •2.13. Геометричні елементи стрілочного переводу

- •2.14. Взаємне розміщення стрілочних переводів.

- •2.14.2. З'їзди і стрілочні вулиці

- •2.122. Звичайний з’їзд

- •2.14.3. Огляди і перевірки стрілочних переводів

- •2.15. Переїзди, колійні загородження і знаки

- •2.15.1. Призначення, категорії і різновидності переїздів

- •2.15.5. Сигнальні знаки

- •2.16. Принципи організації і засоби виконання колійних робіт

- •2.16.1. Структура управління колійним господарством

- •2.16.2. Поняття про модернізацію, капітальний, середній і комплексно-оздоровчий ремонти колії

- •2.16.3. Колійні машини і оснащення колійних робіт

- •2.17.2. Контроль за станом колії

- •2.17.3. Запобігання сніговим заметам і розмиванням колії

- •Розділ 3. Вагони і вагонне господарство

- •3.1. Загальні відомості про вагони і контейнери 3.1.1. Принципи побудови вагона

- •3.1.2. Експлуатаційні характеристики вантажних вагонів

- •3.1.4. Вагонні парки на залізницях України, проблеми і перспективи їх розвитку

- •3.2. Система нумерації вагонів і контейнерів

- •3.2.1. Характеристика номера-коду пасажирських і вантажних вагонів

- •3.2.2. Знаки і написи на вагонах

- •3.2.3. Нумерація, знаки і написи на контейнерах

- •3.3. Технічні характеристики вагонів

- •3.3.1. Техніко-економічні показники вагонів

- •3.4.1. Будова колісної пари

- •3.4.2. Формування, огляди і таврування колісних пар

- •3.4.3. Несправності колісних пар.

- •3.5. Букси і підшипники

- •3.5.1. Призначення буксового вузла. Види букс

- •3.5.2. Короткі відомості про букси на підшипниках ковзання

- •3.5.3. Будова, робота і обслуговування букс на роликових підшипниках

- •3.5.4. Переваги букс на роликових підшипниках і проблеми підвищення їх надійності

- •3.6. Ресорна підвіска вагонів

- •3.7.2. Основні типи візків вантажних вагонів

- •3.7.3. Основні типи візків пасажирських вагонів

- •3.8. Призначення і будова рами вагона

- •3.9. Будова і принцип діїавтозчепного пристрою

- •3.9.1. Призначення і будова автозчепу

- •3.9.2. Робота механізму зчіплювання при зчепленні та розчепленні вагонів

- •3.9.3. Ударно-центруючий прилад і упряжне обладнання

- •3.9.4. Вимоги пте до автозчепного пристрою

- •3.10. Призначення і принцип дії гальм

- •3.10.1. Призначення і класифікація гальм

- •10.2. Гальмове обладнання локомотивів

- •3.10.3. Гальмове обладнання вагонів

- •3.10.4. Системи пневматичних гальм і управління ними

- •3.11. Порядок випробування і перевірки гальм у поїздах 3.11.1. Загальні положення про технічне обслуговування гальм

- •3.11.2. Повне випробування автогальм

- •3.11.4. Перевірка дієздатності гальм на шляху прямування

- •3.12. Кузови вантажних вагонів

- •3.12.1. Будова кузовів критих вагонів

- •3.12.2. Особливості будови кузовів напіввагонів і вагонів-платформ

- •3.12.3. Особливості будови кузовів спеціальних вагонів

- •3.12.4. Несправності кузовів вантажних вагонів

- •3.13. Кузови пасажирських вагонів

- •3.13.1. Призначення і типи кузовів пасажирських вагонів

- •3.13.2. Внутрішні приміщення пасажирських вагонів

- •3.14. Електрообладнання, опалення, водопостачання і вентиляція пасажирських вагонів

- •3.15. Структура вагонного господарства

- •3.15.1. Структурна схема управління вагонним господарством

- •3.16. Система технічного обслуговування і ремонту вагонів

- •3.16.1. Особливості експлуатації вантажних і пасажирських вагонів

- •3.16.2. Види технічного обслуговування і ремонту вагонів

- •3.17. Організація роботи пунктів технічного обслуговування 3.17.1. Призначення і основні функції пто, їх оснащення

- •3.17.2. Технологія проведення технічного огляду поїзда

- •3.17.3. Особливості обслуговування пасажирських вагонів

- •3.18. Технічні особливості перспективних вагонів нового покоління

- •3.18.1. Вантажні вагони для міжнародних транспортних коридорів

- •3.18.2. Вагони для швидкісних і високошвидкісних пасажирських поїздів

- •Контрольні питання до розділу з

- •4.1. Загальні відомості про локомотиви

- •4.1.1. Поняття про тяговий рухомий склад і його класифікація

- •4.1.2. Техніко-економічні порівняння різних видів тяги

- •4.2. Електрорухомий склад, принципи його будови і роботи 4.2.1. Загальні поняття про будову електровозів і електропоїздів

- •4.2.2. Класифікація електрорухомого складу

- •4.2.3. Основні серії електровозів, їх технічні характеристики

- •4.2.4. Механічна частина електровозів

- •4.3. Електричне обладнання електровозів

- •4.3.1. Тягові електродвигуни

- •4.3.2. Допоміжні електричні машини

- •4.3.3. Трансформатори і випрямні пристрої

- •4.4. Управління електровозами і водіння поїздів 4.4.1. Загальні поняття про електричні схеми електровозів

- •4.4.2. Способи регулювання швидкості

- •4.4.3. Електричне гальмування

- •4.4.4. Пульт управління і деякі особливості експлуатації електровозів

- •4.5. Електросекції

- •4.5.1. Формування електросекцій і електропоїздів

- •4.5.2. Механічна і електрична частини електросекції

- •4.5.3. Особливості нових вітчизняних електропоїздів

- •4.6. Тепловози, принципи їх будови і роботи 4.6.1. Загальні поняття про будову тепловозів, їх класифікація

- •4.6.2. Характеристика основних видів і серій тепловозів

- •4.6.3. Екіпажна частина тепловоза

- •4.6.4. Принципи будови тепловозної передачі

- •4.7.1. Загальні відомості про двигуни внутрішнього згоряння

- •4.7.3. Робочий цикл двотактного дизеля

- •4.7.4. Механізми і деталі тепловозного дизеля

- •4.7.5. Допоміжне обладнання тепловозів

- •4.8. Електричні машини і апарати тепловозів 4.8.1. Тяговий генератор

- •4.8.2. Тягові електродвигуни тепловозів

- •4.8.4. Електричні апарати тепловоза, їх призначення

- •4.9. Паровози, газотурбовози, дизель-поїзди, автомотриси, дрезини, мотовози

- •4.9.1. Паровози, принцип їх будови і роботи

- •4.9.2. Принцип дії газової турбіни і поняття про будову і роботу газотурбовоза

- •4.9.3. Поняття про будову і роботу дизель-поїзда

- •4.10. Локомотивне господарство

- •4.10.1. Основні завдання і структура управління локомотивним господарством

- •4.10.2. Локомотивний парк і організація його роботи

- •4.10.3. Види ремонтів локомотивів та моторвагонного рухомого складу

- •4.10.4. Організація екіпірування локомотивів

- •4.11. Основи тяги поїздів. Поняття про тягові розрахунки

- •4.11.2. Створення сили тяги, її основні характеристики

- •4.11.3. Сили опору рухові поїзда

- •Контрольні запитання до розділу 4

- •5.1. Загальні відомості про електропостачання залізниць

- •5.1.1. Структура управління електропостачанням і енергетичним господарством залізниць

- •5.1.2. Поняття про зовнішню систему електропостачання

- •5.1.3. Система тягового електропостачання

- •5.1.4. Системи електричної тяги

- •5.2. Тягові підстанції 5.2.1. Класифікація тягових підстанцій

- •5.2.3. Принципова будова тягових підстанцій змінного струму

- •5.3. Будова контактної мережі 5.3.1. Будова і види контактних підвісок

- •5.3.2. Секціонування контактної мережі

- •5.3.3. Рейкова мережа електрифікованих ліній

- •5.4. Особливості експлуатації тягової мережі

- •5.4.1. Організація експлуатації систем тягового електропостачання

- •5.4.2. Вимоги пте до утримання споруд і пристроїв електропостачання залізниць

- •5.4.3. Електрозабезпечення систем сцб і захист підземних споруд.

- •5.4.1. Охорона навколишнього середовища

- •Контрольні питання до розділу 5

- •6.1. Загальні відомості про вантажно-розвантажувальні машини і механізми

- •6.1.2. Структура управління вантажно-розвантажувальними роботами на залізниці

- •6.1.3. Поняття про елементну та комплексну механізацію і автоматизацію вантажно-розвантажувальних робіт

- •6.1.4. Класифікація вантажно-розвантажувальних машин і обладнання

- •6.1.5. Основні технічні параметри і продуктивність вантажно-розвантажувальних машин

- •6.3.2. Лебідки, механічні лопати, скрепери та механічні візки

- •6.4. Призначення і класифікація навантажува чів періодичної дії

- •6.4.1. Загальні поняття про навантажувачі

- •6.4.2. Класифікація навантажувачів

- •6.4.3. Робоче обладнання навантажувачів

- •6.5. Будова і принцип дії навантажувачів періодичної дії

- •6.5.1. Електронаванажувачі, їхня будова, принцип дії, техніко-експлуатаційні характеристики

- •6.5.2. Автонавантажувачі, їхня будова, призначення і характеристики

- •6.7. Призначення і класифікація кранів. Кабельні крани і підйомники

- •6.7.1. Конструктивні і експлуатаційні особливості кранів, призначення і класифікація

- •6.7.2. Загальні відомості про кабельні крани

- •6.8. Крани мостового типу

- •6.8.1. Будова мостового крана

- •6.8.2. Будова козлового крана

- •6.8.3. Загальні поняття про перевантажувальні мости

- •6.9. Стрілові крани

- •6.9.1. Конструктивні особливості стрілових кранів, їхня різноманітність

- •6.9.3. Автомобільні крани

- •6.9.4. Пневмоколісні і гусеничні дизельні крани на крановому шасі, крани-екскаватори

- •6.9.5. Портальні і напівпортальні крани

- •6.9.6. Баштові крани

- •6.9.7. Поняття про стійкість кранів

- •6.10. Оснащення кранів і розрахунок їхньої продуктивності

- •6.10.1. Вантажозахватні пристрої кранів

- •6.10.2. Автоматизація управління кранами

- •6.11. Конвейєри

- •6.11.1. Призначення і класифікація конвейєрів

- •6.11.2. Стрічкові конвейєри

- •6.11.3. Конвейєри з ланцюговим тяговим органом

- •6.11.4. Гвинтові та інерційні конвейєри

- •6.12. Елеватори

- •6.12.1. Призначення і класифікація елеваторів

- •6.12.3. Елеватори для штучних вантажів, їх різновиди,застосування

- •6.13. Механічні навантажувачі і розвантажувачі безперервної дії

- •6.13.1. Механічні навантажувачі безперервної дії

- •6.13.2. Механічні розвантажувальні машини безперервної дії

- •6.14. Пневматичні вантажно-розвантажувальні установки

- •15. Гідравлічний спосіб розвантаження вагонів і переміщення вантажів

- •6.16. Спеціальні вантажно-розвантажувальні машини 6.16.1. Вагоноперекидачі

- •6.16.2. Інерційні вагонорозвантажувальні машини

- •6.17. Машини для очищення вагонів і розпушування вантажів, які змерзлись. Тепляки

- •6.17.1. Машини для очищення вагонів

- •6.17.2. Машини для розпушування вантажів, які змерзлись. Тепляки

- •6.18. Технічне обслуговування і ремонт вантажно-розвантажувальних машин

- •6.18.1. Технічний нагляд і утримування вантажно-розвантажувальних машин і механізмів

- •6.18.2. Основні положення про планово-попереджувальне обслуговування і ремонт вантажно-розвантажувальних машин

- •6.18.3. Ремонтно-технічна база вантажного господарства

- •Контрольні питання до розділу 6

- •Продовження розділу 2.

- •2.2.4. Уявлення про трасу і план лінії

- •2.3. Основні елементи плану та поздовжнього профілю колії

- •2.3.1. Сполучення прямих і кривих відрізків колії

- •Література

- •04071, М. Київ, вул. Олегівська, 36, оф. 205

6.10. Оснащення кранів і розрахунок їхньої продуктивності

6.10.1. Вантажозахватні пристрої кранів

Продуктивність кранів залежить від конструкції захватних пристроїв і правильного їх вибору для конкретного вантажу. Найчастіше застосовуються такі вантажозахватні пристрої кранів:

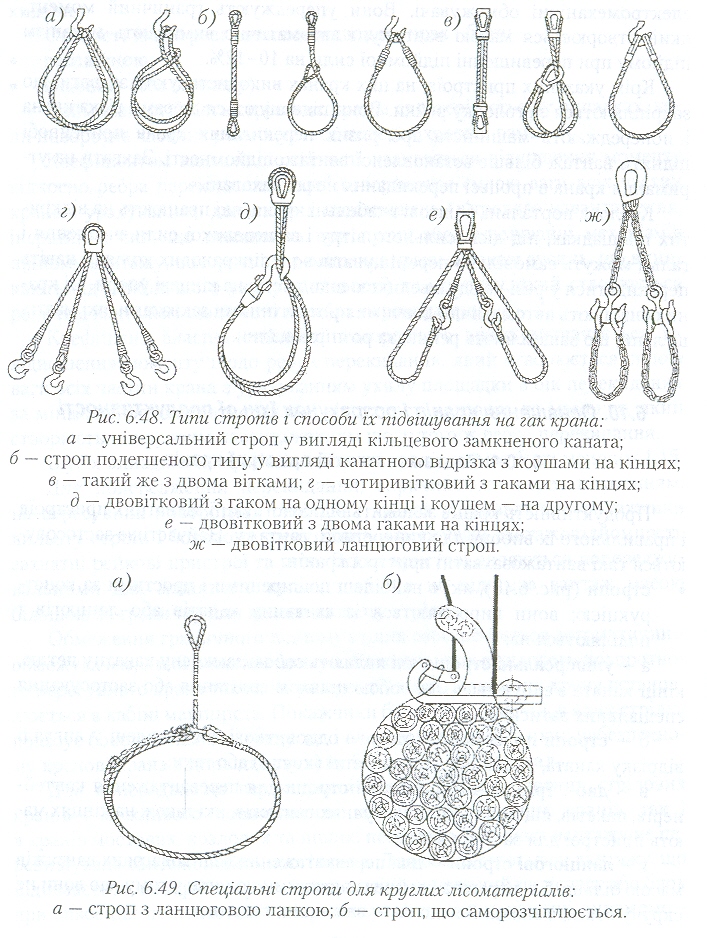

• стропи (рис. 6.48), які є найбільш поширеними і простими за конструкцією; вони виробляються із стальних канатів або ланцюгів і

поділяються на:

а — універсальні стропи, які являють собою замкнену канатну петлю, кінці каната з'єднуються між собою шляхом сплітання або застосування спеціальних затискачів;

б — стропи полегшеного типу — одновиткові, виготовлені у вигляді відрізку каната, на кінцях якого є петлі (коуші) або гаки;

в — дво-, три- та чотиривіткові стропи для перевантаження контейнерів, пакетів, ящиків та інших штучних вантажів, які також на кінцях мають пристрої для застроплення;

г — ланцюгові стропи — для перевантаження великовагових вантажів масою більше 5 т; перевага їх перед канатними полягає у тому, що вони не скручуються, а значний недолік — важчі ніж канатні;

Д — спеціальні стропи, які мають особливу конструкцію, призначену для перевантаження окремих конкретних вантажів (різних видів металу, лісоматеріалів, залізобетонних виробів тощо);

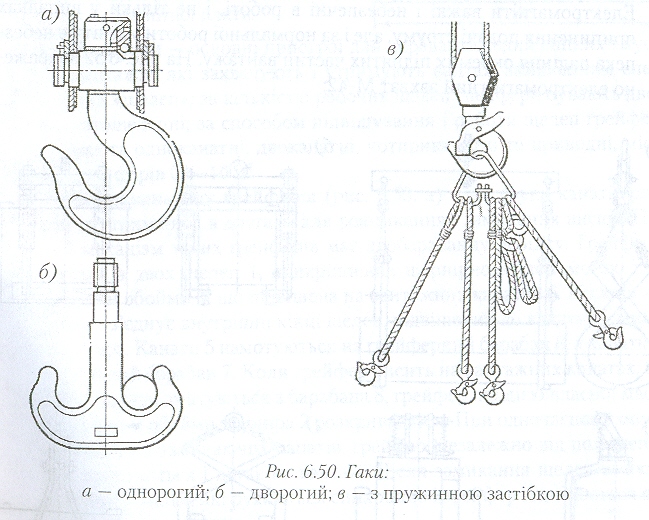

Стропи із стальних канатів і ланцюгів не рідше одного разу за шість місяців підлягають огляду і випробуванню під навантаженням в два рази більшим за робоче. На металевій бірці, прикріпленій до стропів, вибивається номінальна вантажопідйомність і дата випробування; • гаки, які бувають однорогі (рис. 6.50, а) і дворогі (рис. 6.50, б), застосовуються у комплекті зі стропами; виробляються кованими, штампованими або пластинчастими. Гаки малої вантажопідйомності кріпляться безпосередньо до канату крана, гаки великих мостових, козлових і стрілових кранів підвішуються до траверси. Однорогі гаки часто мають запобіжні пристрої, які не допускають випадання канатів або ко-ушів з гака при підйомі або опусканні вантажу. Запобіжні пристрої бувають з пружинними застібками (рис. 6.50, в) та інших конструкцій.

Гаки для підйому вантажів масою більше 3 τ мають обертатись на шарикових закритих опорах. Якщо вантаж має кільця, петлі, рими та інші захватні пристрої, то вантаж захвачується безпосередньо гаком. За відсутності таких пристроїв на гак чи на обойму гака вішають спеціальні захватні пристрої, які мають відповідати роду вантажу, його масі, конфігурації та габаритам, оберігати вантаж від пошкодження, забезпечувати швидкий захват і звільнення вантажу, бути надійними та міцними, мати мінімальну власну масу. Гаки повинні мати тавро заводу-виробника і паспорт, без якого не можуть перебувати в експлуатації;

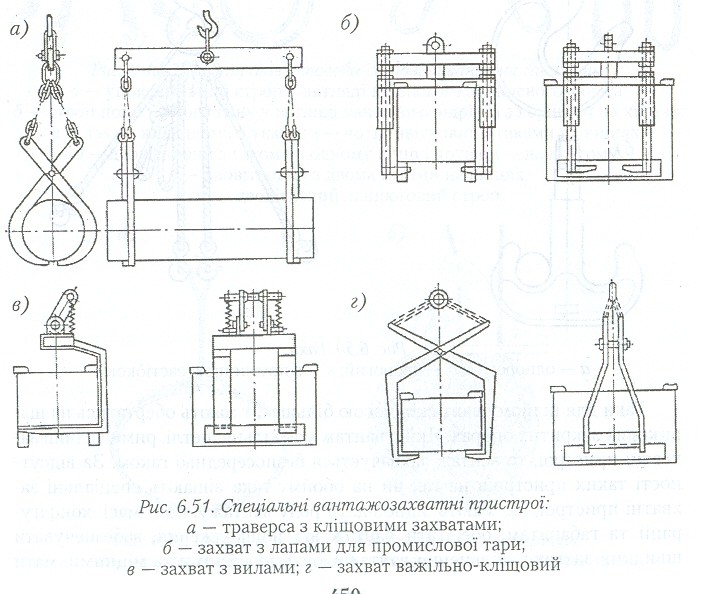

спеціальні захватні пристрої (рис. 6.51), найбільш поширені серед яких різні траверси та кліщові захвати, які утримують вантаж під дією сили тертя, пропорційної масі вантажу;

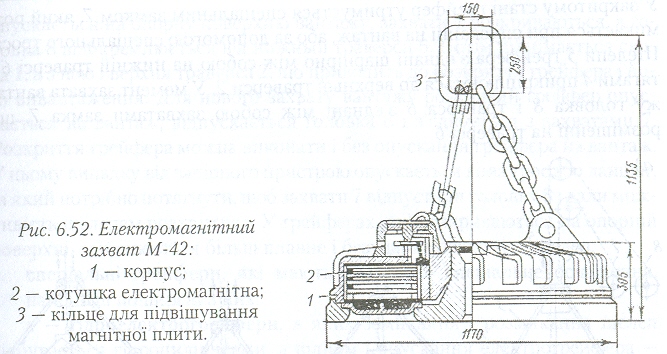

електромагнітні захвати, які утримують вантаж магнітним притягу ванням, що виникає у котушці при проходженні в ній електричного струму. Вони застосовуються для перевантаження дрібних сталевих і чавунних вантажів, сталевої стружки, металобрухту. Виготовляються електромагніти круглої форми типу Μ і плоскої — типу ПМ ванта жопідйомністю від 6 до ЗО т. Вантажопідйомність електромагнітів за лежить від сили струму, а також від сили намагнічування вантажу. Електромагніти важкі і небезпечні в роботі, і не тільки у випадках припинення подачі струму, але і за нормальної роботи магніту є небез пека падіння окремих піднятих частин вантажу. На рис. 6.52 зображе но електромагнітний захват М-42;

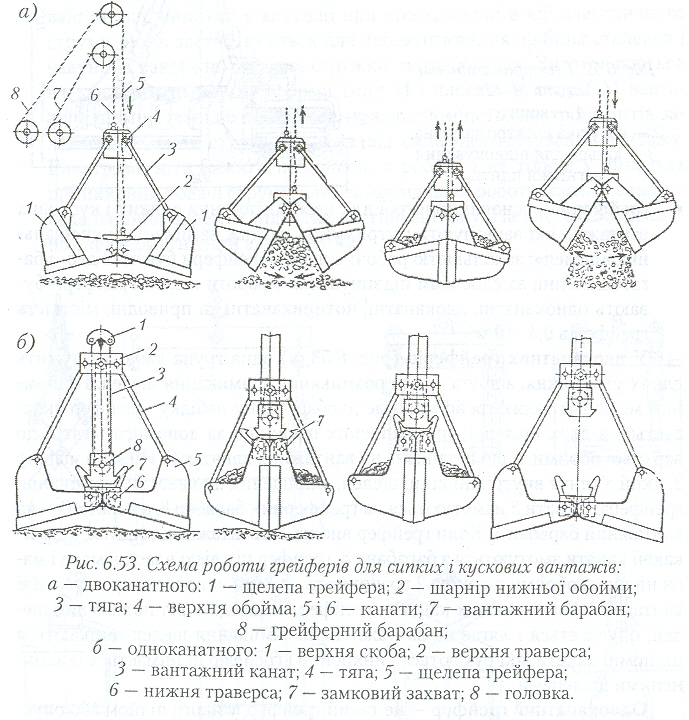

• грейфери — основні пристрої для перевантаження сипких і кускових вантажів, які захвачують і утримують вантаж замиканням спеціальних «щелеп»; за кількістю робочих щелеп грейфери бувають дво- і ба-гатощелепні; за способом підвішування і роботи щелеп грейфери бувають одноканатні, двоканатні, чотириканатні та приводні, місткість грейферів 0,4-10 м3.

У двоканатних грейферів (рис. 6.53, а) одна група канатів служить для їх утримання, а друга — для розмикання і замикання щелеп. Підйомний механізм таких грейферів має двобарабанну лебідку. Грейфер складається з двох щелеп 1, прикріплених шарнірно за допомогою тяг 3 до верхньої обойми 4, що підвішена на вантажних канатах 6. Нижній шарнір 2, який з'єднує внутрішні кінці щелеп, підвішений до канатів 5 замикання грейфера. Канати 5 намотуються на грейферний барабан 8, а канати 6 — на вантажний барабан 7. Коли грейфер висить на вантажних канатах, а замикаючі канати змотуються з барабана 8, грейфер під дією власної маси і маси нижньої обойми шарніра 2 розкривається. При одночасному опусканні вантажних і замикаючих канатів, грейфер, незалежно від положення щелеп, опускається і лягає на вантаж. Після замикання щелеп вмикаються підйомні канати, які рухаються синхронно і грейфер піднімається із замкненими щелепами.

Одноканатний грейфер — це такий грейфер, у якого підйом або опускання і закривання щелеп відбувається одним вантажним канатом. Одноканатні змінні грейфери дають можливість використовувати кран для роботи з гаком і грейфером.

У одноканатного грейфера (рис. 6.53, б) вантажні канати 3 проходять через блоки поліспасту верхньої траверси 2 і нижньої головки 8.

У закритому стані грейфер утримується спеціальним замком 7, який розмикається при опусканні на вантаж, або за допомогою спеціального троса. Щелепи 5 грейфера з'єднані шарнірно між собою на нижній траверсі 6 і тягами 4 прикріплюються до верхньої траверси 2. У момент захвата вантажу головка 8 і траверса 6 з'єднані між собою захватами замка 7, що розміщенні на траверсі 6.

При підйомі краном одноканатного грейфера за скобу 1, яка служить для навішування грейфера на гак механізму підйому, відбувається зближення траверси 2 і головки 8. При цьому щелепи, повертаючись на своїх шарнірах на траверсі 6, заглиблюються у вантаж і грейфер наповнюється. Після замикання щелеп грейфер переміщується до місця розвантаження і

опускається на опорну поверхню вантажу, захвати 7 розкриваються, а головка 8 відокремлюється від нижньої траверси 6. Потім піднімається скоба 1, а з нею і верхня траверса 2. що приводить до розкриття грейфера і його вивантаження. Для нового захвату вантажу розкритий грейфер опускається на вантаж, відпускається головка 8 і з'єднується з захватами 7. Розкриття грейфера можна виконати і без опускання грейфера на вантаж. У цьому випадку від запірного пристрою опускається вниз трос або ланцюг, за який потрібно потягнути, щоб захвати 7 відпустили головку 8 і дали можливість щелепам розкритися. У грейферах, які розкриваються на опорній поверхні, здійснюється більш плавне і безударне розкриття щелеп; • спеціальні грейфери, які мають додаткове спеціальне оснащення,

найбільш поширені з них:

а — гідроелектрогрейфери, в яких замикання і розмикання щелеп відбувається гідроциліндрами, а підйом і опускання електрогрейфера — гідропідйомним механізмом крана;

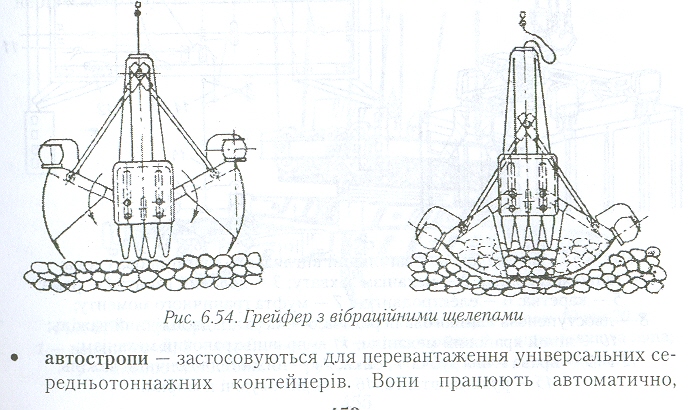

б — вібраційні грейфери, у яких, крім електрогідравлічного приводу замикання щелеп, на кожній щелепі встановлюється електровібратор. Вібратор збільшує наповнення грейфера при роботі з важкими для переробки злежаними або закам'янілими вантажами. Більш ефективно використовуються такі грейфери у кранів, які мають гідропривод;

в — підгрібаючі грейфери, які призначені для перевантаження сипких матеріалів, розсипаних тонким шаром на досить великій території. Ці грейфери мають досить широкі щелепи з прямолінійними тупоріжучими кромками;

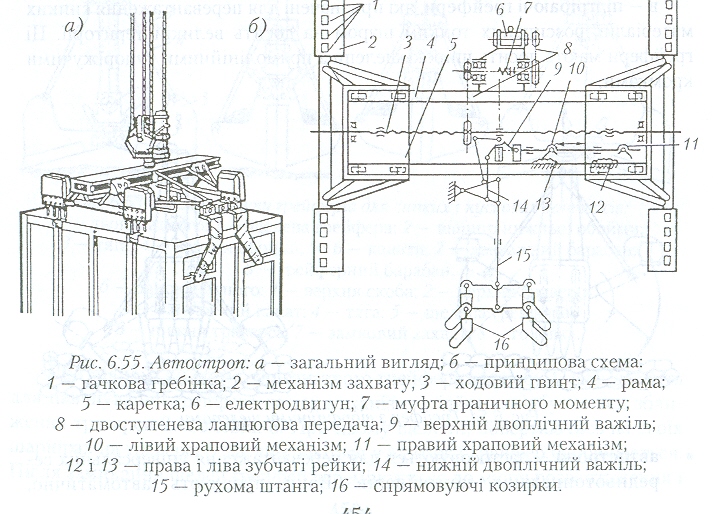

автостропи — застосовуються для перевантаження універсальних се-редньотоннажних контейнерів. Вони працюють автоматично,

без втручання стропальників. Автостроп (рис. 6.55) має раму 4, дві каретки 5 з механізмами захвату 2 і спрямовуючі козирки 16. Рама зварена з двох паралельних балок, на які котками опираються каретки 5. Ходовий гвинт З при обертанні від електродвигуна 6 з двоступеневою передачею 8 (розділеною муфтою граничного моменту 7) зсуває або розсуває каретки. Кожна каретка обладнана двома механізмами захвату, виконаними у вигляді тачкових гребінок 1. Чотири підпружені гачки кожної гребінки вертикально рухомі, зварені зівами назовні (три з них призначені для захвату контейнерів масою брутто 3 т, а крайній — для захвату контейнерів масою брутто 5 т). Для повної безпеки виконання робіт кожний гак має блокуючий пристрій, який подає у кабіну машиніста крана сигнал у випадку незадовільного застроплення будь-якого рима контейнера.

Козирки 16 призначені для направлення автостропа на контейнер. Вони зв'язані з висувною штангою 15 і фіксуються двома храповими пристроями 10 і 11, що запобігають зрушенню козирків під дією випадкових ударних зусиль. Управління двигунами захвату і поворотної головки розміщується в кабіні.

Захват контейнера здійснюється в такій послідовності. Перед захватом каретки зсуваються, доки не спрацює муфта граничного моменту. Ко-

зирки притискуються до бокової стіни контейнера. Гачки, упираючись до даху і стискуючи пружини, переміщуються вгору. Привод кареток вмикається для розсування, гачки ковзають по даху контейнера, деякі з них під дією пружини і власної ваги опускаються в римні пазухи і захвачують римні болти. Ці гачки (достатньо по одному з чотирьох від кожної гребінки) і піднімають контейнер. Для відстроплення контейнера каретки вмикаються на зсування і гачки, звільняючи римні болти, виходять з пазух рим.

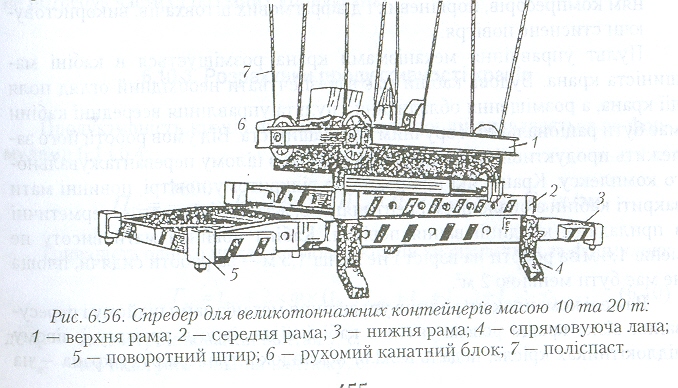

• спредери — застосовуються для перевантаження великотоннажних контейнерів. Автоспредер для перевантаження контейнерів масою брутто 10 і 20 τ (рис. 6.56) складається з трьох зварених прямокутних рам 1, 2 і 3. На верхній рамі 1 встановлені рухомі канатні блоки 6 поліспасту 7. Вітки поліспасту розведені, що забезпечує краще сприйняття опорного моменту від механізму обертання, який розміщений на верхній рамі. Крім того розведені вітки поліспасту сприяють більш швидкому гасінню поздовжніх і поперечних коливань спредера і прискоренню наведення його на контейнер.

Нижня рама 3 має наріжні захватні елементи у вигляді Т-подібних поворотних штирів 5, які входять в овальні пази наріжних фітінгів контейнерів. Для застроплення контейнера Т-подібні штирі повертаються на 90°. Передбачена система блокування і сигналізації для надійного фіксування поворотних штирів у наріжних фітінгах. Привод повороту штирів забезпечується гідроциліндрами. Для полегшення наведення спредера на контейнер застосовуються спрямовуючі лапи 4. Для перевантаження контейнерів масою брутто 20 і ЗО τ застосовуються автоспредери подібної конст

рукції з деякими відмінностями. Нижня рама цих шредерів використовується тільки для 30-тонних контейнерів, для роботи з 20-тонними контейнерами вона знімається і використовується проміжна рама.