- •Введение

- •Аналитическая часть

- •1.1 Сущность процесса бурения скважин

- •1.2 Классификация способов бурения

- •1.3 Буровая скважина и ее элементы

- •1.4 Классификация буровых скважин

- •1.5 Турбобур и электробур

- •1.6 Классификация и анализ систем контроля геолого-геофизичеких и технологических параметров при бурении скважин

- •1.7 Основные сведения о передаче сигналов между забоем скважины и ее поверхностью

- •1.8 Скважинные автономные информационно-измерительные системы контроля геофизических и технологических параметров при бурении скважин.

- •1.10 Системы телеконтроля в процессе бурения

- •Исследовательская часть

- •2.1 Исследование гидравлического канала связи

- •3.2 Обоснование необходимости и перспективы использования частотного метода телеметрии забойных параметров

- •3.3 Механические колебательные системы с распределенными параметрами

- •3.4 Камертонные преобразователи

- •3.5 Устройство для измерения температуры в скважине

- •Список использованных источников

1.8 Скважинные автономные информационно-измерительные системы контроля геофизических и технологических параметров при бурении скважин.

Важными задачами повышения эффективности буровых работ являются исследование и оптимизация технологического процесса бурения при наличии достоверной забойной информации о физико-механических свойствах проходимых горных пород и режимных параметрах. Анализ зарубежного и отечественного опыта бурения показывает, что за счет качественного контроля и управления режимом проводки скважин при оптимальном сочетании технологических параметров можно повысить показатели бурения в среднем на 25-30 %. При этом очевидно, что на показатели бурения, в частности механическую скорость, оказывает влияние не только определенное сочетание режимных параметров, но и физико-механические свойства горных пород.

Так, наличие достоверной информации о физико-механических свойствах горных пород предопределяет выбор долота того или иного типа, двигателей для его привода, параметров режима бурения.

Таким образом, как для исследования, так и для оптимизации бурения необходимо в процессе проводки ствола скважины получать информацию технологического и геофизического характера.

Решение перечисленных задач посредством приборов, контролирующих только наземные параметры бурового процесса, в ряде случаев затруднительно, в частности при бурении наклонно направленных, сверхглубоких и горизонтальных скважин.

Исследования показывают, что технологические параметры, измеренные наземными приборами, отличаются от действительных забойных значений соответствующих параметров на 40 ÷ 70 % , в частности при бурении глубоких и наклонно направленных скважин[19].

В связи с этим в настоящее время повсеместно интенсифицирована разработка технических средств для автоматического контроля забойных технологических и геофизических параметров в процессе бурения скважин. Одним из путей решения этой проблемы является создание автономных информационно-измерительных систем с регистрацией измеряемых данных в скважинном приборе. Целесообразность их разработки бесспорна, т. к. названные АИИС способны обеспечить следующие возможности:

одновременного измерения и регистрации не менее 8-10 забойных параметров;

проведения геофизических исследований в осложненных и наклонно направленных скважинах без дополнительных затрат времени на спуско-подъемные операции бурильного инструмента;

определения истинного удельного сопротивления проходимых горных пород, не искаженных проникновением фильтрата бурового раствора;

исследования динамики бурового процесса с целью получения исходных данных, необходимых для разработки телеметрических систем.

Впервые в нашей стране работы по созданию АИИС для измерения и регистрации забойных параметров в процессе бурения скважины были начаты в Азербайджанском филиале ВНИИгеофизики под руководством И.К. Саркисова и в Волго-Уральском филиале - под руководством А. А. Молчанова.

На основании результатов проведенных испытаний были разработаны и введены в промышленное использование АИИС для геофизических исследований бурящихся скважин, гидродинамических исследований скважин в процессе опробования и испытания, а также автономные при боры для проведения исследований в эксплуатационных нефтяных, газовых и нагнетательных скважинах.

АИИС состоят из автономного прибора встраиваемого в бурильную колонну непосредственно над турбобуром, и наземного комплекса приборов, размещаемого на буровой и включающего глубиномер и преобразователь для перезаписи зарегистрированных данных.

В процессе бурения в автономном приборе регистрируется измеряемая забойная информация в функции реального времени, а в наземном комплексе приборов - углубление бурильного инструмента в функции того же времени. После окончания рейса долота и извлечения автономного прибора на поверхность с помощью преобразователя наземного комплекса осуществляется обработка данных автономного прибора и глубиномера с целью получения диаграммы параметра в функции глубины скважины.

Методика исследования скважин с использованием АИИС включает следующие операции:

подготовку АИИС к работе (установку шагов квантования по времени и глубине, заправку носителей записи и источника питания автономного прибора);

компоновку автономного прибора с колонной бурильных труб;

размещение наземного комплекса приборов на буровой;

спуск автономного прибора в компоновке с бурильным инструментом на забой скважины;

включение автономного прибора и наземного комплекса приборов при циркуляции бурового раствора;

измерение и регистрацию забойных параметров и глубины скважины;

выключение аппаратуры автономного прибора и формирование меток глубины при отключении буровых насосов (наращивание бурильного инструмента, остановка бурения для проведения ремонтных работ или при окончании рейса долота);

подъем и подготовку автономного прибора к следующему рейсу долота, извлечение носителей записи.

Следующим техническим процессом является совместная обработка двух носителей записи (параметра и глубины) с целью построения диаграммы параметра в функции глубины скважины.

Этот процесс состоит из следующих операций:

заправки носителей записи (параметра и глубины) в лентопротяжные механизмы преобразователя;

согласования носителей по реперным меткам начала регистрации;

собственно процесса обработки и перезаписи.

Совместная обработка носителей записи производится во время подготовки АИИС к очередному рейсу долота или в процессе спуска бурильного инструмента.

По причине тяжелых условий работы забойной части АИИС (высоких давлений, вибрационных нагрузок и температуры) при разработке основное внимание уделено повышению ее вибротермобаростойкости.

В нашей стране разработана, изготовлена и передана для опытной эксплуатации АИИС для геофизических исследований скважин в процессе бурения. Эта система состоит из скважинного автономного прибора каротажного АПК-1 с механическим регистратором, двумя зондами (зонды АО = 0,5 м и 1 м) и наземного комплекса приборов, включающего преобразователь ФОО8, датчики глубины, веса и циркуляции бурового раствора. Автономная система обеспечивает измерение и запись в функции глубины скважины двух кривых кажущегося удельного сопротивления и диаграммы механического каротажа (во время бурения единичного интервала).

Конструктивно автономный прибор АПК-1 состоит из следующих узлов:

трубы-зонда;

собственно скважинного прибора, содержащего герметичный контейнер, датчик включения, аппаратурное шасси с электронной схемой, регистратором и блоком питания;

электроввода для электрического соединения зондов с электронной схемой скважинного прибора.

Труба-зонд длиной 3 800 мм выполнена из стандартной утяжеленной бурильной трубы с наружным диаметром 203 мм при диаметре проходного сечения 100 мм. На наружной поверхности трубы с помощью стеклопластикового изоляционного покрытия установлены четыре кольцевых электрода, которые образуют два зонда электрического каротажа.

В электронной схеме скважинного прибора применен компенсационный принцип измерения по переменному току. Пределы измерения кажущегося удельного сопротивления (КС) 0,5 ÷ 40 Ом и 1 ÷ 200 Ом. Регистрация параметров производится последовательно в широтно-импульсной форме методом перфорации информационных отверстий на перфоленте из термостойких пленок.

На перфоленте шириной 17,5 мм выделены пять дорожек, каждая из которых имеет свое функциональное назначение.

Первая дорожка перфоленты предназначена для регистрации начала циркуляции бурового раствора или момента выключения буровых насосов что необходимо для последующей синхронизации диаграмм автономного прибора АПК-1 с диаграммой углубления, бурильного инструмента, на которой также регистрируется начало или остановка циркуляции буровою раствора.

На второй дорожке регистрируется признак цикла, который характеризуется меткой, перфорируемой против начала условно первого зонда. На третьей дорожке регистрируется метка масштаба записи, который выбирается из двух пределов измерения (0,5 ÷ 40 Ом или 1 ÷ 200 Ом). Синхроотверстия четвертой дорожки предназначены для осуществления линейной зависимости между скоростью перемещения носителя записи и набором компенсирующего напряжения.

На пятой дорожке осуществляется последовательная регистрация измеряемых параметров, величина которых определяется по расстоянию между соседними метками.

Преобразователь каротажных данных ФОО8 предназначен для работы в трех режимах:

записи диаграммы углубления бурильного инструмента на стандартной перфоленте при работе наземного комплекса в качестве регистратора глубин;

перезаписи диаграммы автономного прибора и диаграммы регистратора глубин в диаграмму параметров в функции глубины скважины, записываемую в аналоговой и цифровой форме;

перезаписи диаграммы углубления бурильного инструмента в диаграмму механического каротажа.

Опытно-промышленная эксплуатация двухканальной АИИС проводилась на месторождениях Азербайджана и Казахстана (ПО «Мангышлак- нефть»).

Результаты промышленной эксплуатации подтвердили эффективность каротажа скважин в процессе бурения автономными системами и выполнения работ в осложненных и наклонно направленных скважинах с целью сокращения времени проведения геофизических работ.

Большое значение имеет использование автономных систем для регистрации забойных технологических параметров бурения, в частности осевой нагрузки и частоты вращения долота. Очевидно, наличие достаточно объективной информации о величине этих параметров в совокупности с данными геофизических исследований позволило бы определить их оптимальное сочетание и использовать при составлении программы бурения следующих интервалов или других скважин данного месторождения.

Результаты промышленной эксплуатации двухканальной АИИС и обработка полученных при этом данных показали необходимость расширения комплекса измеряемых геофизических параметров, а также дополнения его информацией технологического характера.

На основании теоретических расчетов, проведенных во ВНИИгеофизики, и рекомендаций специалистов-технологов ВНИИБТ указанными организациями совместно с Гомельским политехническим институтом была разработана многоканальная автономная информационно-измерительная система АИИС-1М, предназначенная для измерения и регистрации в процессе бурения скважин следующих забойных параметров:

кажущегося удельного сопротивления (КС) горных пород зондами АО, 2МО, 2; АО, 5МО, 2; АО, 9МО, 2; Al, 9МО, 2;

самопроизвольной поляризации (ПС);

зенитного угла;

частоты вращения вала турбобура;

крутящего момента на валу турбобура;

осевой нагрузки на долото.

В связи с увеличением числа регистрируемых параметров, а также целесообразностью их одновременной (параллельной) регистрации в автономном приборе АПКМ-1 применен магнитный способ записи измеряемых данных.

В приборе АПКМ применена хорошо зарекомендовавшая себя схема, основанная на компенсационном принципе измерения.

Аппаратура АПКМ-1 рассчитана на параллельную работу всех измерительных каналов и одновременную запись информации. Запись информации производится на магнитную ленту шириной 12,7 мм двенадцатиканальной магнитной головкой. АПКМ-1 регистрируются следующие параметры бурения:

осевая нагрузка,

крутящий момент,

частота вращения,

кажущееся электрическое сопротивление,

самопроизвольная поляризация,

зенитный угол,

Для исследования технологического процесса бурения, режимов работы забойных двигателей и породоразрушающего инструмента Гомельским политехническим институтом совместно с ВНИИБТ был разработан автономный прибор АЗГПС-1.

По своему конструктивному составу АЗПК-1 аналогичен автономному прибору АПКМ-1, однако в некоторых узлах используется ряд новых технических решений, разработанных на основе анализа результатов испытаний предыдущей системы.

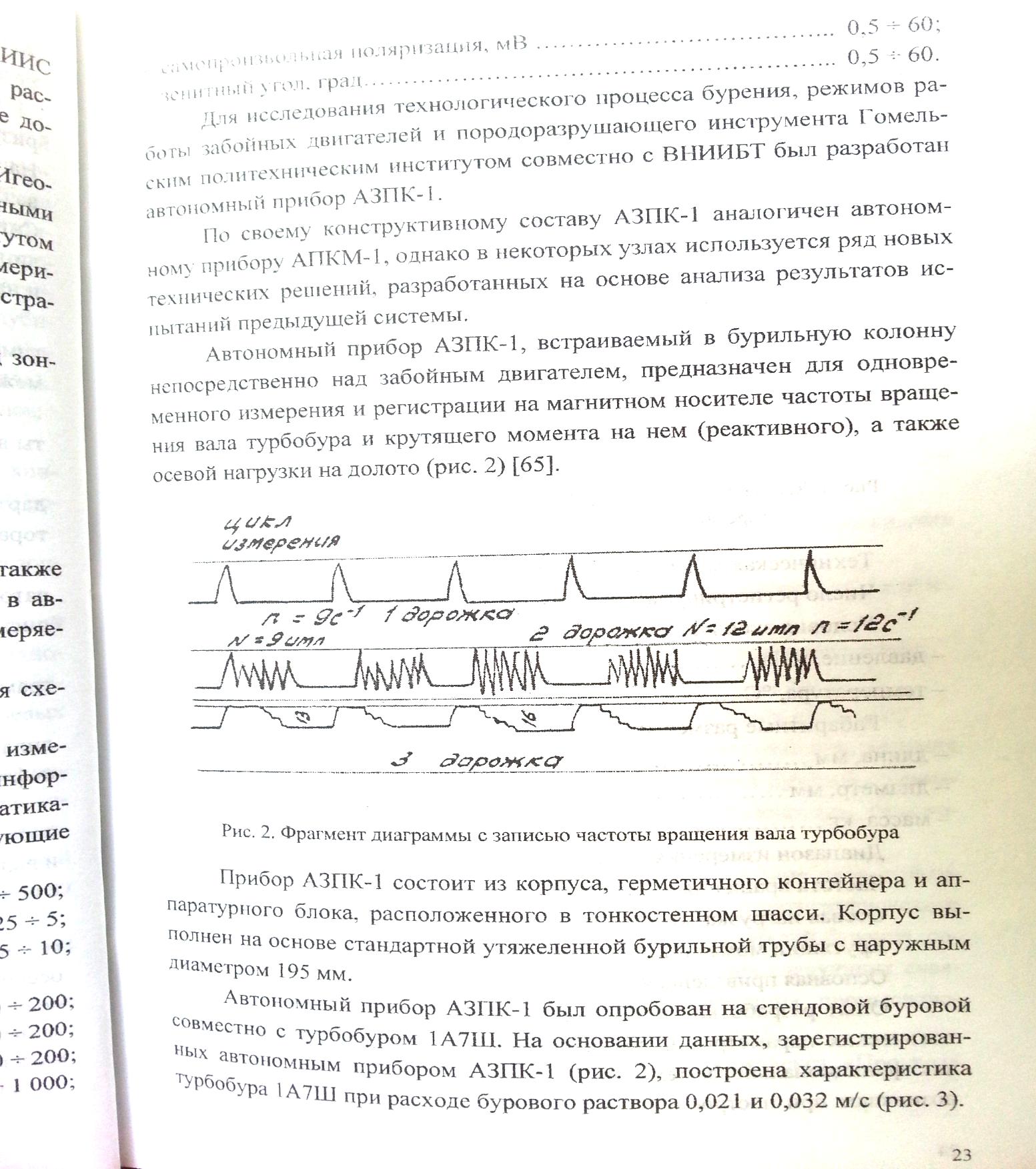

Автономный прибор АЗПК-1, встраиваемый в бурильную колонну непосредственно над забойным двигателем, предназначен для одновременного измерения и регистрации на магнитном носителе частоты вращения вала турбобура и крутящего момента на нем (реактивного), а также осевой нагрузки на долото рисунок 10.

Рисунок 10 - Фрагмент диаграммы с записью частоты вращения вала турбобура

Прибор АЗПК-1 состоит из корпуса, герметичного контейнера и аппаратурного блока, расположенного в тонкостенном шасси. Корпус выполнен на основе стандартной утяжеленной бурильной трубы с наружным диаметром 195 мм.

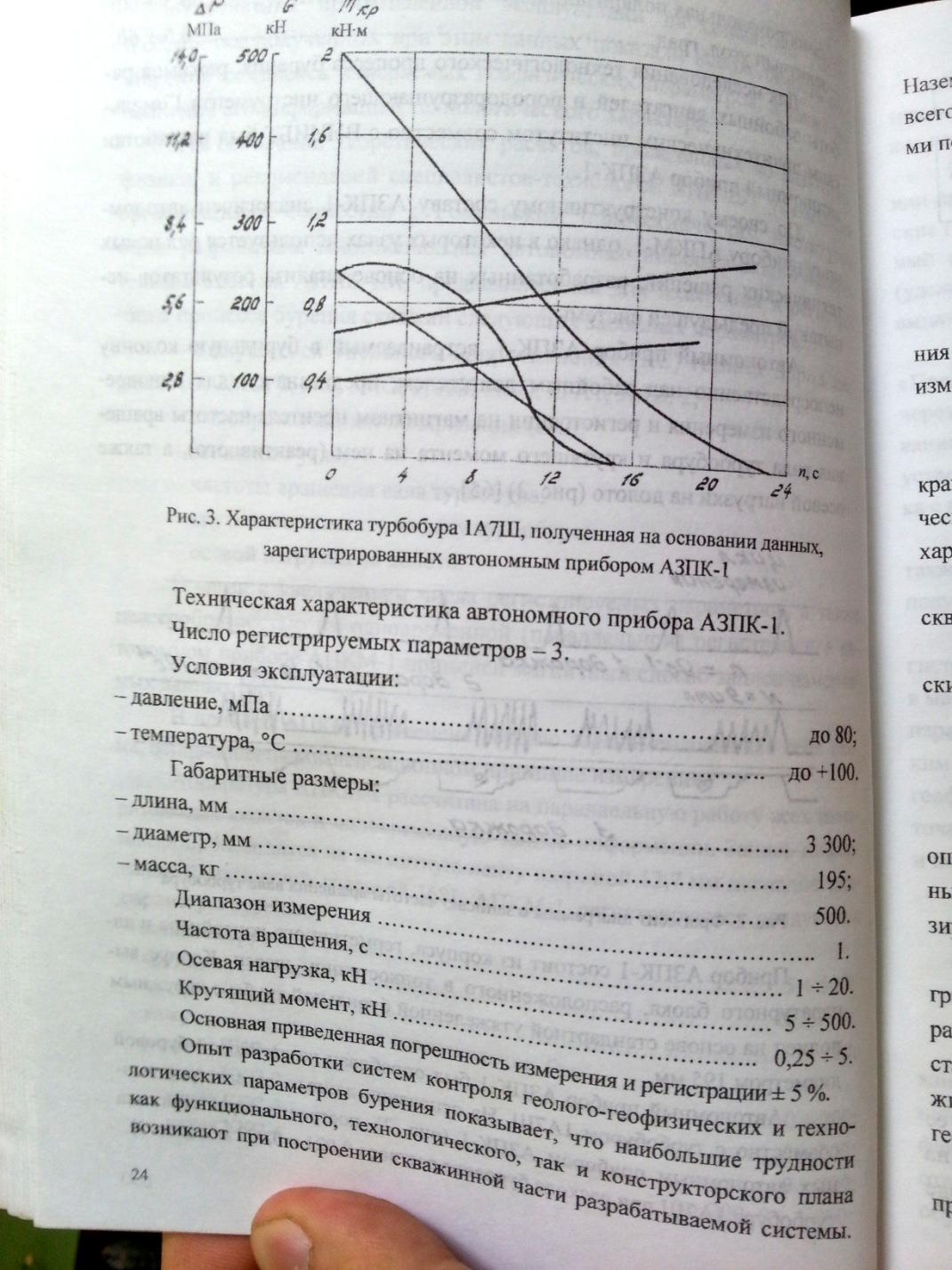

Автономный прибор АЗПК-1 был опробован на стендовой буровой совместно с турбобуром 1А7Ш. На основании данных, зарегистрированных автономным прибором АЗПК-1 (рис. 2), построена характеристика турбобура 1А7Ш при расходе бурового раствора 0,021 и 0,032 м/с (рисунок 11)

Рисунок 11. Характеристика турбобура 1А7Ш, полученная на основании данных, зарегистрированных автономным прибором АЗПК-1

Техническая характеристика автономного прибора АЗПК-1

Число регистрируемых параметров - 3

Условия эксплуатации:

давление, мПа........................................................................... до 80;

температура, ˚С......................................................................... до +100.

Габаритные размеры:

длинна, мм..................................................................... 3 300;

диаметр, мм.................................................................... 195;

масса, кг......................................................................... 500;

Диапазон измерения............................................... 1;

Частота вращения................................................... 1÷20;

Осевая нагрузка, кН................................................ 5÷500;

Крутящий момент, кН............................................. 0,25÷5;

Основная приведенная погрешность измерения и регистрации ∓5%.

Опыт разработки систем контроля геолого-геофизических и технологических параметров бурения показывает, что наибольшие трудности как функционального, технологического, так и конструкторского плана возникают при построении скважинной части разрабатываемой системы.

Наземная же часть ее функционального построения определяется прежде всего функциональными возможностями глубинного комплекта и методами передачи сигнала с забоя на устье скважины.

1.9 Наземные автоматизированные системы контроля геологогеофизических и технологических параметров бурения

Функциональную схему наземных систем контроля процесса бурения и решаемые ею задачи рассмотрим на примере информационно-измерительного комплекса типа «Прогноз» [68].

Основные задачи комплекса:

1) изучение геологического разреза скважин при одновременном сокращении объема бурения с отбором керна, в том числе надежное литологическое расчленение разреза скважины с выделением коллекторов и оценкой характера их насыщения;

2) прогнозирование нефтегазосодержащих пластов до их вскрытия скважиной; выделение перспективных интервалов для детальных геофизических исследований и опробования;

3)контроль технического состояния и процесса бурения скважины; выделение интервалов поглощения и притока в скважине;

4) прогнозирование зон аномально высоких пластовых давлений;

5) получение и обработка информации, необходимой для решения оперативных задач, связанных с оптимизацией процесса бурения скважины

6) регистрация информации, необходимой для решения ряда стратиграфических задач (построение усредненного литолого-стратиграфического разреза скважины, расчет технико-экономических показателей бурения, составление геолого-технологических нарядов для бурения следующих скважин на разведываемой площади, сводная интерпретация промыслово-геофизической информации, подсчет запасов нефти и газа).

Блок-схема информационно-измерительного комплекса «Прогноз» приведена на рисунок 12.

Рисунок 12. Блок-схема автоматизированной системы наземного контроля геолого-геофизических и технологических параметров бурения скважины.

Датчики, размещенные на устье скважины, выдают информацию о ее углублении, частоте вращения и крутящем моменте на роторе, весе на крюке, плотности, температуре и расходе бурового раствора на входе и выходе скважины.

Одновременно из бурового раствора отбираются газовая смесь, которая поступает на газовый анализ, и шлам, поступающий для исследования на нефтегазонасыщенность, пористость и др.

С помощью глубинных датчиков по беспроводному каналу связи или при использовании автономных систем регистрируются технологические (частота вращения вала турбобура, осевая нагрузка на долото, зенитный и азимутальный углы, положение отклонителя) и геофизические (удельное сопротивление горных пород, их естественная радиоактивность, амплитуда и частота вибраций бурильного инструмента) параметры.

В наземной аппаратуре информационно-измерительного комплекса «Прогноз» данные наземных и скважинных измерений в процессе бурения через блок согласования и предварительной обработки путем преобразования в цифровую форму вводятся в специализированное вычислительное устройство (СВУ), где по заданным алгоритмам производится их обработка с целью использования для решения перечисленных выше задач.

Для достижения необходимой полноты информации в СВУ вводятся также геологические, геофизические, технологические и другие данные, полученные различными путями и методами.

Результаты обработки поступают в цифровом виде на магнитный регистратор ЦР и в аналоговом виде записываются регистраторами АР в масштабе реального времени и глубины. Одновременно технологические параметры фиксируются на индикаторном табло пульта бурильщика. Таким образом, подобные системы обеспечивают контроль геологогеофизических и технологических параметров бурения по наземным источникам информации, что позволяет эффективно вести процесс бурения и повысить его технико-экономические показатели.