Відокремлений підрозділ

“Рубіжанський політехнічний коледж імені О.Є.Порай-Кошиці

Луганського національного університету імені Тараса Шевченка”

Інструктивно - методичний посібник

до практичного заняття

з теми:

“Основні методи переробки полімерних матеріалів”

Вид заняття: практичне (4)

Тема заняття: Основні методи переробки полімерних матеріалів

Мета: Ознайомитися з основними методами переробки полімерних матеріалів та їх принціповими схемами

Матеріально-технічне забезпечення та дидактичні засоби, технічні засоби навчання: інструктивно - методичний посібник, картки.

Література:

Брацихін Е.А., Шульгін Э.С. “Технология пластических масс” Л.: Химия, 1982.-

с.328, с. 273 – 303.

Теоретичний матеріал

Класифікація методів переробки полімерних матеріалів:

по характеру переробляємого матеріалу;

по використанню обладнання;

по фізичному стану матеріалу з моменту формування виробу.

Основні принципи формування виробів зводяться до подавання розплаву у форму, де він твердне в результаті охолодження (термопласти), або хімічного зшивання (реактопласти). Подавання розплаву у форму може бути періодичним (лиття, пресування та ін.) або неперервним (екструзія, каландрування та ін.). У першому випадку матеріал формується перебуваючи у формі, у другому – при проходженні через форму.

Цим переліком багатоманітність методів не вичерпується:

1 Формування неперервних (погонажних) виробів:

кландрування, вальцювання (аркуші, плівка, оболонки);

формування на безперервній основі (просочування, промащування, обкладання, виливання);

екструзія (аркуші, плівки, профілі, труби, кабельні ізоляції);

протягування.

2 Формування дискретних (окремих) виробів:

пресування (холодне, гаряче, литтєве, штампування);

лиття під тиском;

лиття без тиску (для реактопластів);

формування на внутрішній поверхні форми (пневмовакуумформування, видувне формування, відцентрове формування, ротаційне формування);

формування на зовнішній поверхні форми (намотування, вмочування).

3 Формування виробів напівфабрикатів:

сполучення полімера з полімером (зварювання, склеювання);

сполучення неполімера з полімером (напилення, металізація);

орієнтаційне витягування;

термообробка;

обробка різанням, складання.

Екструзія

Вперши екструзія була запатентована в Англії для нанесення ізоляційного покриття на мідний дріт в 1870 р.

Екструзія (видавлювання) – процес отримання із вихідного полімерного матеріалу (гранул, порошку або розплаву) виробів необхідної форми, шляхом безперервного продавлювання розплаву полімеру через формуючий інструмент (екструзійну головку, матрицю з фільєрами), з послідуючим охолодженням виробу.

Методом екструзії переробляють практично всі термопластичні полімери і композиції на їх основі. Основним технологічним устаткуванням для переробки сировини у вироби методом екструзії є одношнекові та двошнекові екструдери.

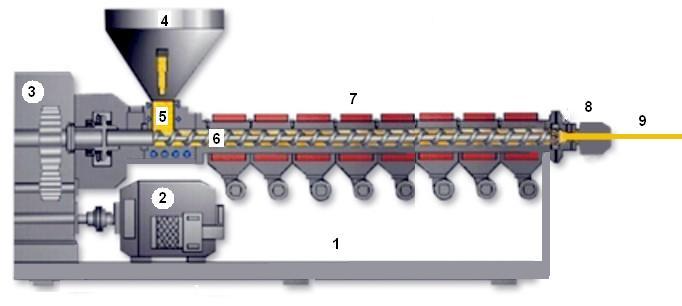

Рисунок 1 - Принципова схема одношнекового екструдера (черв'ячного преса)

1 - станина; 2 - електродвигун; 3 - трансмісія; 4 - бункер; 5 - зона завантаження;

6 - обертовий шнек; 7 - нагрівачі; 8 - фильера; 9 - екструдат.

Основні вузли екструдера монтуються на станині (поз. 1). Обертання шнека здійснюється за допомогою електродвигуна (поз. 2) і трансмісії (поз. 3).

Термопластичний матеріал з бункера (поз. 4) надходить у зону завантаження екструдера (поз. 5). Обертовий шнек (поз. 6) захоплює і просуває матеріал вздовж циліндра. За рахунок тертя матеріалу об стінки циліндра і поверхня шнека, а також за допомогою нагрівачів (поз. 7) матеріал розігрівається до температури плавлення полімеру (~ 150-200 C), перемішується і ущільнюється. Високий тиск, що виникає в ущільненої зоні, дозволяє продавити в'язкий компаунд через фильеру (поз. 8). Видавлений матеріал (екструдат) (поз. 9) виходить з фільєри.

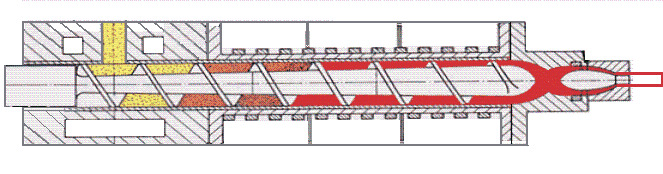

За характером протікають в каналі екструдера процесів можна умовно розділити шнек на кілька зон:

1

2

3

Рисунок 2 - Зони каналу екструдера

1 зона завантаження (транспортування ще твердого матеріалу),

2 зона плавлення полімеру (пластикація суміші),

3 зона дозування (видавлювання розплаву).

Екструзійними методами отримують як матеріали і напівфабрикати, так і повністю готові вироби. Екструзією з пластичних мас виготовляють труби, листи, плити, панелі, плівки, електричні кабелі та різні види профільних виробів, як малих, так і великих перетинів.

Лиття під тиском

Лиття під тиском – періодичний процес, у якому технологічні операції виконуються в певній послідовності по замкнутому циклу. Лиття під тиском термопластів відбувається в нагріванні матеріалу до розм’якшення з послідуючим переходом у в’язкотекучий стан у нагрівальному циліндрі і вприску його в литтеву форму, де матеріал приобритає необхідне форму та затвердіває.

Литтям під тиском отримують вироби з високою точністю розмірів та потребують мінімальної механічної обробки. Цим методом отримують деталі складної конфігурації.

Технологічний процес лиття виробів з термопластичних полімерів складається з наступних операцій:

1 - плавлення, гомогенізація і дозування полімеру;

2 - змикання форми, підведення вузла вприскування до форми;

3 - впорскування розплаву;

4 - витримування під тиском і відведення вузла вприскування;

5 - охолодження виробу, розкриття форми і витягання виробу.

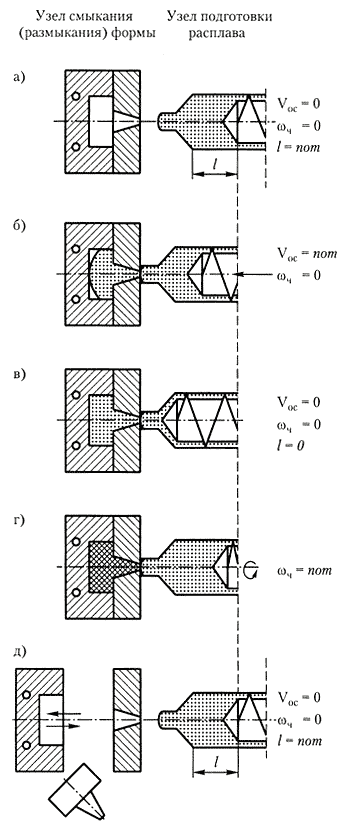

Рисунок 2 - Принципова схема технології лиття під тиском

Органічної особливістю методу є його циклічність, це стримує продуктивність цього процесу, в порівнянні з безперервними технологіями.

Розплав полімеру підготовлений і накопичений (l = пот) в матеріальному циліндрі литтєвий машини до подальшої подачі в зімкнуту форму (поз. а).

Далі, матеріальний циліндр змикається з вузлом форми, а пластикатор осьовим рухом зі швидкістю (Voc) переміщує розплав у форму (поз. б).

В результаті осьового руху черв'яка форма заповнюється розплавом полімерного матеріалу, а пластикатор зміщується в крайнє ліве положення (поз. в, l = 0).

Далі розплав у формі застигає з утворенням твердого вироби (поз. г). Матеріальний циліндр продовжує залишатися в зімкнутому з системою форми положенні. У цій ситуації черв'як починає обертатися з (Vч = пот), готує і транспортує розплав в передню зону матеріального циліндра і при цьому відсувається назад.

Після накопичення необхідного обсягу розплаву (відстань l = пот) обертання черв'яка припиняється (Vч = 0). Він займає вихідне до подальших дій становище. Після завершення процесу затвердіння пластмаси форма розмикається, і виріб видаляється з неї (позиція д). Для полегшення знімання виробу матеріальний циліндр може відсунутися від вузла форми. Далі цикл лиття під тиском повторюється.