- •Мариуполь, 2010

- •Определение сорта стали по искре

- •Виды искр в зависимости от состояния стали:

- •2.3.1. Метод Бринелля (гост 9012-59)

- •2.3.2. Метод Роквелла (гост 90гз-59)

- •7.3.6. По данным таблицы 7.1 произвести расчет характеристик механических свойств (см.Работа 3). Значения механических свойств занести в таблицу 7.2.

- •Литература

2.3.1. Метод Бринелля (гост 9012-59)

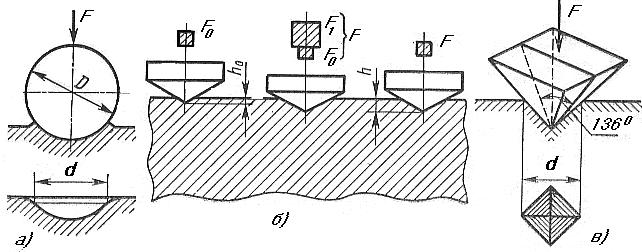

Схема измерения твёрдости по Бринеллю приведена на рисунке 2.3,а

а – по методу Бринелля;

б – по методу Роквелла;

в – по методу Виккерса

Рисунок 2.3. Схемы получения отпечатков при измерении твёрдости различными методами

а- измерительная лупа;

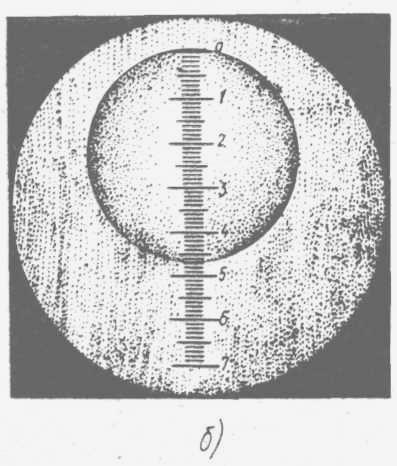

б- измерение отпечатка по шкале микроскопа

Рисунок 2.4. Измерение отпечатка при испытание металла на твёрдость по Бринеллю.

Числом твердости по Бринеллю называется нагрузка, под действием которой вдавливается шарик, деленная на поверхность шарового отпечатка (сегмента). При этом величина нагрузки берется в кг, а поверхность лунки в мм2, т.е.

НВ =

![]() ,

(2.1.)

,

(2.1.)

где Р - нагрузка, кг;

F - поверхность отпечатка, мм2.

Поверхность отпечатка F представляющая собой поверхность шарового сегмента, как известно из геометрии, равна:

F = π D h , (2.2)

где π = 3,14; D – диаметр шарика; h – глубина отпечатка.

Так как при испытании по методу Бринелля удобнее измерять не глубину лунки, а ее диаметр, то величину h нужно выразить через диаметр лунки d, пользуясь соотношением:

h

=![]() (2.3.)

(2.3.)

Тогда формула для определения твердости по Бринеллю получит следующий окончательный вид:

НВ =

=![]() , (2.4.)

, (2.4.)

где P – нагрузка на шарик в кг; D – диаметр шарика в мм и d – диаметр отпечатка в мм.

Чем тверже материал, тем выше число твердости по Бринеллю.

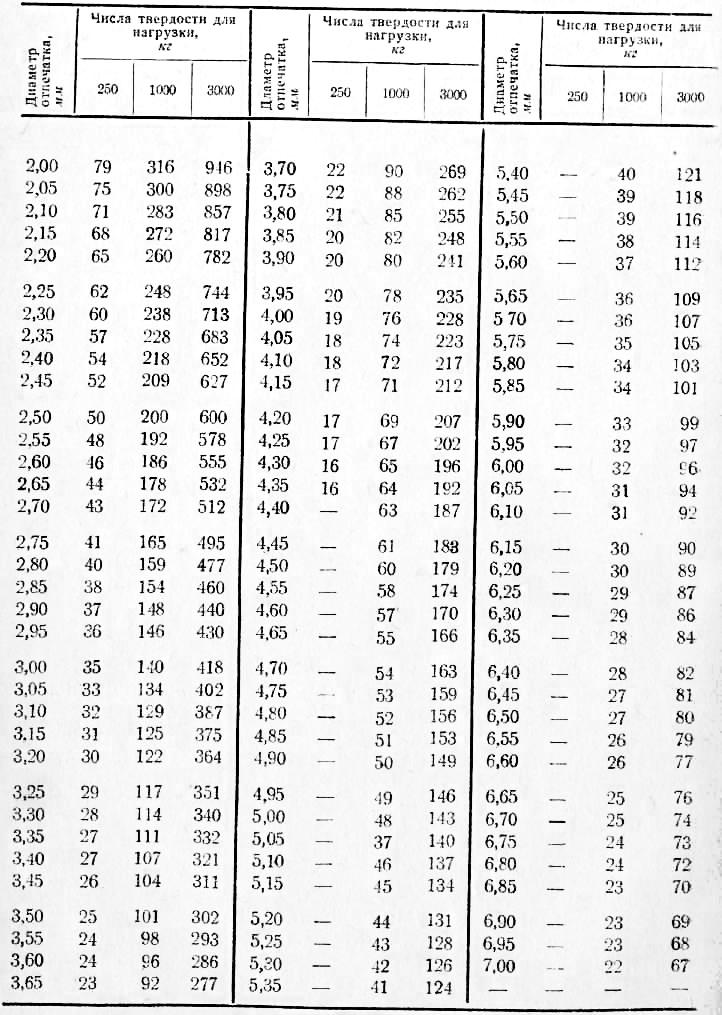

Чтобы не делать кропотливых вычислений при определении твердости по формуле, существуют числовые таблицы, в которых уже вычислены числа твердости для разных диаметров лунки (таблицы. 2.1 и 2.2).

При наличии такой таблицы определение твердости по Бринеллю становится очень простым: измерив диаметр отпечатка и зная величину нагрузки, в таблице находят число твердости испытуемого материала. Например, произведя измерения шариком, диаметр которого10 мм под нагрузкой в 3000 кг, было определено, что диаметр лунки d = 4,5мм находим, что ему соответствует число твердости 179. чем больше диаметр лунки, тем меньше твердость; например, для лунки в 5,35мм находим в таблице число твердости 124 и т.д.

Стальные шарики для испытания твердости по Бринеллю в зависимости от испытуемого материала и толщины образца употребляются трех размеров: диаметром в 10; 5 и 2,5мм.

Нагрузка на шарик при измерении твердости стали и железа берется с таким расчетом, чтобы F = 30 D2 ; для меди, латуни и бронзы берут F = 10 D2 и для особо мягких металлов F = 2,5 D2 , причем p выражено в кг, а D – в мм. Диаметры шариков и соответствующие им нагрузки для испытания различных материалов и в зависимости от толщины образца приведены в таблице 2.3.

Таблица 2.1. Соотношение между диаметром отпечатка и твёрдостью по Бринеллю (D = 10мм)

Таблица 2.2. Соотношение между диаметром отпечатка и твёрдостью по Бринеллю (D = 5мм)

Таблица 2.3. Соотношение между диаметром шарика, толщиной материала и нагрузкой

Диаметр шарика D, мм |

Прикладываемое усилие F, Н |

||||

K=F/D2 |

|||||

|

30 |

10 |

5 |

2,5 |

1 |

10 |

29420 |

9807 |

4903 |

2452 |

980,7 |

5 |

7355 |

2452 |

1226 |

612,9 |

245,2 |

2,5 |

1839 |

612,9 |

306,5 |

153,2 |

61,3 |

1 |

294,2 |

98,1 |

49,0 |

24,5 |

9,81 |

Диапазон твердости HB |

55 – 650 |

35 – 200 |

<55 |

8 – 55 |

3 – 20 |

Измеряются |

Сталь, чугун, медь и ее сплавы, легкие сплавы |

Чугун, сплавы меди, легкие сплавы |

Медь и ее сплавы, легкие сплавы |

Легкие сплавы |

Свинец, олово |

Например, испытывая латунь толщиной 5мм, следует взять 5мм шарик и приложить нагрузку в 250кг.

Чтобы показать, при каких условиях измерялась твердость по Бринеллю, применяют следующий условный метод записи. Для измерения шариком диаметром 10мм, под нагрузкой F в 3000кг и выдержкой в 30 сек. Пишут: HB = 179, а при измерении шариком диаметром 5мм, под нагрузкой в 250кг и с выдержкой в 30 сек: HB250/5/30 и т.д. Таким образом запись HB750/5/30 обозначает, что число твердости по Бринелю, равное 208, получено при вдавливании шарика диаметром 5мм под нагрузкой в 750кг при выдержке в 30 секунд.

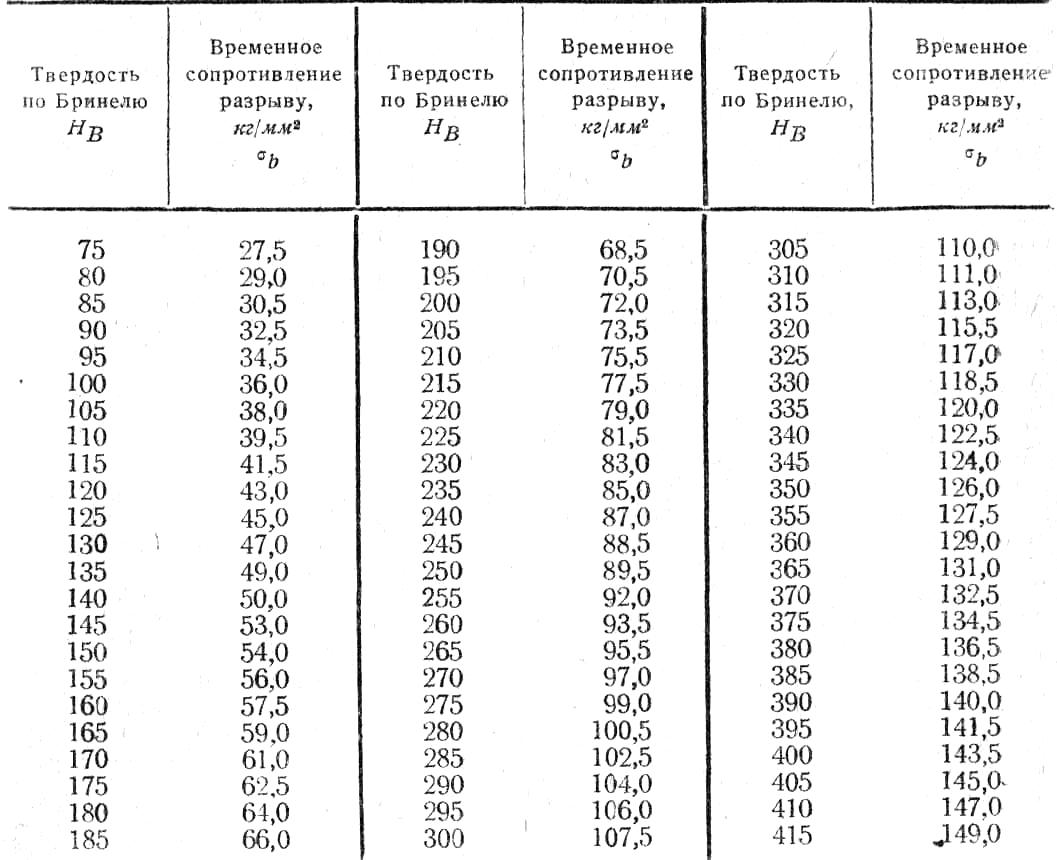

Стремление заменить более длительное и дорогое испытание на разрыв испытанием на твердость привело к предложению эмпирических (выведенных на основании многих опытов) формул, позволяющих по твердости материала приблизительно установить и его прочность, т.е. вычислить величину предела прочности (Gв). В таблице 2.4 приведены значения предела прочности в зависимости от твердости для незакаленной углеродистой стали.

Измерение твердости вдавливанием стального шарика не является универсальным способом. Этот способ не позволяет испытывать материалы с твердостью более 450 НВ, а также измерять твердость тонкого поверхностного слоя (толщиной 1-2мм и менее), поскольку толщина образца должна быть не менее 10-кратной глубины отпечатка.

Таблица 2.4.

Соотношение между твёрдостью (НВ) и

пределом прочности (![]() )

)