- •Тема: Сировина спиртового виробництва

- •Картопля як сировина для спиртового виробництва.

- •Цукровмісна сировина.

- •Органолептичні показники

- •Фізико-хімічні показники

- •Мікробіологічні показники

- •Нетрадиційні види сировини.

- •Допоміжні матеріали

- •Тема : Зберігання сировини спиртового виробництва.

- •Апаратурно-технологічна схема приймання , очистки, зберігання і сортування зерна (первинна і вторинна очистка)

- •Фізіологічні та біохімічні процеси при зберіганні.

- •Фактори які впливають на інтенсивність дихання

- •Зберігання зерна.

- •Санітарний режим у складських приміщеннях

- •Шкідники зерна.

- •Боротьба із шкідниками

- •Норми природних втрат пізньої картоплі при перевезеннях по залізній дорозі в критих вагонах навалом в залежності від тривалості перевезень

- •Зберігання меляси.

- •Тема 3: Виробництво солоду.

- •Процеси при замочуванні зерна

- •Визначення ступені замочування

- •Пророщування зерна

- •Способи пророщування

- •Приготування солодового молока.

- •Інтенсифікація приготування солоду та солодового молока

- •Тема: Виробництво та використання ферментних препаратів у виробництві спирту

- •Поверхневий спосіб культивування

- •Глибинний спосіб культивування

- •Вирощування глибинної культури на виробництві

- •Показники якості ферментних препаратів

- •Норми внесення ферментних препаратів при частковій заміні солоду.

- •Оцукрювання концентрованими ферментними препаратами

- •Тема: Основи технології спирту

- •Принципова схема переробки меляси

- •Виробництво спирту із меляси.

- •Класичні схеми переробки меляси на спирт

- •Приймання та зберігання меляси, підготовка її до зброджування.

- •Теплова обробка інфікованої меляси.

- •Характеристика дріжджів та вимоги до них.

- •Одержання чистої культури дріжджів

- •Фактори, які впливають на розвиток дріжджів

- •Отримання виробничих дріжджів.

- •Зброджування мелясного сусла.

- •Показники зрілої бражки

- •Стерилізація дріжджебродильної апаратури

- •Вдосконалені схеми переробки меляси на спирт

- •Тема. Виробництво спирту із зерна і картоплі

- •Підготовка зерна та картоплі до розварювання

- •Розварювання крохмалевмісної сировини

- •Схеми розварювання сировини.

- •Оцукрювання

- •Приготування виробничих дріжджів

- •Приготування дріжджів Вініферм с2 і Ферміол

- •Зброджування сусла

- •Тема: Виділення спирту з дозрілої бражки. Ректифікація спирту

- •Одержання спирту-ректифікату

- •Особливості одержання сивушного масла (товарного), концентрату головної фракції та їх використання.

- •Приймання , облік і зберігання спирту.

- •Одержання технічного і абсолютного спирту

- •Одержання технічного спирту

- •Одержання абсолютного спирту.

- •Високооктанова кисневмісна добавка (вкд)

- •Технологічний процес виробництва високооктанової кисневмісної добавки до бензинів методом адсорбції

- •Тема: Комплексне використання сировини та утилізація відходів спиртового виробництва

- •Використання зерно-картопляної барди.

- •Технологічна схема виробництва кормових дріжджів на зерно картопляній барді.

- •Виробництво хлібопекарських дріжджів на спиртових заводах

- •Виробництво хлібопекарських дріжджів на спеціалізованих заводах

- •Приготування поживного середовища.

- •Вирощування засівних дріжджів.

- •Вирощування товарних дріжджів.

- •Сушка дріжджів.

- •Вимоги до пресованих хлібопекарських дріжджів

- •Пом’якшення води.

- •Пом’якшення води Nа – катіонітовим способом.

- •Знесолення води методом зворотнього осмосу.

- •Лекція № 72

- •Лекція № 73-74

- •Приготування сортівки.

- •Лекція № 75

- •Лекція № 76-77

- •Лекція № 80-81

- •Фізико-хімічні показники групи лікеро-горілчаних напоїв.

- •Принципова технологічна схема виробництва соків.

- •Лекція № 80-81

- •Приготування морсів.

- •Режим настоювання сировини.

- •Приготування настоїв.

- •Отримання настоїв в екстракційній установці.

- •Одержання настоїв у вакуум-випарній установці.

- •Лекція № 84

- •Лекція № 85

- •Приготування колеру.

- •Лекція № 85

- •Лекція № 85

Глибинний спосіб культивування

Технологічний процес культивування мікроорганізмів – продуцентів ферментів глибинним способом включає такі стадії:

- приготування посівного матеріалу в лабораторії;

- приготування чистої культури мікроорганізмів в виробничих умовах;

- приготування поживного середовища для ферментації;

- ферментація.

Найчастіше в спиртовому виробництві використовують ферментні препарати Глюкаваморин Гх-466 (основний фермент – глюкоамілаза) і Амілоглюкаваморін Гх-466 (основний фермент – α-амілаза і глюкоамілаза 1:3).

Продуцент – Asp. Awamori – 466 в обох випадках однаковий, але склад поживного середовища різний.

Для синтезу α-амілази використовують також продуценти Bac. Subtilis i Bac.Diastaticus та інші.

Поживні середовища встановлюють дослідним шляхом з урахуванням фізіологічних потреб мікроорганізмів. Для глибинного культивування використовують рідке середовище з додаванням джерел азоту, вуглецю, мікроелементів, активаторів росту, стабілізаторів ферментів.

Джерела азоту можуть бути: (NH4)2HPO4 (Діамоній фосфат), кукурудзяний екстракт, витяжка із солодових ростків і т.п.. Найкращим середовищем є середовище, що вміщує амінокислоти, як джерело азоту.

Джерела вуглецю: крохмаль різного походження (борошно різних культур), його частково гідролізують ферментами.

Для одержання технічної культури із високим вмістом ферментів середовище необхідно готувати з високим вмістом крохмалю (18-20% сухих речовин в суслі).

Отже, перший етап: приготування посівного матеріалу (або розмноження посівної культури) проводиться в лабораторії.

Споровий матеріал гриба Asp. Awamori готують в лабораторії на агаризованому поживному середовищі, простерилізованому при 0,1МПа 40хв. Тривалість пророщення – 12 діб в термостаті при 25ºС. Далі з цієї культури готують вже рідкий посівний матеріал в декілька стадій, поступово збільшуючи масу культури продуцента. Для Asp. Awamori таких стадій три:

І стадія. Для Asp. Awamori рідке середовище таке: кукурудзяна мука - 5%, вода – 94,5%, рН (+H2SO4) = 4,8. Готове середовище розливають у качалочні колби по 300мл в кожну і стерилізують при 120- 125 ºС 40-60хв, потім охолоджують до 26 ºС і вносять суспензію конідій з пробірок. Вирощування на качалках при t=24-26 ºС проводять впродовж 36-48 год і готову культуру передають на наступну стадію.

ІІ стадія. Живильне середовище готують аналогічно, розливають в колби V=6л по 2,5л в кожну і засівають посівною культурою з І стадії в кількості 10-12% до об'єму середовища. Культивування - 48 годин при 24-26 ºС.

ІІІ стадія. Проводиться в виробничих умовах, апаратура – інокулятори, поживне середовище – кукурудзяне сусло концентрацією 6% сухих речовин, вирощування протягом 24 годин при t=24-26ºС при активній аерації повітрям 16м3/(м3*год.).

(схема мікробіологічно проста: вихідна культура з пробірки → колби із стерильними висівками → суспензія → виробничий ферментатор).

Вирощування глибинної культури на виробництві

У виробничому інокуляторі, який має аератор, мішалку і оболонку, проводять ІІІ стадію розмноження посівного матеріалу (умови вказані вище).

Далі процес проводять періодичним способом по стадійно:

- підготовка ферментатора до прийому поживного середовища;

- приготування поживного середовища;

- стерилізація поживного середовища;

- охолодження і засів поживного середовища в ферментаторі;

- ферментація.

Приготування поживного середовища відбувається в такому порядку:

Кукурудзяне борошно завантажують у змішувач поз.8, куди при працюючій мішалці вносять воду 1: (2,5-3,0) з t= 45ºС. Далі масу насосом передають у варильний апарат поз.10, який працює під тиском. Температура розварювання 143-145 ºС, р= 0,3-0,4 МПа, розварювання проводиться гострою парою і триває 15-20хв. Далі розварена маса поступає в оцукрював поз.11, куди спочатку додають воду 5% від об'єму розвареної маси. Через оболонку пропускають воду і масу охолоджують до 63 ºС і додають солодове молоко для оцукрювання. Тривалість оцукрювання 30хв, t= 58-60ºС. Далі маса – сусло (18-20% сухих речовин, рН = 5,3-5.6) насосом поз.19 через контактну головку поз.18, де нагрівається до 120-125 ºС, поступає в трубчастий стерилізатор поз.20, де витримується 30-40хв для стерилізації і охолоджується в теплообміннику поз.21 до 35 ºС. далі маса сусло поступає в ферментер поз.24, в якому в процесі заповнення підтримується тиск 0,1-0,12 МПа.

Якщо середовище готують для інокулятора (ІІІ стадія приготування посівного матеріалу), тоді використовують змішувач поз.15, куди спочатку необхідно воду, апотім сусло із оцукрювача у співвідношенні 1:2, і концентрація сухих речовин стає 6%. Після ретельного перемішування сусло розбавлене нагрівають у контактній головці поз.17 до 85 ºС шляхом багаторазового перекачування. Підігріте сусло передають у підготовлений інокулятор поз.23. в нього також вноситься соняшникова олія як піногасник. Вся маса парою через барботер нагрівається до 121-123 ºС (тиск 0,1-0,15 МПа) при закритому вихлопному вентилю і витримують 1 год. потім охолоджують, знижуючи тиск до 0,03-0,05 МПа. Далі в апарат подають стерильне повітря і підтримують тиск 0,02-0,03 МПа. Охолодження продовжують до 27 ºС пропусканням води по оболонці апарату. Далі середовище засівають культурою із другої стадії вручну через люк з додержанням стерильних умов. Умови пророщування дані вище.

Розмноження мікроорганізмів у ферментаторі розпочинають з того, що із інокулятора тиском повітря передають готову засівну культуру в сусло ферментера. Після цього включають змішувач і починають процес вирощування культури. Кількість посівного матеріалу – 3% об'єму поживного середовища в апараті.

Режим вирощування культури: t = 34-35ºС, р = 0,02-0,03 МПа, інтенсивність аерування 30-60м3/(м3*год), частота обертів мішалки 2,5-2,8 с-1, тривалість пророщування 120-160 год.

Готовність культури визначають за виглядом мікроорганізмів: не дозволяють утворюватись спорам, конідіям.

Готовий препарат передають насосом в стерильні збірники, в яких є система охолодження до 8-12 ºС. в ці збірники при перемішуванні додають 40%-ний розчин формаліну з розрахунку 2л на 1м3 культуральної рідини. Після чого препарат перекачують у розхідні збірники. Ферментер і трубопроводи дезінфікують і готують до наступної стадії.

Повітря витрачається у великій кількісті і воно повинно бути стерильним. Готують його таким чином. Повітря забирають з вулиці, пропускають його через вісциновий фільтр грубої очистки поз.1. для подачі повітря встановлюються компресори поз.2. Відділення вологи та масла від повітря після компресора відбувається у вологовідокремлювачі поз.3 і масловідокремлювачі поз.5. в теплообміннику поз.4 повітря нагрівається до температури 60-80ºС. Очищення повітря після теплообмінника поз.4 та масловідокремлювача поз.5 від сторонньої мікрофлори відбувається в загальному фільтрі поз.6, який заповнений базальтовим волокном. Після головного фільтра повітря подається у колектор, а потім додатково очищується на індивідуальних фільтрах поз.22 і 25, які також заповнені базальтовим волокном і встановлені відповідно перед кожним інокулятором і ферментером.

Індивідуальні фільтри стерилізуються разом з посівним апаратом і ферментером гострою парою на протязі 2 год при тиску 0,18-0,20 мПа.

Систематично ведуть контроль за стерильністю повітря, що поступає на аерацію повітря.

Розглянутий спосіб є періодичним, який характеризується наявністю таких етапів, як заповнення апаратів, проведення процесу, звільнення і підготовка апаратів до наступного заповнення. Безперервні методи культивування розроблені і вони полягають в тому, що ферментери об'єднують в одну батарею, в перший за ходом ферментер постійно подають поживне середовище, а із останнього в батареї забирають готову культуру. Але розповсюдження ця схема не набула із-за ймовірності розвитку інфекції та її швидкого розповсюдження по всьому потоку.

Норми витрат сировини, матеріалів і енергоресурсів в значній мірі залежить від виду мікроорганізмів, який культивують. Відповідні дані наводяться в технологічних інструкціях по виробництву того чи іншого виду ферментного препарату.

Зберігання і транспортування глибинної культури.

Глибинні культури Глюкаваморина Гх-466 та Аміломезентерина Гх після приготування також практично відразу передаються на використання на виробництво. При необхідності ці глибинні культури можуть зберігатися в збірниках із системою охолодження при температурі 10-12ºС на протязі 5-6 діб (Аміломезентерин не більше 4 діб).

Дозволяється транспортувати вказані ферментні препарати на відстань до 200км в спеціально обладнаних молоковозах або пиво возах, забезпечених теплоізоляцією, при температурі 10-12 ºС.

Одержання концентрованих та очищенних ферментних препаратів

Глибинні культури не можуть зберігатись тривалий час в рідкому стані без втрат активності, перевозити їх економічно недоцільно, оскільки в них велика кількість води (до 95-96%). Тому краще одержані технічні культури концентрувати.

Концентрування можна проводити упарюванням під вакуумом на випарних установках з одержанням сиропів при температурах, які забезпечують збереження ферментів, або висушуванням на розпилювальних сушарках з одержанням порошкоподібних ферментних препаратів.

Проте ці способи широкого розповсюдження не набули, а зараз широко використовується спосіб концентрування глибинних культур ультрафільтрацією.

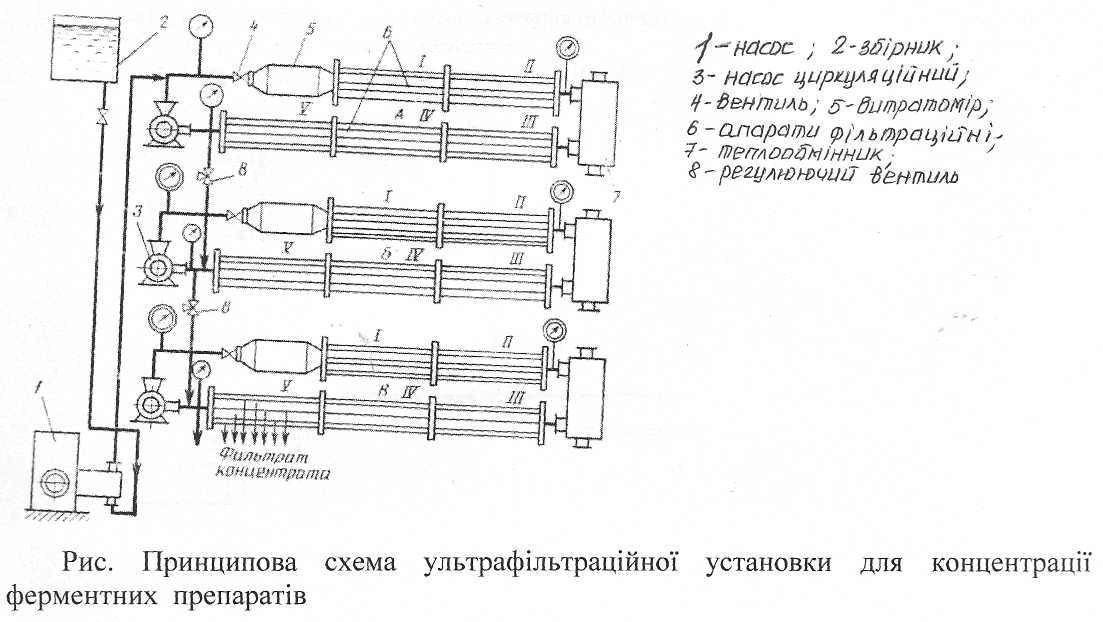

В основі способу лежить процес фільтрації ферментованого середовища через ряд напівпроникних мембран, внаслідок чого ферменти та інші високомолекулярні сполуки затримуються або виводяться з апарату у вигляді концентрованого сиропу. Вода і частина низькомолекулярних речовин проходять через мембрани і видаляються. Процес одержання концентрованих ферментних препаратів показаний на рис.