- •Технология открытых горных работ

- •Предисловие

- •Методические рекомендации

- •Часть 1. Технологические процессы

- •1. Введение в дисциплину

- •1.1. Цель преподавания и задачи обучения

- •1.2. Горные породы и полезные ископаемые

- •1.3. Структура мировой добычи минерального сырья. Состояние минерально-сырьевой базы России

- •1.4. Формы залегания месторождений полезных ископаемых. Элементы залегания Формы залегания месторождений полезных ископаемых разнообразны и связаны с условиями образования (рис. 1.1).

- •1.5. Характеристика горных пород как объекта разработки

- •1.6. Горнодобывающая промышленность. Горные предприятия

- •1.7. Способы разработки месторождений полезных ископаемых

- •2. Общие сведения о технологии открытых горных работ

- •2.1. Особенности открытых горных работ

- •2.2 Место и роль открытых горных работ в горнодобывающих отраслях промышленности

- •2.3 Объекты и условия открытых горных работ

- •2.4 Основные понятия и термины

- •2.5. Общие сведения об экономике

- •2.6. Этапы и периоды открытой разработки

- •2.7. Понятие о коэффициентах вскрыши

- •2.8. Параметры карьера. Общие сведения об оконтуривании карьеров

- •2.9. Общая характеристика технологических процессов

- •Контрольные вопросы и задания

- •3. Подготовка горных пород к выемке

- •3.2. Механические способы подготовки горных пород к выемке

- •3.3. Подготовка скальных пород взрывом

- •3.4. Параметры взрывных скважин

- •3.5. Технология буровых работ

- •3.6. Производительность буровых станков

- •3.7. Организация и основы безопасного ведения буровых работ

- •3.8. Технологическая характеристика взрывчатых веществ

- •3.9. Средства инициирования

- •3.10. Расположение и порядок взрывания скважинных зарядов

- •3.11. Принципы расчета скважинных зарядов в отдельной скважине и блоке

- •3.12. Характеристика развала взорванной горной массы

- •3.13. Разрушение негабаритных кусков

- •3.14. Механизация вспомогательных работ при взрывании

- •3.15. Особенности взрывных работ на карьерах облицовочного камня

- •3.16. Организация взрывных работ на карьерах

- •3.17. Основы безопасного ведения взрывных работ

- •4. Выемочно-погрузочные работы

- •4.1. Технологические схемы выемки и погрузки. Виды забоев

- •4.2. Средства механизации выемочно-погрузочных работ

- •4.3. Выемка и погрузка одноковшовыми экскаваторами. Типы одноковшовых экскаваторов.

- •4.4. Технологические параметры и забои механических лопат и драглайнов

- •4.5. Особенности отработки сложных забоев

- •4.6. Выемка и погрузка многоковшовыми экскаваторами

- •4.7. Основные технологические параметры цепных многоковшовых и роторных экскаваторов

- •4.8. Порядок разработки и параметры забоев

- •4.9. Производительность экскаваторов

- •4.10. Выемочно-транспортирующие машины

- •4.11. Технологические схемы работы и производительность выемочно-погрузочных машин

- •4.12. Особенности выемочно-погрузочных работ на карьерах природного камня

- •4.13. Механизация вспомогательных работ

- •4.14. Интенсификация процессов погрузки при цикличной технологии

- •4.15. Технологические параметры и забои мобильного выемочно-погрузочного оборудования непрерывного действия

- •4.16. Основы организации выемочных работ

- •4.17. Общие принципы безопасного ведения выемочно-погрузочных работ

- •5. Перемещение карьерных грузов

- •5.1. Особенности работы карьерного транспорта. Грузооборот и грузопотоки карьера

- •5.2. Технологическая оценка основных видов карьерного транспорта

- •5.3. Характеристика пути и подвижного состава железнодорожного транспорта

- •5.4. Схемы развития путей и обмен составов на уступах

- •5.5. Принципы расчета полезной массы поезда, пропускной и провозной способности коммуникаций

- •5.6. Перемещение железнодорожных путей на карьерах

- •5.7. Характеристика автодорог и подвижного состава карьерного автомобильного транспорта

- •5.8. Обмен машин в забоях и на отвалах

- •5.9. Основы организации движения колесного транспорта

- •5.10. Производительность и парк подвижного состава колесного транспорта

- •5.11. Конструкция и технологические параметры карьерных ленточных конвейеров

- •5.12. Расчет производительности ленточных конвейеров

- •5.13. Комбинированный карьерный транспорт. Конструкция перегрузочных пунктов

- •5.14. Интенсификация погрузочно-транспортных работ при использовании комбинированного транспорта

- •5.15. Механизация вспомогательных работ на карьерном транспорте

- •5.16. Экологические проблемы при эксплуатации транспортных машин

- •5.17. Основные требования правил безопасности при работе транспорта

- •5.18. Основные аспекты применения аэротехнологии

- •6. Отвалообразование вскрышных пород

- •6.1. Общие положения

- •6.2. Технология отвалообразования при железнодорожном транспорте вскрыши

- •6.3. Отвалообразование при автотранспорте

- •6.4. Отвалообразование при конвейерном транспорте

- •6.5. Отвальные работы с использованием вибротехники

- •6.6. Аэротехнология при производстве отвальных работ

- •6.7. Основы безопасного сооружения и эксплуатации отвалов

- •6.8. Экологические проблемы и рекультивация площадей, нарушенных открытыми горными работами

- •Контрольные вопросы и задания

- •7.2. Вскрывающие горные выработки, их назначение и параметры

- •7.3. Формы трасс капитальных траншей

- •7.4. Классификация способов вскрытия

- •7.5. Подготовка новых горизонтов

- •7.6. Последовательность вскрытия и производства горно-капитальных работ

- •7.7. Технологические схемы проведения траншей

- •8.2. Классификация систем разработки

- •8.3. Элементы системы разработки и их параметры

- •8.4. Соразмерность развития горных работ в карьере. Показатели интенсивности разработки

- •8.5. Производственная мощность карьера

- •8.6. Принципы формирования технологических схем

- •8.7. Технологическая классификация комплексов оборудования

- •9. Разработка горизонтальных и пологих месторождений

- •9.1. Системы разработки и технологические схемы

- •9.2. Общие принципы вскрытия рабочих горизонтов

- •9.3. Порядок отработки карьерных полей

- •9.4. Перевалка пород одноковшовыми экскаваторами

- •9.5. Технологические схемы с консольными отвалообразователями и транспортно-отвальными мостами

- •9.6. Транспортные технологические схемы

- •9.7. Технологические схемы с использованием автономных выемочно-погрузочных машин непрерывного действия

- •10.2. Системы разработки

- •10.3. Подготовка горизонтов

- •10.4. Формирование схем вскрытия

- •10.5. Технологические особенности производства горных работ при использовании различных видов транспорта.

- •Контрольные вопросы и задания

- •11.2. Особенности горных работ на щебеночных карьерах

- •11.3. Вскрытие и системы разработки на карьерах по добыче природного камня

- •12.2. Способы разработки с применением плавучих земснарядов

- •12.3. Технология разработки россыпных месторождений драгами

- •12.4. Особенности разработки проявлений россыпного золота микро-дражным способом

- •12.5. Особенности добычи полезных ископаемых со дна морей и океанов

- •Контрольные вопросы и задания

- •Заключение

- •Алфавитно-предметный указатель

- •Библиографический список

- •Оглавление

- •Часть 1. Технологические процессы

- •Часть II. Технология открытых горных работ

6.2. Технология отвалообразования при железнодорожном транспорте вскрыши

Характерная особенность отвалообразования при использовании железнодорожного транспорта – большой диапазон возможных средств механизации.

Плужное отвалообразование (рис. 6.2) находит применение на карьерах небольшой производительности с разбросанными отвальными участками (особенно при расположении их на косогорах). В качестве основного оборудования используют самоходные, реже прицепные отвальные плуги – машины с исполнительным органом в виде основного и вспомогательного лемехов, смонтированных на железнодорожной платформе. Подъем, опускание и поворот лемехов производят пневмоцилиндрами. Масса тяжелых плугов достигает 50–70 т, максимальный вылет главного крыла – 7,5 м, рабочая скорость 6–10 км/ч, средняя сменная производительность – 3,5–5 тыс. м3.

Р

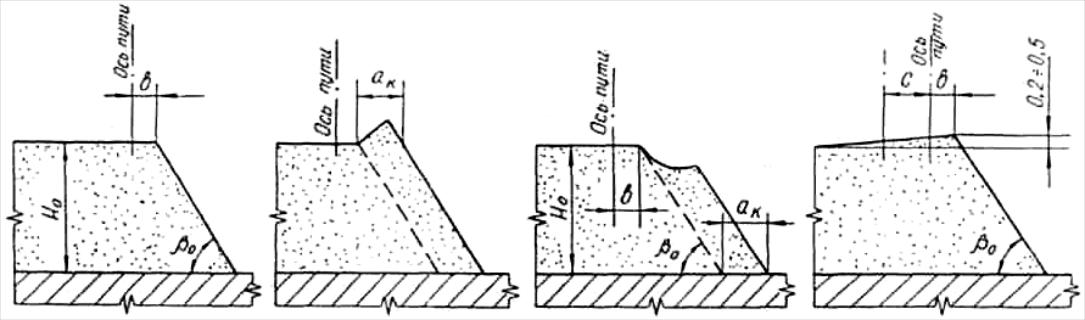

а б в г

Рис.

6.2. Схема плужного отвалообразования

Наибольший шаг передвижки путей (м)

![]() , (6.1)

, (6.1)

где с – шаг передвижки путей, м; ак – вылет главного крыла отвального плуга, м; b – безопасное расстояние от оси пути до верхней бровки откоса уступа, м.

По правилам безопасности [15] расстояние от железнодорожного пути до бровки плужного отвала после каждой передвижки путей устанавливают в зависимости от устойчивости яруса отвала, оно составляет: не менее 1,6 м – при грузоподъемности думпкара до 60 т; и 1,8 м – при грузоподъемности думпкара более 60 т.

Обычно с = 1,5–2,5 м, реже 3–4 м. Передвижку пути ведут путепередвигателями цикличного действия. Высота уступов ограничена их устойчивостью и составляет 10–25 м.

Количество составов, разгружаемых на отвальном тупике за смену (ед.):

![]() , (6.2)

, (6.2)

где f = 0,85–0,95 – коэффициент неравномерности работы транспорта; ηп= 0,6–0,8 – коэффициент, учитывающий время на профилирование отвала; tp и to – соответственно, время разгрузки и обмена состава, ч.

Сменная приемная способность отвального тупика (м3):

Wс = Nc·nв·Vф, (6.3)

здесь nв – количество вагонов в составе; Vф – фактический объем породы в кузове вагона, м3.

Приемная емкость отвального тупика (м3)

![]() , (6.4)

, (6.4)

здесь ho – высота отдельного уступа, м; Lот – длина отвального тупика, м; Kро – коэффициент остаточного разрыхления пород в отвале [25].

Длина отвальных тупиков находится в пределах 500–2500 м.

Общее количество отвальных тупиков, (ед.):

, (6.5)

, (6.5)

где Ав – годовой объем вскрыши, поступаемой на отвал, м3; tпт – продолжительность переукладкн пути на отвальном тупике, смен; nсм – количество рабочих смен отвального тупика за сутки; NP – число рабочих дней карьера за год.

Основные достоинства плужных отвалов: низкие стоимость отвального оборудования и себестоимость отвалообразования; недостатки: ограниченная высота отвалов, малая приемная способность, большой объем путепередвижных и ремонтно-путевых работ, трудность обеспечения нормального состояния пути на свежеотсыпанном отвале из-за его просадок и перекосов.

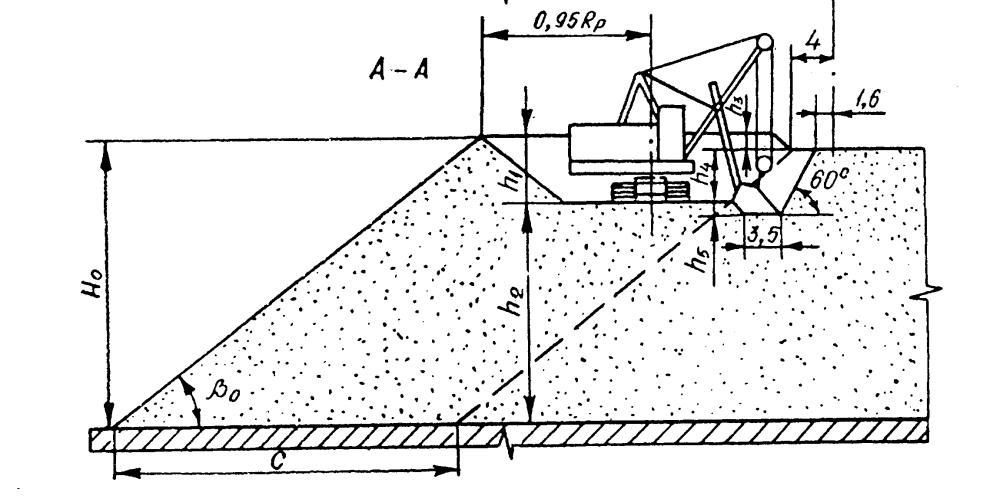

Наиболее широко распространено на карьерах экскаваторное отвалообразование. В качестве отвального оборудования применяют мехлопаты, драглайны, отвальные многоковшовые экскаваторы-абзетцеры. При использовании мехлопат отвальный уступ разделяют на два подуступа. Транспортные пути располагают на кровле верхнего подуступа, мехлопату – на кровле нижнего (рис. 6.3). Разгрузку породы из думпкаров ведут в бункер-приямок, создаваемый экскаватором. Длина его равна 16–20 м, а глубина – 1,0–2,0 м. Расстояние между верхней бровкой бункера и осью пути по правилам безопасности должно быть не менее 1,6 м.

Рис.6.3. Схема

отвалообразования с использованием

мехлопаты

Экскаватор перемещает породу из приемного бункера вперед по ходу в нижний подуступ, сбоку под откос отвала и сзади себя в верхний подуступ (рис. 6.3). Если складируемые породы устойчивы, то заполняют одновременно оба подуступа. Затем осуществляют перегон экскаватора, переукладку пути и начинают отсыпку новой заходки. В слабоустойчивых породах сначала укладывают породу в нижний подуступ при прямом ходе экскаватора. При обратном движении мехлопаты ведут заполнение верхнего подуступа. Такая схема позволяет избежать холостых перегонов и сводит к минимуму возможность оползневых явлений, так как экскаватор перемешается по уплотненному отвалу. Рациональная длина отвального тупика 1–2 км, иногда до 3,5 км. Высота нижнего подуступа зависит от устойчивости пород и составляет 15–60 м. Высота верхнего подуступа h1 не должна превышать максимальной высоты разгрузки:

h1 = h3 + h4, (6.6)

где h3=1,5 – превышение вновь отсыпаемого отвала над старым, м; h4 – высота отвального забоя,, м.

Обычно высота отвального забоя составляет половину максимальной высоты черпания экскаватора. Шаг переукладки пути (рис. 6.3) можно определить по формуле:

![]() , (6.7)

, (6.7)

здесь RP – максимальный радиус разгрузки экскаватора, м; Rч – максимальный радиус черпания экскаватора, м; lб – длина приемного бункера, м.

Количество составов, разгружаемых на отвальном тупике за смену, приемную емкость, приемную способность отвала и число тупиков (экскаваторов) рассчитывают по формулам (6.2)–(6.5) без коэффициента, учитывающего затраты временим на профилирование отвала.

Оптимальную модель отвального экскаватора выбирают, приравнивая его производительность (табл. 6.1) к приемной способности отвального тупика. Вместимость ковша экскаватора других моделей можно установить, решив совместно выражения (6.2), (6.3) и (4.14).

Планировку трассы на экскаваторных отвалах осуществляют бульдозерами. Переукладку путей ведут стреловыми кранами на рельсовом, реже на гусеничном ходу и тракторными путепереукладчиками-планировщиками. При использовании последних бульдозеры для планировочных работ не нужны.

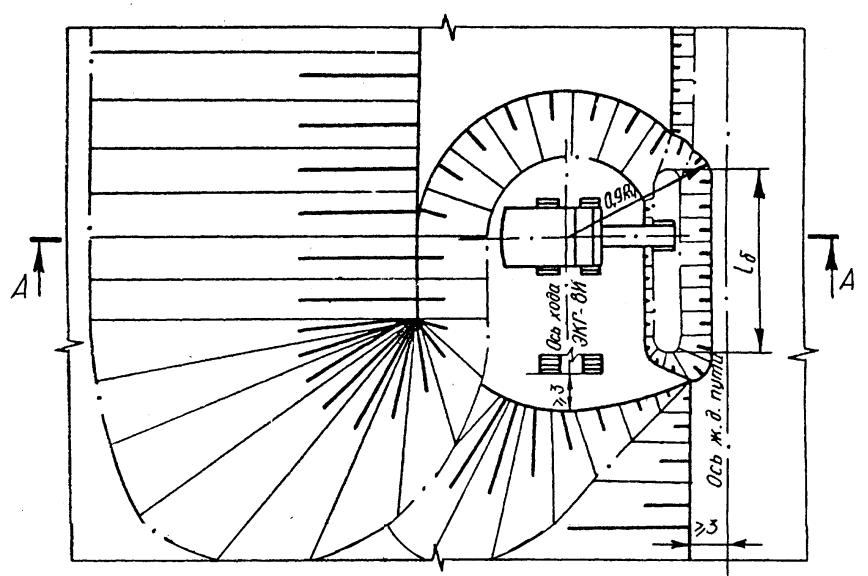

Объем путепереукладочных и путеремонтных работ на отвалах может быть значительно снижен при использовании драглайнов (рис. 6.4). Применяемые схемы драглайнового отвалообразования различают по числу тупиков, обслуживаемых одним экскаватором, способам отсыпки отвальных ярусов и порядку их заполнения. Ширина отвальной заходки для экскаваторов ЭШ-10/70, ЭШ-13/50, ЭШ-15/90 может достигать 90–162 м. [37]. Недостатки драглайнового отвалообразования: меньшая производительность по сравнению с мехлопатами, затруднительность работы при тумане, снегопаде или сильном ветре.

Таблица 6.1. Сменная производительность отвальных экскаваторов, м3 (по Гипроруде)

Экскаватор |

Песчаные породы |

Суглинки |

Глинистые породы |

Полускальные породы |

Скальные породы |

||

нормальные |

вязкие |

нормальные |

вязкие |

||||

ЭКГ-4,6 |

3050 |

2750 |

2050 |

2350 |

1700 |

2300 |

1850 |

ЭКГ-5 |

3500 |

3050 |

2200 |

2500 |

1800 |

2450 |

2050 |

ЭКГ-6,3 |

4350 |

3850 |

2750 |

3200 |

2300 |

3100 |

2500 |

ЭКГ-8и |

4850 |

4350 |

3300 |

3600 |

2600 |

3550 |

2900 |

ЭКГ-12,5 |

6650 |

6000 |

4450 |

4900 |

3550 |

4750 |

3850 |

ЭКГ-20 |

9850 |

9300 |

6900 |

7400 |

4200 |

7200 |

4500 |

ЭШ-5/45 |

2050 |

1800 |

1450 |

1650 |

1250 |

– |

– |

ЭШ-10/70 |

3000 |

3000 |

2350 |

2750 |

2000 |

– |

– |

При размещении в отвалах мягких вскрышных пород используют также отвальные многоковшовые экскаваторы-абзетцеры с роторным или цепным заборным механизмом, консольным ленточным конвейером и планирующим устройством длиной 10–12 м. Благодаря возможности поворота отвальной консоли на 180–360° абзетцер может отсыпать отвалы в два яруса, общей высотой до 70–90 м.

Породу из думпкаров разгружают в приемную траншею длиной в 1–2 состава и глубиной 2–3 м, которую образует сам абзетцер. При отсыпке отвалов в два яруса экскаватор, приемную траншею и железнодорожные пути размещают на кровле нижнего подуступа. Двигаясь вдоль траншеи, абзетцер ведет выемку породы и укладывает ее попеременно в нижний и верхний ярусы отвала. По мере заполнения нижнего яруса его поверхность планируют, засыпают траншею, после чего путепередвигатель непрерывного действия перемещает приемные и подэкскаваторные пути в новое положение. Затем вновь создают траншею, и цикл повторяется.

Ш

Рис.6.4. Схема

отвалообразования с использованием

драглайна:

hк

– глубина приемного котлована; lб

– длина приемного котлована; hн

– высота первоначальной насыпи; р –

безопасное расстояние от оси

железнодорожного пути до верхней бровки

приемного котлована

Бульдозерное отвалообразование получает широкое распространение на отвалах высотой более 20 м при складировании мягких и полускальных хорошо разрыхленных пород. Его основные достоинства: невысокая стоимость (по сравнению с экскаваторами) отвального оборудования и малые эксплуатационные расходы, большой шаг переукладки путей, гибкая связь отвальных и транспортных работ. Недостатки: зависимость производительности бульдозеров от климатических условии и типа складируемых пород, повышенный износ ходовой части бульдозеров и большой расход жидкого топлива.

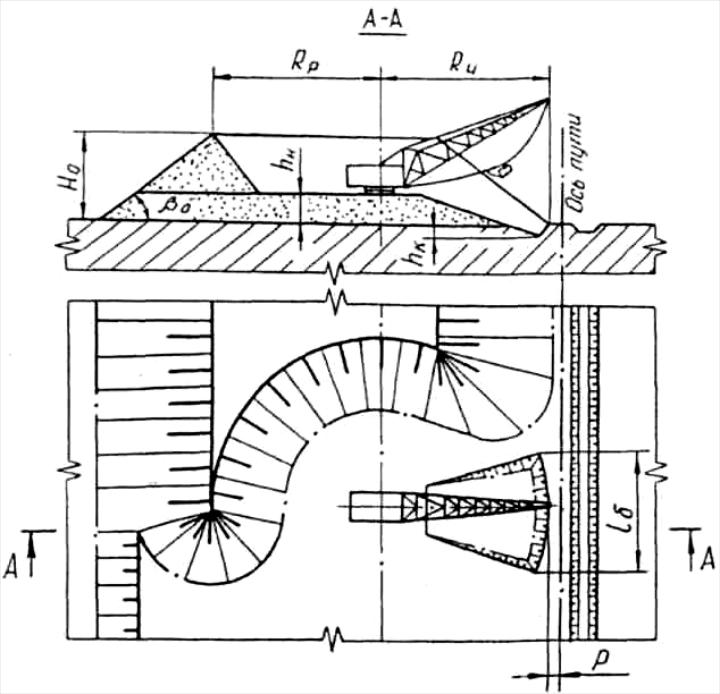

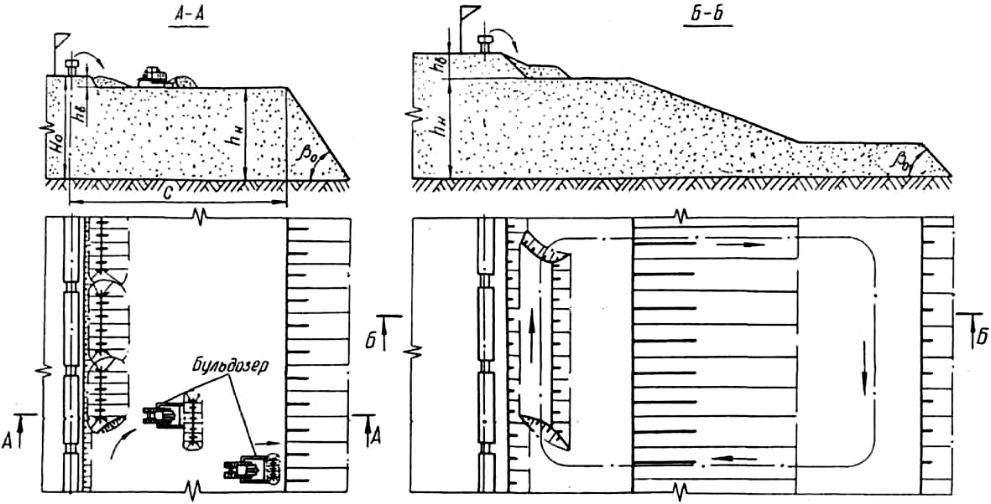

Отвальный уступ с общей высотой 30–50 м при этом способе отвалообразования разделяют на два подуступа (рис. 6.5). Высоту верхнего подуступа hв (м) выбирают с таким расчетом, чтобы вся разгружаемая порода была размещена ниже рельсового пути. Обычно hв =1,7–2,0 м. Длина отвального тупика составляет 1,2–1,5 км. Экономически целесообразная ширина отвальной заходки (шаг перемещения путей) – 30–60 м. Расчет показателей отвальных работ ведут по формулам (6.2)–(6.5).

а б

Рис.6.5. Схема

бульдозерного (а)

и скреперного (б)

отвалообразования при использовании

железнодорожного транспорта

Применяют несколько технологических схем (рис. 6.5). Наиболее эффективна комбинированная с двумя бульдозерами (схема а), один из которых, оснащенный универсальным отвалом, занят на перемещении породы из навала в промежуточное положение (на шаг до 4–7,5 м), а второй сдвигает ее под откос. Сменная производительность первого бульдозера достигает 6000 м3, второго – 1500–2800 м3. Нижний подуступ отсыпают при движении от въезда к концу тупика, верхний – в обратном направлении. Планировку трассы и перемещение путей осуществляют отвальными бульдозерами или тракторными путенереукладчиками-планировщиками. Широкое внедрение этого способа могут обеспечить мощные бульдозеры.

Интенсификации разгрузки составов большой вместимости и уменьшению объема путевых работ способствует также скреперное отвалообразование. В этом случае породу загружают в приемную яму, предварительно, планируют мощными бульдозерами, а затем укладывают в отвале большегрузными колесными скреперами при кольцевой схеме движения (схема б). Высота верхнего подуступа (глубина приемной ямы) составляет до 3 м. Ширина отвальной заходки может достигать 400–500 м. Отвальные работы ведут отдельными блокам» длиной 200–300 м. Наиболее эффективна двухблочная схема, когда в одном из блоков идет разгрузка составов, а в другом – скреперование [37]. Годовая приемная способность отвального тупика может достигать 4,5–8,0 млн. м3. Следовательно, на крупных карьерах с годовым объемом вскрыши 15–20 млн. м3 достаточно иметь 3–4 тупика, что будет способствовать резкому снижению трудоемкости работ. Скреперное отвалообразование эффективно для тех же условий, что и бульдозерное. Несомненному развитию этого способа будет способствовать создание скреперов с вместимостью ковшей 40–50 м3.

Для увеличения приемной емкости отвалов используют гидроотвалообразование. Разгружаемую из вагонов породу смывают с откоса струями воды из водовода с насадками, проложенного вдоль откоса (рис. 6.6), из гидромониторов, расположенных с боков разгрузочной площадки или из аккумулирующей емкости, сооружаемой на насыпи за разгрузочной площадкой [25]. Pacход воды на 1 м3 породы, укладываемой в отвал, составляет от 0,25 до 0,4 м3. Этот способ применяют при необходимости возведения отвалов из малоустойчивых пород: торф, рыхлые суглинки и супеси.