- •Технология открытых горных работ

- •Предисловие

- •Методические рекомендации

- •Часть 1. Технологические процессы

- •1. Введение в дисциплину

- •1.1. Цель преподавания и задачи обучения

- •1.2. Горные породы и полезные ископаемые

- •1.3. Структура мировой добычи минерального сырья. Состояние минерально-сырьевой базы России

- •1.4. Формы залегания месторождений полезных ископаемых. Элементы залегания Формы залегания месторождений полезных ископаемых разнообразны и связаны с условиями образования (рис. 1.1).

- •1.5. Характеристика горных пород как объекта разработки

- •1.6. Горнодобывающая промышленность. Горные предприятия

- •1.7. Способы разработки месторождений полезных ископаемых

- •2. Общие сведения о технологии открытых горных работ

- •2.1. Особенности открытых горных работ

- •2.2 Место и роль открытых горных работ в горнодобывающих отраслях промышленности

- •2.3 Объекты и условия открытых горных работ

- •2.4 Основные понятия и термины

- •2.5. Общие сведения об экономике

- •2.6. Этапы и периоды открытой разработки

- •2.7. Понятие о коэффициентах вскрыши

- •2.8. Параметры карьера. Общие сведения об оконтуривании карьеров

- •2.9. Общая характеристика технологических процессов

- •Контрольные вопросы и задания

- •3. Подготовка горных пород к выемке

- •3.2. Механические способы подготовки горных пород к выемке

- •3.3. Подготовка скальных пород взрывом

- •3.4. Параметры взрывных скважин

- •3.5. Технология буровых работ

- •3.6. Производительность буровых станков

- •3.7. Организация и основы безопасного ведения буровых работ

- •3.8. Технологическая характеристика взрывчатых веществ

- •3.9. Средства инициирования

- •3.10. Расположение и порядок взрывания скважинных зарядов

- •3.11. Принципы расчета скважинных зарядов в отдельной скважине и блоке

- •3.12. Характеристика развала взорванной горной массы

- •3.13. Разрушение негабаритных кусков

- •3.14. Механизация вспомогательных работ при взрывании

- •3.15. Особенности взрывных работ на карьерах облицовочного камня

- •3.16. Организация взрывных работ на карьерах

- •3.17. Основы безопасного ведения взрывных работ

- •4. Выемочно-погрузочные работы

- •4.1. Технологические схемы выемки и погрузки. Виды забоев

- •4.2. Средства механизации выемочно-погрузочных работ

- •4.3. Выемка и погрузка одноковшовыми экскаваторами. Типы одноковшовых экскаваторов.

- •4.4. Технологические параметры и забои механических лопат и драглайнов

- •4.5. Особенности отработки сложных забоев

- •4.6. Выемка и погрузка многоковшовыми экскаваторами

- •4.7. Основные технологические параметры цепных многоковшовых и роторных экскаваторов

- •4.8. Порядок разработки и параметры забоев

- •4.9. Производительность экскаваторов

- •4.10. Выемочно-транспортирующие машины

- •4.11. Технологические схемы работы и производительность выемочно-погрузочных машин

- •4.12. Особенности выемочно-погрузочных работ на карьерах природного камня

- •4.13. Механизация вспомогательных работ

- •4.14. Интенсификация процессов погрузки при цикличной технологии

- •4.15. Технологические параметры и забои мобильного выемочно-погрузочного оборудования непрерывного действия

- •4.16. Основы организации выемочных работ

- •4.17. Общие принципы безопасного ведения выемочно-погрузочных работ

- •5. Перемещение карьерных грузов

- •5.1. Особенности работы карьерного транспорта. Грузооборот и грузопотоки карьера

- •5.2. Технологическая оценка основных видов карьерного транспорта

- •5.3. Характеристика пути и подвижного состава железнодорожного транспорта

- •5.4. Схемы развития путей и обмен составов на уступах

- •5.5. Принципы расчета полезной массы поезда, пропускной и провозной способности коммуникаций

- •5.6. Перемещение железнодорожных путей на карьерах

- •5.7. Характеристика автодорог и подвижного состава карьерного автомобильного транспорта

- •5.8. Обмен машин в забоях и на отвалах

- •5.9. Основы организации движения колесного транспорта

- •5.10. Производительность и парк подвижного состава колесного транспорта

- •5.11. Конструкция и технологические параметры карьерных ленточных конвейеров

- •5.12. Расчет производительности ленточных конвейеров

- •5.13. Комбинированный карьерный транспорт. Конструкция перегрузочных пунктов

- •5.14. Интенсификация погрузочно-транспортных работ при использовании комбинированного транспорта

- •5.15. Механизация вспомогательных работ на карьерном транспорте

- •5.16. Экологические проблемы при эксплуатации транспортных машин

- •5.17. Основные требования правил безопасности при работе транспорта

- •5.18. Основные аспекты применения аэротехнологии

- •6. Отвалообразование вскрышных пород

- •6.1. Общие положения

- •6.2. Технология отвалообразования при железнодорожном транспорте вскрыши

- •6.3. Отвалообразование при автотранспорте

- •6.4. Отвалообразование при конвейерном транспорте

- •6.5. Отвальные работы с использованием вибротехники

- •6.6. Аэротехнология при производстве отвальных работ

- •6.7. Основы безопасного сооружения и эксплуатации отвалов

- •6.8. Экологические проблемы и рекультивация площадей, нарушенных открытыми горными работами

- •Контрольные вопросы и задания

- •7.2. Вскрывающие горные выработки, их назначение и параметры

- •7.3. Формы трасс капитальных траншей

- •7.4. Классификация способов вскрытия

- •7.5. Подготовка новых горизонтов

- •7.6. Последовательность вскрытия и производства горно-капитальных работ

- •7.7. Технологические схемы проведения траншей

- •8.2. Классификация систем разработки

- •8.3. Элементы системы разработки и их параметры

- •8.4. Соразмерность развития горных работ в карьере. Показатели интенсивности разработки

- •8.5. Производственная мощность карьера

- •8.6. Принципы формирования технологических схем

- •8.7. Технологическая классификация комплексов оборудования

- •9. Разработка горизонтальных и пологих месторождений

- •9.1. Системы разработки и технологические схемы

- •9.2. Общие принципы вскрытия рабочих горизонтов

- •9.3. Порядок отработки карьерных полей

- •9.4. Перевалка пород одноковшовыми экскаваторами

- •9.5. Технологические схемы с консольными отвалообразователями и транспортно-отвальными мостами

- •9.6. Транспортные технологические схемы

- •9.7. Технологические схемы с использованием автономных выемочно-погрузочных машин непрерывного действия

- •10.2. Системы разработки

- •10.3. Подготовка горизонтов

- •10.4. Формирование схем вскрытия

- •10.5. Технологические особенности производства горных работ при использовании различных видов транспорта.

- •Контрольные вопросы и задания

- •11.2. Особенности горных работ на щебеночных карьерах

- •11.3. Вскрытие и системы разработки на карьерах по добыче природного камня

- •12.2. Способы разработки с применением плавучих земснарядов

- •12.3. Технология разработки россыпных месторождений драгами

- •12.4. Особенности разработки проявлений россыпного золота микро-дражным способом

- •12.5. Особенности добычи полезных ископаемых со дна морей и океанов

- •Контрольные вопросы и задания

- •Заключение

- •Алфавитно-предметный указатель

- •Библиографический список

- •Оглавление

- •Часть 1. Технологические процессы

- •Часть II. Технология открытых горных работ

5.14. Интенсификация погрузочно-транспортных работ при использовании комбинированного транспорта

Характерной особенностью комбинированного транспорта является обязательное использование погрузочных пунктов для перегрузки горной массы с одного вида транспорта на другой (п. 5.13).

Исследования, проведенные ИГД СО РАН [17] показали, что экскаваторные перегрузочные пункты, широко распространенные при автомобильно-железнодорожном транспорте, не могут быть признаны перспективными вследствие значительных размеров, низкой пропускной способности, использования дорогостоящих дополнительных экскаваторов и большой продолжительности погрузки железнодорожных составов.

Более прогрессивен эстакадный способ непосредственной перегрузки пород из автосамосвалов в думпкары. Однако эта схема перегрузки не может обеспечить четкого взаимодействия всех технологических звеньев погрузочно-транспортного комплекса. Неизбежны перерывы, связанные со сменой локомотивосоставов; несвоевременная подача транспортных средств к эстакаде; сложность загрузки думпкаров на их полную грузоподъемность; повреждение и быстрый износ кузовов думпкаров падающими крупными кусками породы, завалка железнодорожных путей горной массой. В конечном счете, это ведет к ухудшению показателей использования всего погрузочно-транспортного комплекса.

Расчетная величина простоев погрузочно-транспортного оборудования на перегрузке, по данным О.Б. Кортелева и С.Г. Молотилова, составляет до 43,5 %. Реально равномерный поток автосамосвалов может быть сохранен только в начале смены до первого обмена составов. В дальнейшем из-за нарушения непрерывности потока происходит накапливание очереди автосамосвалов у эстакады, обнажая главный недостаток такой перегрузки – жесткая технологическая взаимосвязь работающего на эстакаде оборудования.

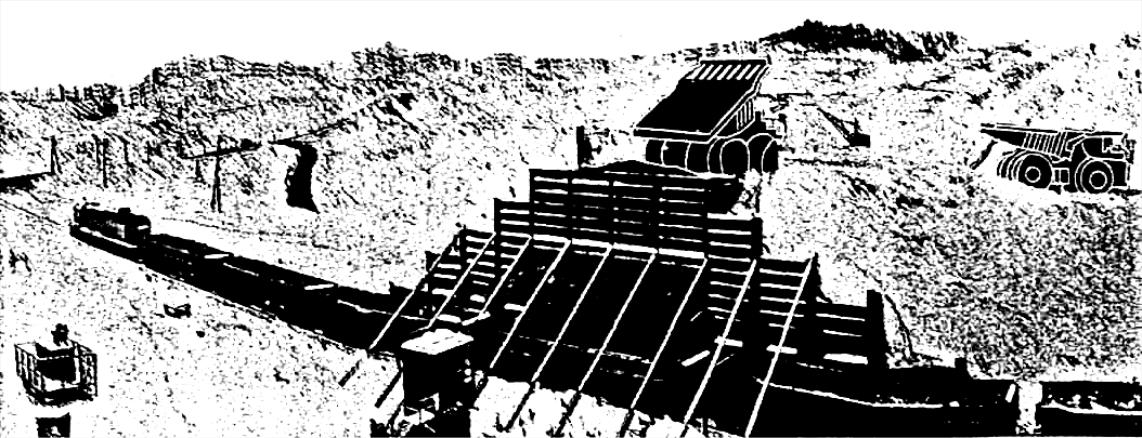

Условиям рационального использования всех звеньев рассматриваемой технологии наиболее полно соответствуют выполненные из сборных железобетонных элементов полустационарные малогабаритные бункерные эстакады (рис. 5.14). Их целесообразно сооружать на откосе уступа в виде отдельных секций, число которых устанавливают в зависимости от количественных и качественных характеристик потока пород к эстакаде, а длину каждой секции принимают равной длине думпкара. Компоновка из отдельных секций позволяет создавать перегрузочные пункты с довольно большой вместимостью бункера и высокой пропускной способностью.

При транспортировании крупнокусковых скальных пород наиболее эффективны пластинчатые или вибрационные питатели, обеспечивающие надежность работы бункерных эстакад. Основное перспективное направление – сооружение бункерных устройств с вибропитателями. Для этих целей наиболее предпочтительны созданные в ИГД СО РАН виброустройства типов ВЛ-24м («вибролента») и ВДПУ-4ТМ («Сибирячка»).

Рис.

5.14. Общий вид бункерного перегрузочного

пункта

(по О.Б. Кортелеву

и С.Г. Молотилову)

Промышленные испытания такого перегрузочного пункта проведены на разрезе им. Вахрушева (Кемеровская область). Полезная вместимость бункера 200м3. Технические параметры пункта с вибрационными питателями «Волна-8»: эксплуатационная производительность пункта – 920 т/ч; среднее время разгрузки 110 – тонного самосвала – 1мин. 45с.; среднее время загрузки думпкара 2ВС-105 – 2–3мин.; общее время погрузки состава вместимостью 300м3 – 16–18мин. Перегружаемый годовой объем вскрыши – 5000 тыс.м3.

Несмотря на сокращение простоев локомотивосоставов, их годовая эксплуатационная производительность возросла всего лишь на 2,2 % из-за значительного расстояния перевозки, а производительность автосамосвалов увеличилась на 11 %. Основной экономический эффект обеспечен за счет устранения ресурсоемкого экскаваторного звена [17].

Усовершенствование экскаваторных перегрузочных пунктов связано с применением передвижного бункера (рис.5.15). Эта схема аналогична рассмотренной в п. 4.14 и отличается только тем, что в нее введено автомобильное звено по доставке горной массы до перегрузочного пункта.

Э

Рис.

5.15. Схема передвижного погрузочного

пункта (с бункер-поездом)

За счет сокращения времени погрузки составов до 2 мин (все думпкары загружаются одновременно из бункер-поезда), годовая эксплуатационная производительность экскаватора возросла на 21,8 %, автосамосвалов – на 10,8 %.