- •Харків 2012

- •Затверджено на засіданні кафедри механізації будівельних процесів.

- •Харків 2012

- •Склад курсового проекту

- •1 Організація проведення ремонту машин

- •2 Ремонтно-механічний цех заводу

- •2.1 Планування проведення технічних обслуговувань і ремонтів.

- •2.2 Ремонтні підприємства.

- •3 Спецчастина. Ремонт машини

- •1 Організація проведення ремонту машин

- •1.1 Система технічного обслуговування й ремонту машин

- •1.2 Ремонтна служба підприємства й вибір методу організації ремонтів

- •1.3 Обрання методу проведення й технологічний процес капітального ремонту машини

- •2 Ремонтно-механічний цех заводу

- •2.1 Планування проведення технічних обслуговувань і ремонтів

- •2.2 Ремонтні підприємства

- •2.2.1 Типи ремонтних підприємств

- •2.2.2 Основи проектування ремонтного підприємства

- •2.2.3 Проектування ремонтного підприємства та розміщення цехів і відділень

- •2.2.4 Рекомендації щодо розміщення устаткування й інвентарю в цехах, відділеннях і на дільницях

- •2.3 Розрахунок річної програми з ремонту устаткування технологічної лінії, кількості робочих місць, обладнання й працюючих в рмц

- •2.3.1 Розрахунок річної трудомісткості ремонтів устаткування технологічної лінії

- •2.3.2 Розподіл річної трудомісткості за видами робіт

- •2.3.3 Розрахунок кількості робочих місць, устаткування, площ і складу працюючих для ремонту устаткування технологічної лінії

- •Розрахунок механічного відділення рмц

- •2.4.1 Визначення трудомісткості робіт, виконуваних механічним відділенням

- •3 Спецчастина. Ремонт машини

- •3.1 Призначення машини, її будова і принцип дії

- •Приклад. Таблиця 3.3 – Карта змащування

- •3.2 Послідовність розбирання машини на вузли й агрегати

- •3.3 Дефектна відомість деталей вузла

- •3.4 Технологія ремонту деталі

- •3.5 Складання вузла

- •3.6 Розрахунок трудомісткості ремонтних робіт, часу простоювання машини в ремонті, кількості робітників, складу бригади й кількості запасних частин

- •3.6.1 Трудомісткість ремонтних робіт з кр машини

- •3.6.2 Розрахунок простоювання устаткування в ремонті

- •3.6.3 Розрахунок кількості запасних частин для ремонту машини

- •3.6.4 Розрахунок порозрядного складу ремонтної бригади слюсарів

- •3.6.5 Розрахунок планового фонду заробітної плати ремонтної бригади

- •Список джерел інформації

- •Навчальне видання

3 Спецчастина. Ремонт машини

3.1 Призначення машини, її будова і принцип дії

У розділі вказується призначення машини, приводяться основні технічні й технологічні характеристики. Перераховуються основні вузли, агрегати й деталі, у відповідності зі схемою викладається технологія виробництва виробів або переробки матеріалів. Описується взаємодія деталей, вузлів і агрегатів у процесі роботи машини, зусилля, що виникають, і навантаження в них. Описуються умови експлуатації машини.

Найважливішим засобом профілактики ремонту й запобігання передчасного зношування деталей машин і устаткування є своєчасне і якісне виконання змащувальних робіт.

До керівних матеріалів що до змащування устаткування належать карти (паспорти) змащування (табл. 3.3) й річні графіки зміни масел у ємкісних системах устаткування, а також інструкції, пам'ятки й плакати, що містять основні правила по експлуатації й змащенню машин.

Карти змащування являють собою ескіз машини, виконаної найчастіше у двох проекціях, на яких пронумеровані всі точки змащування, нанесені місця заливання й зливання масла, маслопокажчики, насоси, фільтри, маслянки, а також наводиться таблиця змащування, де вказується режим змащування, витрати мастильних матеріалів і метод проведення мастильних операцій

Змащування устаткування варто проводити строго відповідно до карт змащування. Заміну масла необхідно приурочувати до технічних обслуговувань і планових ремонтів.

Обрання мастильних матеріалів для змащування устаткування може проводитися відповідно до рекомендацій викладених у таблиці додатка Б

Таблиця 3.1 – Карта змащування

Номер точки |

Склада-льні одиниці |

Кіль-кість точок, що змащу-ються |

Деталь, що змащує-ться |

Спосіб змащу-вання |

Режим змащу-вання |

Марка мастиль-ного матеріа-лу |

Держ-стан-дарт |

|

|

|

|

|

|

|

|

Приклад. Призначення двовального лопатевого змішувача.

Лопатевий двовальный змішувач широко застосовується в процесі підготовки шихти. Змішувач забезпечує однорідність шихти з декількох компонентів, дає можливість корегувати вологість на рівні 18-24 % і, за необхідності, вводити в шихту добавки.

Таблиця 3.2 – Характеристика двовального лопатевого змішувача

-

Модель

Крок-38

Продуктивність, т/рік

45

Частота обертання лопатевих валів, об./хв.

28

Діаметр кола, описуваного лопатками, мм

520

Довжина корита , мм

2800

Установлена потужність, кВт

77,2

Габаритні розміри, мм:

– довжина

– ширина

– висота

5475

4600

1215

Маса, т

9,3

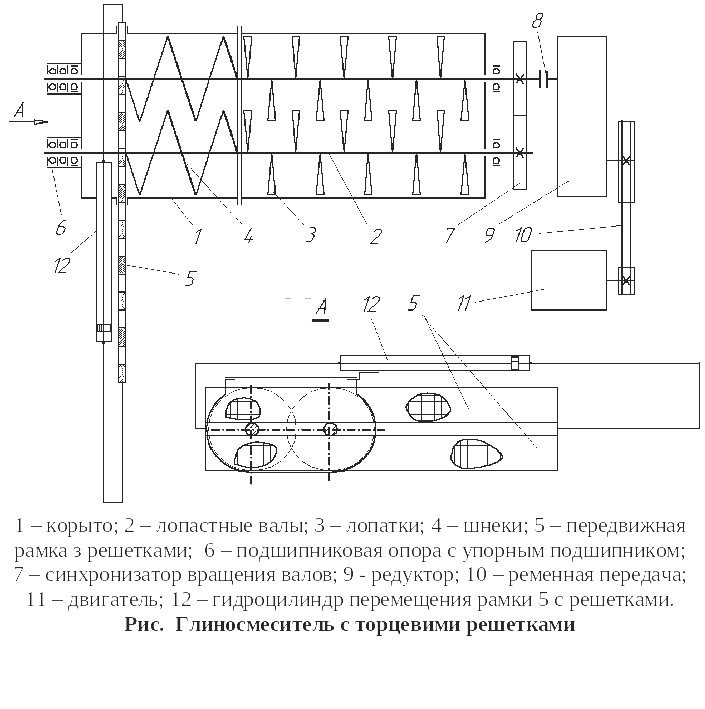

Конструктивно змішувач виконаний у вигляді двох синхронізованих лопатевих валів (2), які обертаються назустріч один одному. У процесі експлуатації зазор між лопатками (3) і коритом (1) збільшується в результаті зношування. Змішувач розвантажується за допомогою двох шнеків (4) через торцеві ґрати (5). Обертання робочих органів здійснюється від електродвигуна (11) через пасову передачу (10) та редуктора (9).

1 - корито; 2 - лопатеві вали; 3 - лопатки; 4 - шнеки; 5 - пересувна

рамка з ґратами; 6 - підшипникова опора з упорним підшипником;

7 - синхронізатор обертання валів; 9 - редуктор; 10 - пасова передача;

11 - двигун; 12 - гідроциліндр переміщення рамки 5 з ґратами

Рисунок 3.1 – Глинозмішувач із торцевими ґратами

Порядок установки змішувача. Змішувач повинен бути встановлений згідно з технологічними і будівельними кресленнями відповідно до вимог Держстандарту 24444-80.

Змішувач, що надійшов на монтаж, повинен бути підданий перевірці на комплектність. Перевірку комплектності поставки потрібно виконувати шляхом зіставлення комплектності формуляра комплексу з наявністю в ящиках згідно з пакувальними аркушами.

Підготовка до першого вмикання. Підготовку змішувача до роботи виконують після закінчення монтажу. При цьому необхідно переконатися у відсутності механічних ушкоджень електроустаткування й перевірити надійність його кріплення і заземлення. Провести налагоджувальний режим керування всіма механізмами комплексу з пультів керування; встановити механізми у вихідне положення, а перемикачі пульта керування – в нейтральне; відключити автоматичні вимикачі в шафах.

Змащування вузлів і механізмів машини виконувати відповідно до карти й схеми змащування.