- •Лабораторная работа №1 Тема: алкилирование бензола этиленом (пропиленом) Теоретические основы алкилирования

- •Цель работы

- •Методика выполнения работы

- •Анализ продуктов реакции

- •Приготовление катализаторного комплекса

- •Методика проведения эксперимента

- •Приготовление алюмохромового оксидного катализатора

- •Методика проведения эксперимента

- •Получение хлорида водорода

- •Анализ продуктов изомеризации

- •Методика проведения опыта

- •Анализ газов пиролиза

- •Анализ жидких продуктов пиролиза

- •Методика проведение опыта

- •Цель работы

- •Методика выполнения работы Реактивы

- •Контрольные вопросы

- •Литература

- •Описание лабораторной установки

- •Методика проведения лабораторной работы

- •Методика проведения анализов процесса

- •Литература

- •Лабораторная работа №8

- •Теоретическая часть

- •Методика проведения

- •Обработка результатов

- •Порядок выполнения работы

- •Определение потенциала ионизации растворителя деасфальтизации по растворимости гудрона в нём

- •Порядок выполнения работы

- •Контрольные вопросы

- •Техника безопасности в процессе гидратации ацетилена

- •Получение, очистка и анализ ацетилена

- •Аппаратура и методика проведения опыта

- •Методика выполнения работы

- •Тема: получение фенола и ацетона из изопропилбензола

- •Окисление изопропилбензола в гидропероксид

- •Методика выполнения работы

- •Методика выполнения работы

- •Приготовление катализаторного раствора

- •Выделение палладия из отработанного катализаторного раствора

- •Порядок выполнения работы

- •Контрольные вопросы

- •Литература

Описание лабораторной установки

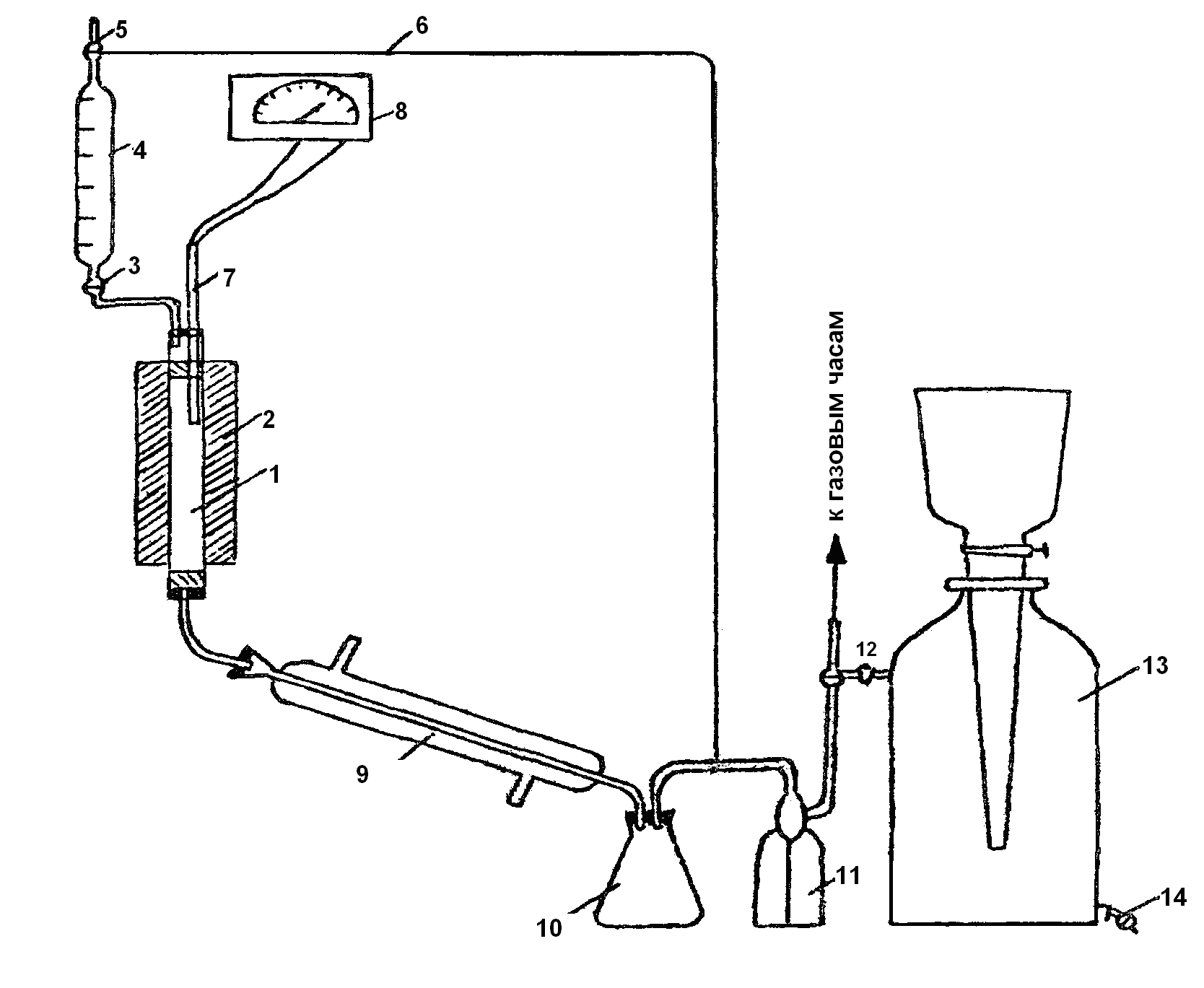

Схема установки для проведения каталитического крекинга представлена на рисунке 7.

Реактор 1 представляет собой трубку из тугоплавкого стекла диаметром 18 и высотой 350 мм. Катализатор загружают на слой стеклянной насадки, насыпанной в нижнюю часть трубки, на катализатор также насыпают стеклянную насадку, на которой происходит испарение подаваемого в реактор сырья.

Снаружи реактор снабжен электрообогревом 2. К верхней части реактора подсоединяется бюретка 4 с краном 3 с исходным сырьем и термопара 7. К нижней части реактора подсоединена трубка, служащая для отвода продуктов реакции из реактора в холодильник 9. Вместимость бюретки 4 - 300 - 400 см3.

Нижний кран 3 бюретки предварительно устанавливают на определенную скорость подачи сырья в реактор. Верхний трехходовой кран 5 служит для сообщения бюретки с атмосферой (во время заполнения бюретки сырьем) и с линией 6, уравновешивающей давление в системе (во время проведения работы). Водяной холодильник 9 предназначен для охлаждения и конденсации паров, выходящих из реактора. Приемник 10, в который поступают охлажденный конденсат и крекинг-газ, предназначается для собирания жидкого дистиллята. В качестве приемника используется обычная стеклянная колба. Газообразные - продукты из приемника 10 поступают в абсорбер 11, служащий для поглощения бензина. Для этого используется поглотительная склянка, а в качестве абсорбента - соляровое масло. Уровень солярового масла в абсорбере должен быть минимальным (3-5 см) для уменьшения сопротивления системы. Крекинг-газ проходит через газовый счетчик (на рисунке не показан) и направляется на сжигание в вытяжной шкаф.

Параллельно газовому счетчику в систему включают газометр 13, наполненный насыщенным раствором поваренной соли, служащий для отбора газа для анализа. По заданию преподавателя газ можно отбирать для анализа - в ходе процесса при помощи трехходового крана 12. При этом жидкость из газометра вытекает через кран 14. При достаточной вместимости он может также играть роль сборника газообразных продуктов, поступающих из абсорбера. При наличии в схеме газового счетчика набор газа в газометр производят в середине опыта, после того как воздух будет удален из системы.

Рисунок 7 - Схема лабораторной установки каталитического крекинга

1 – реактор; 2 – электрообогрев; 3, 14 – кран; 4 – бюретка; 5, 12 – трехходовой кран; 6 – уравнительная линия; 7 – термопара; 8 – милливольтметр; 9 – холодильник; 10 – приемник; 11 – абсорбер; 13 – газометр

Методика проведения лабораторной работы

Условия проведения процесса определяются заданием, в котором указывается сырье, температура процесса, объемная (или массовая) скорость подачи сырья, продолжительность процесса без регенерации катализатора и т.д. Скорость подачи сырья определяют, исходя из объема загружаемого катализатора, и устанавливают в пределах от 0,5 до 2,0 объемов сырья на 1 объем катализатора в час (при 0°С). Продолжительность опыта определяется необходимостью иметь достаточное количество жидкого продукта для последующих анализов. При загрузке в реактор 10 см3 катализатора и объемной скорости равной двум объемам сырья на один объем катализатора в час, длительность опыта может быть ограничена 1 ч. Температуру в реакторе целесообразно поддерживать при помощи потенциометра в пределах 450-500° С.

При проведении опыта на свежем, еще не подвергшемся регенерации катализаторе необходимо удалить из него влагу. Для этого реактор разогревают до 300-350 °С и продувают катализатор воздухом, для чего отсоединяют бю-ретку 4 и включают воздушный компрессор. Продувку производят до полного испарения капель влаги, появляющихся в начале продувки на внутренних стенках стеклянной трубки, соединяющей реактор с холодильником.

До опыта необходимо заполнить бюретку сырьем, газометр-рассолом и проверить герметичность соединения отдельных частей установки. Для этого при закрытом кране бюретки открывают выпускной кран газометра. Если установка полностью герметизирована, то через несколько минут вода из газометра перестает вытекать. В противном случае следует уплотнить отдельные соединения и снова проверить герметичность установки указанным путем. К опыту приступают лишь после того, как будет достигнута полная герметизация системы. Включают нагрев реактора. Когда печь будет разогрета до 300-400°С, необходимо еще раз убедиться в герметичности системы в горячем состоянии. Когда температура в реакторе на 5-10 °С (на что требуется 20 - 30 мин.) превысит заданную величину, включают подачу сырья. При этом вначале следует отрегулировать скорость подачи сырья в пределах 1-2 капель в секунду (в зависимости от задания). Затем, регулируя температуру при помощи потенциометра, поддерживают ее на заданном уровне и. начиная с момента подачи сырья, каждые 5 мин. отмечают уровень жидкости в бюретке и температуру.

При продолжительности опыта более -1 ч производят каждом час регенерацию катализатора. Точно так же, как и по окончании опыта, выжигают образовавшиеся на катализаторе во время опыта смолисто-коксовые отложения. Регенерацию катализатора осуществляют, не выключая обогрев, а к верхней стеклянной трубке реактора вместо питающей бюретки 4 при помощи шланга присоединяют воздушный компрессор, подающий воздух. Скорость подачи воздуха в реактор в процессе регенерации 10-20 дм3/ч; температура не должна превышать 500-520 ° С.

Регенерация длится обычно от 1 до 3 ч, что зависит от количества отложений, образовавшихся в процессе опыта. Продукты горения собирают в газометр. Когда газометр заполнится газом, отбирают пробу для анализа на содержание С02. Затем газ выпускают из газометра, который снова используют в качестве сборника газа. Регенерацию прекращают, когда содержание СО2 в газе будет не более 0,5 %. Можно газ отбирать не в газометр, а направлять в тягу (при помощи крана 12), периодически отбирая пробы газа.