- •Машини і апарати для переробки м’яса

- •1. Обладнання для переробки продуктів забою.

- •1.1. Машини для розбирання туш.

- •1. Технічна характеристика машин для розрубування голів

- •2. Технічна характеристика машин для відрубування копит.

- •3. Технічна характеристика переносних пилок

- •4. Технічна характеристика конвейєрів для обвалювання і жилування м’яса.

- •1.2. Машини для обробки субпродуктів

- •5. Технічна характеристика відцентрових машин для обробки субпродуктів.

- •1.3. Машини для обробки кишок

- •Технологічний розрахунок обладнання для переробки продуктів забою

- •2. Машини для подрібнення м’яса

- •2.1. М’ясорізальні машини

- •2.2. Вовчки

- •6. Технічна характеристика вовчків

- •2.3. Кутери

- •7. Технічна характеристика кутерів

- •2.4. Колоїдні млини

- •2.5. Емульситатори

- •2.6. Гомогенізатори

- •2.7. Дезінтегратори

- •Технологічний розрахунок машин для подрібнення м’яса

- •3. Машини для перемішування

- •3.1. Фаршмішалки

- •8.Технічна характеристика фаршмішалок

- •3.2. Змішувачі

- •9. Технічна характеристика вібраційних змішувачів

- •Технологічний розрахунок обладнання для перемішування м’ясних продуктів

- •4. Обладнання для соління м’яса

- •4.1. Солільні комплекси і агрегати

- •10. Технічна характеристика солільних комплексів і агрегатів

- •4.2. Солільні шприци і автомати

- •11. Технічна характеристика солільних автоматів

- •4.3. Машини для масування м’яса

- •12. Технічна характеристика обладнання для масування м’яса

- •Технологічний розрахунок обладнання для соління м’яса

- •5. Машини для наповнення і формування

- •5.1. Шприци

- •13. Технічна характеристика гідравлічних шприців

- •14. Технічна характеристика вакуумних шприців

- •5.2. Формовочні машини

- •15.Технічна характеристика котлетних автоматів

- •16. Технічна характеристика пельменних автоматів

- •17. Технічна характеристика автоматів для формування ковбас

- •18. Технічна характеристика автоматів для формування сосисок

- •Технологічний розрахунок обладнання для формування м’ясних продуктів

- •6. Обладнання для теплової обробки м’яса і м’ясопродуктів

- •6.1. Термоагрегати і термокамери

- •6.2. Коптилки

- •19. Технічна характеристика універсальних термокамер

- •6.3. Варильні котли

- •20. Технічна характеристика варильних котлів

- •6.4. Автоклави

- •6.5. Стерилізатори

- •Технологічний розрахунок обладнання для теплової обробки м’ясних продуктів

- •7. Обладнання для обробки м’яса холодом

- •7.1. Холодильні шафи

- •21. Технічна характеристика холодильних шаф

- •7.2. Холодильні камери

- •22. Технічна характеристика холодильних камер

- •7.3. Морозильні апарати

- •23. Технічна характеристика роторних апаратів

- •7.4. Кріогенні морозильні апарати

- •Технологічний розрахунок обладнання для обробки м’яса холодом

- •8. Обладнання для пакування м’яса і м’ясопродуктів

- •8.1. Тара для пакування м’ясних продуктів

- •8.2. Вакуум-пакувальні машини

- •8.3. Машини для пакування в жерстяні банки

- •24. Технічна характеристика преса б4-спр-51

- •25. Технічна характеристика установки б4-ут4-1

- •26. Технічна характеристика закаточних машин

3. Технічна характеристика переносних пилок

Показник |

ФЕГ |

ФЕП |

Продуктивність, туш на год. |

200 |

125 |

Кількість подвійних ходів на хвилину |

58 |

85 |

Встановлена потужність, кВт |

1,1 |

1,7 |

Габаритні розміри, мм |

680×270×540 |

1200×260×480 |

Маса, кг |

35 |

48 |

Електропилка Р3-ФРП-2 складається із корпуса 1 (рис. 4), в якому розміщений кривошипно-шатунний механізм 17, що приводиться в дію за допомогою електродвигуна 4. Кривошипно-шатунний механізм надає зворотно-поступальний рух полотну 8. На робочому місці електропилка підвішується за підвіску 5 до каретки підвісної дороги. Через ролики каретки перекинутий трос, на один кінець якого підвішується електропилка, а на другий кріпиться противага, яка урівноважує пилку і дозволяє легко переміщувати її як в горизонтальному, так і вертикальному напрямку.

Основним недоліком електропилки Р3-ФРП-2 є відносно велика маса (64 кг), а також високі вимоги до кваліфікації обслуговуючого персоналу.

Рис. 4. Електропилка Р3-ФРП-2 для поздовжнього розпилювання туш.

1 – корпус; 2 – ручка; 3 – кабель; 4 – електродвигун; 5 – підвіска; 6 – шарикопідшипник; 7 – лучок; 8 – полотно; 9 – гайка; 10 – шток; 11 – стопорне кільце; 12 – пробка; 13,18 – пальці шатуна; 14 – шатун; 15 – маслопоказчик; 16 – піддон; 17 – кривошипно-шатунний механізм; 19 – противага.

Більш перспективними є дискові пилки з електричним або пневматичним приводом. Дискові пилки закордонного виробництва мають робочий орган (диск) діаметром 152,4; 165; 203,4; 228,6; 254; 330; 356; 406,4 мм. Такі пилки мають невелику масу та високу надійність в роботі. Так, дискова пилка моделі 77 американської фірми Kentmaster має пневматичний привод, важить 6,35 кг.

Обвалювання і жилування м’яса виконують на спеціальних столах, на конвейєрних лініях і на установці для вертикального обвалювання м’яса.

Стіл для обвалювання і жилування м’яса Я2-ФЮВ займає площу 10,8 м2 та має слідуючі габаритні розміри 3320×3250×100 мм. Маса стола 410 кг. Він розрахований на 4 робочих місця: 2 - для обвалювання і 2 – для жилування і застосовується на невеличких м’ясопереробних підприємствах, де переміщення м’ясної сировини проводиться вручну.

Більш продуктивними є конвейєрні лінії для розбирання туш, на яких транспортні операції механізовані. До складу лінії входять однострічкові або багатострічкові конвейєри.

Конвейєр обвалювання і жилування м’яса Р3-ФЖ2В є прикладом багатострічкової лінії. Конструкція уніфікованої лінії передбачає шість типів конвейєрів різної продуктивності, яка забезпечується за рахунок різного компонування секцій (табл. 4).

4. Технічна характеристика конвейєрів для обвалювання і жилування м’яса.

Показник

|

Р3-ФЖ2В |

Р3-ФЖ2В-01 |

Р3-ФЖ2В-02 |

Р3-ФЖ2В-03 |

Р3-ФЖ2В-04 |

Р3-ФЖ2В-05 |

Продуктивність, т за зміну |

5-7 |

7-10 |

10-13 |

12-16 |

15-19 |

17-22 |

Кількість обслуговуючого персоналу: |

|

|

|

|

|

|

обвалювальників |

5 |

7 |

9 |

11 |

13 |

15 |

жилувальників |

3 |

4 |

5 |

6 |

7 |

8 |

Споживання електроенергії, кВт/год |

10,6 |

10,6 |

10,6 |

13 |

13 |

13 |

Габаритні розміри, мм |

17390× ×3980×1715 |

19900× ×3980×1715 |

23370× ×3980×1715 |

25970× ×3980×1715 |

29390× ×3980×1715 |

31970× ×3980×1715 |

Маса, кг |

4980 |

5410 |

6150 |

6620 |

7390 |

7800 |

Вертикальне обвалювання здійснюється на установках періодичної дії Я8-ФОП, Я4-ФАФ, Я4-ФВЩ.

Установка Я8-ФОП служить для обвалювання напівтуш великої рогатої худоби і свиней у вертикальному стані з повним або частковим очищенням кісток як для напівфабрикатів, так і для ковбасного виробництва.

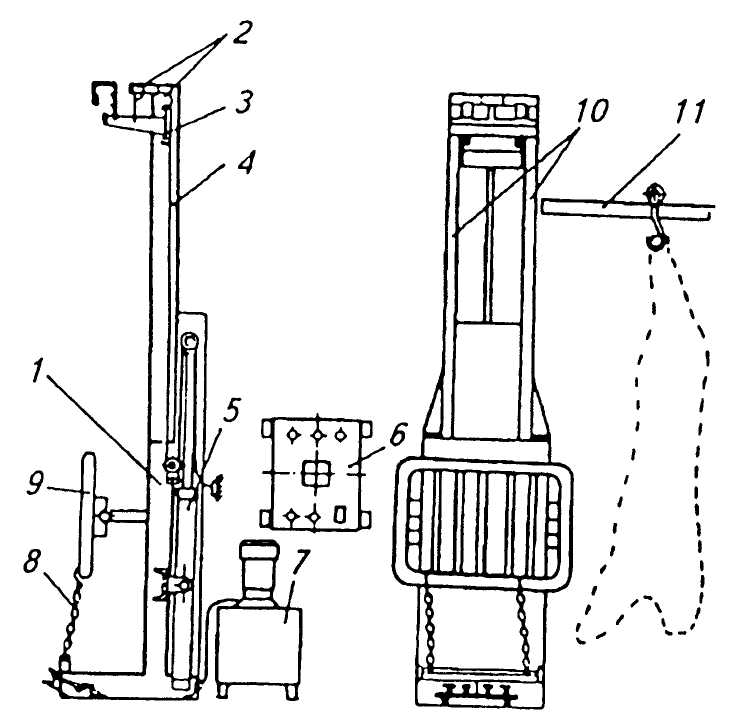

Установка складається (рис. 5) із рами 1, вертикальних спрямовуючих 10, каретки 3 з участком підвісної дороги, системи блоків 2, троса 4, спеціального захвата для виривання кісток 8, гідравлічного і електричного приводів.

З підвісної дороги 11 тролей з тушою наїжджає на каретку і фіксується. По мірі обробки туші каретку за допомогою гідропривода опускають вниз. Швидкість руху каретки складає 0,17 мм/с, хід – до 2000 мм.

Продуктивність установки складає до 20 яловичих і 50 свинячих напівтуш за годину. Максимальна вантажопідйомність 1200 кг, потужність електродвигуна 4кВт, габаритні розміри 1550×1000×4460 мм, маса 622 кг.

Рис. 5 Установка Я8-ФОП для вертикального обвалювання туш:

1 – рама; 2 – система блоків; 3 – каретка; 4 – трос; 5 – гідроциліндр; 6 – електрошафа; 7 – гідропривод; 8 – захват для виривання кісток; 9 – упор; 10 – спрямовуючі; 11 – підвісна дорога.

Обладнання для механізованого обвалювання м’яса дозволяє одержувати продукт із сировини після ручного обвалювання. Машини для обвалювання працюють за принципом пересування і можуть бути стрічкового або шнекового типів.

В перших сировина для обвалювання подається на стрічку, яка притискується до барабана з отворами від 2 до 10 мм. Відокремлене від кісток м’ясо через отвори протискується в середину барабана, а кістковий залишок продовжує рухатися на конвейєрі.

В обвалювальних машинах шнекового типу застосовується не зовнішня подача сировини (як в стрічкових машинах), а внутрішня. Сировина під тиском, що створює шнек, проштовхується до барабана з отворами. М’ясо протискується через отвори барабана, а кістки видаляються із машини через спеціальне вікно. Для одержання м’яса різних ґатунків, його відбирають у різних зонах барабана (рис. 6). Діаметр отворів у барабані суттєво впливає на якість м’яса: чим більше розмір отворів, тим більше в м’ясному продукті з’єднувальних тканин і кісток. Оптимальним вважається барабан з отворами діаметром 0,5 мм.

Рис. 6. Схема роботи шнекового преса для обвалювання м’яса:

1 – конічний перфорований барабан; 2 – вал з гвинтовою конічною поверхнею; 3 – конус.

Шнековий прес є складовою частиною лінії обвалювання м’яса американської фірми Beehive. Сировина (м’ясо на кістках) подрібнюється в подрібнювачі і подається в прес. Під тиском 1,5-2 МПа воно подається шнеком в конічний барабан з отворами діаметром 0,4 мм і продавлюється через них.

Аналогічно працюють преси для механічного обвалювання і дообвалювання м’яса худоби і птиці К25.046, «Унікон-500», РВС-1000.

В разі, коли крім обвалювання м’яса переробляють кістки, використовують горизонтальний гідравлічний прес, робочий процес якого дозволяє одержувати кістки у вигляді брикетів. Такий прес складається із силового, робочого та двох допоміжних циліндрів (рис. 7), а також трьох бункерів (для сировини, м’яса і брикетованих кісток).

Рис. 7. Принципова схема гідравлічного горизонтального преса:

1 – поршень; 2 – силовий циліндр; 3 – допоміжні циліндри; 4 – завантажувальний бункер; 5 – робочий циліндр; 6 – упор; 7 – брикет; 8 – отвір для брикетів із кісток; 9 – бункер для м’яса.

Сировина із бункера 4 подається в робочий циліндр 5. М’ясна фракція поршнем 1 подавлюється через отвори циліндра 5 і надходить в бункер для м’яса 9, а одержаний із кісток брикет 7 через спеціальний отвір 8 подається в інший бункер. При переміщенні поршня вліво робочий циліндр знову завантажується сировиною із бункера 4.

Існують машини, в яких на сировину діє велика кількість еластичних плоских пластин, які зіскоблюють м’ясо з кісток (рис. 8).

Рис. 8. Машина для механічного очищення кісток:

1 – циліндричний корпус; 2 – статор; 3,10 – робочі елементи; 4 – середні ділянки робочих елементів ротора; 5 – середні ділянки робочих елементів статора; 6,9 – гострі кінці робочих елементів; 7 – завантажувальний люк; 8 – пружина статора; 11 – пружина ротора; 12 – вільні кінці робочих елементів; 13 – редуктор; 15 – люк для вивантаження кісток; 16 – подовжені кінці робочих елементів; 17 – люк вивантаження м’яса; 18 – ротор.

Машина складається із статора 2 і ротора 18, на яких закріплені рухомі 4 і нерухомі 5 еластичні пластини. Вільними кінцями пластини розташовані навпроти. Пластини статора мають на кінцях звуження і загнуті у вигляді крючка з прямим різальним краєм. У ротора пластини верхнього ряду коротші, ніж пластини нижніх рядів. Причому кінці пластин зрізані навскоси, що утворює простір, в який із люка 7 надходять кістки. Рухаючись зверху вниз по спіральному каналі, кістки очищаються від м’яса і надходять в вивантажувальний люк 15.

На рис. 9 наведена схема очищення кісток від м’яса.

Рис. 9. Схема очищення кісток від м’яса:

1 – ротор; 2 – статор; 3 – пластина ротора; 4 – пластина статора з крючком; 5 – кістка.