- •Машини і апарати для переробки м’яса

- •1. Обладнання для переробки продуктів забою.

- •1.1. Машини для розбирання туш.

- •1. Технічна характеристика машин для розрубування голів

- •2. Технічна характеристика машин для відрубування копит.

- •3. Технічна характеристика переносних пилок

- •4. Технічна характеристика конвейєрів для обвалювання і жилування м’яса.

- •1.2. Машини для обробки субпродуктів

- •5. Технічна характеристика відцентрових машин для обробки субпродуктів.

- •1.3. Машини для обробки кишок

- •Технологічний розрахунок обладнання для переробки продуктів забою

- •2. Машини для подрібнення м’яса

- •2.1. М’ясорізальні машини

- •2.2. Вовчки

- •6. Технічна характеристика вовчків

- •2.3. Кутери

- •7. Технічна характеристика кутерів

- •2.4. Колоїдні млини

- •2.5. Емульситатори

- •2.6. Гомогенізатори

- •2.7. Дезінтегратори

- •Технологічний розрахунок машин для подрібнення м’яса

- •3. Машини для перемішування

- •3.1. Фаршмішалки

- •8.Технічна характеристика фаршмішалок

- •3.2. Змішувачі

- •9. Технічна характеристика вібраційних змішувачів

- •Технологічний розрахунок обладнання для перемішування м’ясних продуктів

- •4. Обладнання для соління м’яса

- •4.1. Солільні комплекси і агрегати

- •10. Технічна характеристика солільних комплексів і агрегатів

- •4.2. Солільні шприци і автомати

- •11. Технічна характеристика солільних автоматів

- •4.3. Машини для масування м’яса

- •12. Технічна характеристика обладнання для масування м’яса

- •Технологічний розрахунок обладнання для соління м’яса

- •5. Машини для наповнення і формування

- •5.1. Шприци

- •13. Технічна характеристика гідравлічних шприців

- •14. Технічна характеристика вакуумних шприців

- •5.2. Формовочні машини

- •15.Технічна характеристика котлетних автоматів

- •16. Технічна характеристика пельменних автоматів

- •17. Технічна характеристика автоматів для формування ковбас

- •18. Технічна характеристика автоматів для формування сосисок

- •Технологічний розрахунок обладнання для формування м’ясних продуктів

- •6. Обладнання для теплової обробки м’яса і м’ясопродуктів

- •6.1. Термоагрегати і термокамери

- •6.2. Коптилки

- •19. Технічна характеристика універсальних термокамер

- •6.3. Варильні котли

- •20. Технічна характеристика варильних котлів

- •6.4. Автоклави

- •6.5. Стерилізатори

- •Технологічний розрахунок обладнання для теплової обробки м’ясних продуктів

- •7. Обладнання для обробки м’яса холодом

- •7.1. Холодильні шафи

- •21. Технічна характеристика холодильних шаф

- •7.2. Холодильні камери

- •22. Технічна характеристика холодильних камер

- •7.3. Морозильні апарати

- •23. Технічна характеристика роторних апаратів

- •7.4. Кріогенні морозильні апарати

- •Технологічний розрахунок обладнання для обробки м’яса холодом

- •8. Обладнання для пакування м’яса і м’ясопродуктів

- •8.1. Тара для пакування м’ясних продуктів

- •8.2. Вакуум-пакувальні машини

- •8.3. Машини для пакування в жерстяні банки

- •24. Технічна характеристика преса б4-спр-51

- •25. Технічна характеристика установки б4-ут4-1

- •26. Технічна характеристика закаточних машин

23. Технічна характеристика роторних апаратів

Показник |

МАР-8АМ |

АРСА-10 |

АРСА-3-15 |

УРМА |

Продуктивність, кг/год |

460 |

500 |

680 |

680-900 |

Місткість апарата, кг |

1012 |

1080 |

1320 |

1320 |

Кількість: |

|

|

|

|

морозильних секцій |

23 |

27 |

15 |

15 |

плит в секції |

2 |

2 |

3 |

3 |

Температура, °С: |

|

|

|

|

холодоагента |

-28 |

-40 |

-40 |

-40 |

кінцева температура в блоці |

-18 |

-18 |

-23 |

-22 |

Тривалість заморожування, хв |

120 |

60-90 |

60-80 |

60-80 |

Питома витрата холоду, Вт/кг |

105 |

105 |

105 |

116 |

Габаритні розміри, мм |

4345×4000×2360 |

4300×4000×2340 |

4900×4200×2200 |

4775×4000×2400 |

Маса, кг |

750 |

8000 |

8500 |

8000 |

Автоматизований роторний морозильний апарат АРСА-10 (рис. 64), за аналогією з апаратами МАР, складається із зворотної рами 1, ротора 2, що утворений двохплиточними морозильними секціями, завантажувального 5 та розвантажувального 6 пристроїв.

Апарат працює слідуючим чином. На позиції завантаження в простір між плитами 3 завантажується дві форми з продуктом (чотири блоки масою 10-12 кг). При цьому в кожен чарунок кладуть парафінований папір або полімерну плівку для запобігання примерзання продукту до морозильних плит.

Рис. 64. Автоматизований роторний морозильний апарат АРСА-10:

1 - станина; 2 - ротор; 3 - морозильна плита; 4 - пристрій для розкривання плит; 5 - завантажувальний пристрій; 6 – розвантажувальний пристрій; 7 – лоток для приймання заморожених блоків; 8 – привод ротора

Процес заморожування здійснюється за три неповних обертів ротора, після чого продукт вивантажується в лоток 7 і транспортується до місця зберігання.

В апаратах АРСА-3-15 та УРМА блоки заморожуються в трьохплиточних автономних секціях (рис. 65), які утворені середньою нерухомою плитою, яка жорстко закріплена на дисках вала ротора, та двома крайніми рухомими плитами.

Універсальний роторний морозильний апарат УРМА можна застосовувати для заморожування різних харчових продуктів. Він являє собою комплекс із автоматизованих завантажувально-розвантажувального пристрою і роторного морозильного апарата.

Рис. 65. Трьохплиточна морозильна секція:

1 – морозильні плити; 2 – канали в плитах для проходження холодоагента; 3 – колектор холодоагента; 4 – пружина; 5 – палець; 6 – спрямовуюча плита

7.4. Кріогенні морозильні апарати

Низькі температури, які необхідні для заморожування харчових продуктів, одержують в результаті кипіння холодоагентів (аміак, фреон) або кріогенних рідин (діоксин вуглецю, рідкий азот).

Кріогенні рідини – це холодоносії, які використовуються одноразово, тому продукти їх обробки викидаються в атмосферу.

Кріогенні апарати поділяють в залежності від умов теплообміну продукту з холодоносієм на апарати заморожування киплячим (кріогенні рідини і фреон) та не киплячим (сольовий розчин) холодоносіями.

Рідкоазотні лінії швидкого заморожування харчових продуктів складаються із щита керування, ємкості для зберігання рідкого азоту, модуля пакування заморожених продуктів і кріогенного морозильного апарата.

Апарат з розпиленням рідкого азоту (рис. 66) являє собою теплоізольований короб 7, в якому розташовані вантажний конвейєр 6, вентилятори 3, розпилюючий пристрій 5 і конвейєри завантаження і вивантаження продукту. В напрямку руху продукту він розбитий на три зони.

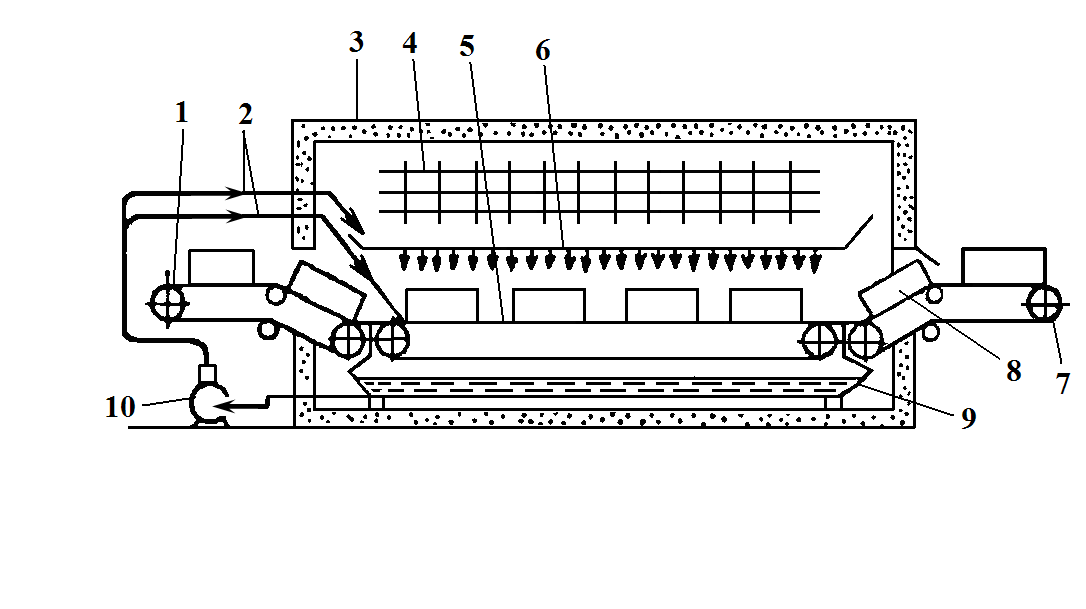

Рис. 66. Схема апарату з розпиленням рідкого азоту:

І – зона попереднього охолодження продукту; ІІ – зона зрошення; ІІІ – зона вирівнювання температури продукту; 1 – блок продукту; 2 – трубопровід для відведення газоподібного азоту; 3 – вентилятор; 4 – трубопровід подачі рідкого азоту; 5 – розпилюючий пристрій; 6 – вантажний конвейєр; 7 – теплоізольований короб

Перша зона служить для попереднього охолодження продукту (до -1 - -5°С) парою холодоагента, який надходить із послідуючих зон. Для інтенсифікації теплообміну в цій зоні завдячуючи встановленим вентиляторам 3 швидкість руху пари азоту сягає 20-30 м/с. В середній зоні продукт зрошується із розпилюючого пристрою 5 (розпилюючі сопла) і заморожується до кінцевої температури (-20 - -30°С). В останній зоні апарату лишки рідкого азоту випаровуються з поверхні продукту, і його температурне поле вирівнюється. В цій зоні також встановлені вентилятори.

Продуктивність апарату при заморожуванні м’яса складає 100-200 кг/год і залежить від його габаритних розмірів. Питома витрата рідкого азоту та електроенергії на 1 кг замороженого продукту відповідно 0,8-1,2 кг та 0,035-0,08 кВт. В залежності від годинної продуктивності маса обладнання такої лінії від 1000 до 2000 кг.

У фреонових морозильних апаратах у якості холодоагента використовується фреон, який очищений від вільного фтору і не впливає негативно на харчові продукти.

Фреоновий морозильний апарат (рис. 67) складається із теплоізольованого короба 3, конденсатора 4, зрошуючого пристрою 6, вантажного конвейєра 5, системи підведення і відведення рідкого фреону, а також завантажувального 1 і вивантажувального 7 конвейєрів.

Рис. 67. Схема фреонового морозильного апарату:

1 - завантажувальний конвейєр; 2 - трубопровід подачі рідкого фреону; 3 - теплоізольований короб; 4 - конденсатор; 5 - вантажний конвейєр; 6 - зрошувальний пристрій; 7 - конвейєр вивантаження продукту; 8 -блок продукту, що підлягає заморожуванню; 9 -піддон; 10 - насос

Продукт конвейєром 1 подається в зону охолодження, потім надходить в зону заморожування, де зрошуючим пристроєм 6 розпилюється рідкий фреон. Після заморожування продукт надходить в зону вирівнювання температурного поля і конвейєром 7 вивантажується для подальшої обробки і зберігання. Над вантажним конвейєром 5 змонтовано конденсатор 4, який служить для конденсації пари фреона.

В фреонових апаратах холодоагент використовується багаторазово, однак при їх експлуатації необхідно слідкувати за герметичністю системи і регулярно добавляти до неї рідкий фреон.

Холодильна обробка харчових продуктів є доволі дорогою технологічною операцією і часто пов’язана із застосуванням речовин, які руйнують озоновий шар і заборонені для застосування у багатьох країнах світу.

Тому удосконалення обладнання для холодильної обробки продукції тваринництва ведуться в двох напрямках: покращення конструктивних параметрів морозильних апаратів та застосування принципово нових джерел одержання холоду.

Перший напрям реалізується при створенні таких морозильних апаратів, в яких суттєво покращується процес теплообміну між продуктом, що охолоджується, і холодоагентом. У цьому відношенні найбільш перспективними є морозильні апарати зі спіральним конденсатором та плиточні апарати, а також кріогенні морозильні апарати.

Другий напрям – це розробка озонбезпечних холодоагентів (наприклад, R-404а) і удосконалення турбохолодильних машин. Останні вже застосовуються в холодильній техніці і на їх основі випускають морозильний апарат 5АМ6 для заморожування м’яса в блоках, напівфабрикатів і готових кулінарних блюд в упаковках, скороморозильну установку МУМ1 для швидкого заморожування овочів і фруктів, та іншого обладнання.

На базі турбохолодильної машини МТХМ1 розроблена оригінальна пересувна холодильна установка, яка дозволяє швидко заморожувати м’ясо, рибу та інші харчові продукти. Привод її здійснюється від двигуна автомобіля, електродвигуна або дизельного двигуна, встановленого на рамі турбохолодильної машини. Установка є екологічно чистою і в якості холодоагента і холодоносія використовується атмосферне повітря.