- •Машини і апарати для переробки м’яса

- •1. Обладнання для переробки продуктів забою.

- •1.1. Машини для розбирання туш.

- •1. Технічна характеристика машин для розрубування голів

- •2. Технічна характеристика машин для відрубування копит.

- •3. Технічна характеристика переносних пилок

- •4. Технічна характеристика конвейєрів для обвалювання і жилування м’яса.

- •1.2. Машини для обробки субпродуктів

- •5. Технічна характеристика відцентрових машин для обробки субпродуктів.

- •1.3. Машини для обробки кишок

- •Технологічний розрахунок обладнання для переробки продуктів забою

- •2. Машини для подрібнення м’яса

- •2.1. М’ясорізальні машини

- •2.2. Вовчки

- •6. Технічна характеристика вовчків

- •2.3. Кутери

- •7. Технічна характеристика кутерів

- •2.4. Колоїдні млини

- •2.5. Емульситатори

- •2.6. Гомогенізатори

- •2.7. Дезінтегратори

- •Технологічний розрахунок машин для подрібнення м’яса

- •3. Машини для перемішування

- •3.1. Фаршмішалки

- •8.Технічна характеристика фаршмішалок

- •3.2. Змішувачі

- •9. Технічна характеристика вібраційних змішувачів

- •Технологічний розрахунок обладнання для перемішування м’ясних продуктів

- •4. Обладнання для соління м’яса

- •4.1. Солільні комплекси і агрегати

- •10. Технічна характеристика солільних комплексів і агрегатів

- •4.2. Солільні шприци і автомати

- •11. Технічна характеристика солільних автоматів

- •4.3. Машини для масування м’яса

- •12. Технічна характеристика обладнання для масування м’яса

- •Технологічний розрахунок обладнання для соління м’яса

- •5. Машини для наповнення і формування

- •5.1. Шприци

- •13. Технічна характеристика гідравлічних шприців

- •14. Технічна характеристика вакуумних шприців

- •5.2. Формовочні машини

- •15.Технічна характеристика котлетних автоматів

- •16. Технічна характеристика пельменних автоматів

- •17. Технічна характеристика автоматів для формування ковбас

- •18. Технічна характеристика автоматів для формування сосисок

- •Технологічний розрахунок обладнання для формування м’ясних продуктів

- •6. Обладнання для теплової обробки м’яса і м’ясопродуктів

- •6.1. Термоагрегати і термокамери

- •6.2. Коптилки

- •19. Технічна характеристика універсальних термокамер

- •6.3. Варильні котли

- •20. Технічна характеристика варильних котлів

- •6.4. Автоклави

- •6.5. Стерилізатори

- •Технологічний розрахунок обладнання для теплової обробки м’ясних продуктів

- •7. Обладнання для обробки м’яса холодом

- •7.1. Холодильні шафи

- •21. Технічна характеристика холодильних шаф

- •7.2. Холодильні камери

- •22. Технічна характеристика холодильних камер

- •7.3. Морозильні апарати

- •23. Технічна характеристика роторних апаратів

- •7.4. Кріогенні морозильні апарати

- •Технологічний розрахунок обладнання для обробки м’яса холодом

- •8. Обладнання для пакування м’яса і м’ясопродуктів

- •8.1. Тара для пакування м’ясних продуктів

- •8.2. Вакуум-пакувальні машини

- •8.3. Машини для пакування в жерстяні банки

- •24. Технічна характеристика преса б4-спр-51

- •25. Технічна характеристика установки б4-ут4-1

- •26. Технічна характеристика закаточних машин

7.3. Морозильні апарати

Серед апаратів, в яких у якості тепловідводного середовища використовується газ (діоксин вуглецю, повітря), найбільше розповсюдження одержали морозильні апарати з інтенсивним рухом повітря. Вони складаються із вантажного відсіку, в якому розміщують продукт, що підлягає заморожуванню, та повітреохолодників. Секції повітреохолодників виготовляють із труб, в яких кипить холодоагент (зазвичай аміак). Циркуляція його здійснюється за допомогою насоса або за рахунок різниці тисків конденсації і кипіння. В залежності від способу заморожування продукту морозильні апарати поділяють на тунельні, візкові, конвейєрні і гравітаційні.

Тунельний морозильний апарат АСМТ (рис. 62) складається із морозильної камери 1, випарників 2, вентиляторів 3 повітреохолодника та візка 4.

Рис. 62. Морозильний апарат АСМТ:

1- морозильна камера; 2 – випарник; 3 – вентилятор; 4 – візок з продуктом

Продукти для заморожування кладуть у ящики, які встановлені на візку 4, і розміщують у морозильну камеру перпендикулярно руху холодного повітря. При проходженні через трубки випарників 2 повітря охолоджується до температури - 35°С. Циркуляція повітря здійснюється за допомогою вентиляторів 3.

Заморожування продукту до -18°С (при початковій 20°С) триває 3,5-4 години. Кількість візків (від 3 до 6) залежить від довжини камери (2600, 3800, 4400, 5600 мм).

Візкові скороморозильні апарати в конструктивному виконанні майже не відрізняються від низькотемпературних камер. Найбільш суттєва різниця – використання більш потужних холодильних систем, які мають, зазвичай, автономний холодильний агрегат, що працює тільки на аміаку.

Конвейєрні скороморозильні апарати складаються із вантажного відсіку і повітреохолодників. Останній розташовують таким чином, щоб забезпечити ефективне охолодження продукту, що переміщується конвейєром.

За типом конвеєра морозильні апарати поділяються на апарати зі стрічковим і ланцюговим (зигзагоподібним або спіральним) конвейєром.

Морозильні апарати зі стрічковим конвейєром застосовують для замороження фасованих продуктів. Морозильні апарати зі спіральним конвейєром застосовуються при охолодженні м’яса і риби. Незважаючи на складну просторову конструкцію спірального конвейєра, апарати цього типу мають менші габарити і більшу продуктивність порівняно з іншими.

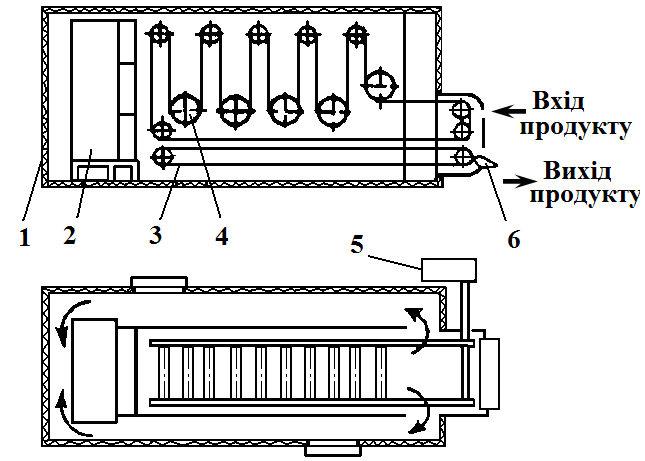

Скороморозильний універсальний апарат Я10-ФАУ (рис. 63) складається із морозильної камери 1, повітреохолодника 2, конвейєрів 3 і 4, привода 5 і лотка 6.

Рис. 63. Скороморозильний універсальний апарат Я10-ФАУ:

1 – морозильна камера; 2 – повітреохолодник; 3, 4 – конвейєри; 5 – привод; 6 - лоток

Продукт завантажується на поверхню робочого органу конвейєра 4. Повітря за допомогою вентиляторів подається на трубчастий випарник, охолоджений до -35°С, і обдуває продукт, що рухається на конвейєрі. В кінці процесу заморожування продукт надходить на нижній конвейєр 3 і по вивантажувальному лотку 6 видаляється із апарату. Час перебування замороженого продукту в апараті регулюється швидкістю руху конвейєра 4 і складає 0,8-3,5 години. В якості холодоагента використовується аміак, що циркулює в системі за допомогою насоса. Продуктивність апарату Я10-ФАУ при охолодженні м’яса 500-1000, при заморожуванні – 300-500 кг/год.

Гравітаційні морозильні апарати застосовують для заморожування м’ясних продуктів в блок-формах або коробках. Добова продуктивність скороморозильного гравітаційного конвейєрного апарату ГКА-4 з кількістю спрямовуючих 12, 10 та 8 відповідно 21,5, 18,2 та 14 т. При цьому м’ясо з початковою температурою 18°С охолоджується до -18°С.

Масні продукти в блоках заморожують також в приточних апаратах. Основний їх робочий орган-алюмінієві плити, що мають порожнини для проходження холодоагента. Кожна плита з’єднана гнучким трубопроводом з нагнітальним і відсмоктуючим колекторами холодильної установки. Морозильні плити притискуються до продукту (тиск 5-100 кПа), що забезпечує ефективний теплообмін продукту і охолоджувальною поверхнею апарата.

Товщина заморожування блоків 65-100 мм. Маса їх може змінюватися від 0,2 до 12 кг. Охолодження проводиться при температурі холодоагента в морозильних плитах -35 -40°С.

В залежності від розташування морозильних плит розрізняють горизонтальні, вертикальні і роторні апарати. Найбільше розповсюдження одержали автоматизовані роторні морозильні апарати МАР, АРСА, УРМА.

В роторних апаратах блоки продукту заморожуються в двох або трьохплиточних автономних секціях, які радіально закріплені до горизонтального валу, утворюючи таким чином ротор.

Порожнистий вал ротора використовують також для подачі холодоагента в морозильні плити і його відведення від них.

Роторні апарати працюють циклічно, тобто в той час, коли одна морозильна секція розвантажується і завантажується, в решті йде процес заморожування.

На основі базової моделі апарата МАР-8А розроблено роторні апарати МАР-8АМ, АРСА-10, АРСА-3-15, УРМА (таблиця 23).