- •Машини і апарати для переробки м’яса

- •1. Обладнання для переробки продуктів забою.

- •1.1. Машини для розбирання туш.

- •1. Технічна характеристика машин для розрубування голів

- •2. Технічна характеристика машин для відрубування копит.

- •3. Технічна характеристика переносних пилок

- •4. Технічна характеристика конвейєрів для обвалювання і жилування м’яса.

- •1.2. Машини для обробки субпродуктів

- •5. Технічна характеристика відцентрових машин для обробки субпродуктів.

- •1.3. Машини для обробки кишок

- •Технологічний розрахунок обладнання для переробки продуктів забою

- •2. Машини для подрібнення м’яса

- •2.1. М’ясорізальні машини

- •2.2. Вовчки

- •6. Технічна характеристика вовчків

- •2.3. Кутери

- •7. Технічна характеристика кутерів

- •2.4. Колоїдні млини

- •2.5. Емульситатори

- •2.6. Гомогенізатори

- •2.7. Дезінтегратори

- •Технологічний розрахунок машин для подрібнення м’яса

- •3. Машини для перемішування

- •3.1. Фаршмішалки

- •8.Технічна характеристика фаршмішалок

- •3.2. Змішувачі

- •9. Технічна характеристика вібраційних змішувачів

- •Технологічний розрахунок обладнання для перемішування м’ясних продуктів

- •4. Обладнання для соління м’яса

- •4.1. Солільні комплекси і агрегати

- •10. Технічна характеристика солільних комплексів і агрегатів

- •4.2. Солільні шприци і автомати

- •11. Технічна характеристика солільних автоматів

- •4.3. Машини для масування м’яса

- •12. Технічна характеристика обладнання для масування м’яса

- •Технологічний розрахунок обладнання для соління м’яса

- •5. Машини для наповнення і формування

- •5.1. Шприци

- •13. Технічна характеристика гідравлічних шприців

- •14. Технічна характеристика вакуумних шприців

- •5.2. Формовочні машини

- •15.Технічна характеристика котлетних автоматів

- •16. Технічна характеристика пельменних автоматів

- •17. Технічна характеристика автоматів для формування ковбас

- •18. Технічна характеристика автоматів для формування сосисок

- •Технологічний розрахунок обладнання для формування м’ясних продуктів

- •6. Обладнання для теплової обробки м’яса і м’ясопродуктів

- •6.1. Термоагрегати і термокамери

- •6.2. Коптилки

- •19. Технічна характеристика універсальних термокамер

- •6.3. Варильні котли

- •20. Технічна характеристика варильних котлів

- •6.4. Автоклави

- •6.5. Стерилізатори

- •Технологічний розрахунок обладнання для теплової обробки м’ясних продуктів

- •7. Обладнання для обробки м’яса холодом

- •7.1. Холодильні шафи

- •21. Технічна характеристика холодильних шаф

- •7.2. Холодильні камери

- •22. Технічна характеристика холодильних камер

- •7.3. Морозильні апарати

- •23. Технічна характеристика роторних апаратів

- •7.4. Кріогенні морозильні апарати

- •Технологічний розрахунок обладнання для обробки м’яса холодом

- •8. Обладнання для пакування м’яса і м’ясопродуктів

- •8.1. Тара для пакування м’ясних продуктів

- •8.2. Вакуум-пакувальні машини

- •8.3. Машини для пакування в жерстяні банки

- •24. Технічна характеристика преса б4-спр-51

- •25. Технічна характеристика установки б4-ут4-1

- •26. Технічна характеристика закаточних машин

5. Машини для наповнення і формування

На м’ясопереробних підприємствах при виробництві ковбас, м’ясних консервів та інших м’ясопродуктів здійснюють велику кількість операцій з наповнення фаршем ковбасних оболонок, м’ясом консервних банок, дозування вагових і об’ємних порцій продукції, формування продукту та надання йому визначеної форми.

Механічну дію на м’ясну сировину для надання їй потрібної форми та розмірів називають формуванням продукції. Ця технологічна операція є однією з основних для харчової промисловості, оскільки значно впливає на вихід і якість готової продукції. Для наповнення ковбасної оболонки фаршем використовують шприци-машини періодичної та безперервної дії, відкритого й закритого (вакуумного виконання).

5.1. Шприци

У м’ясопереробній промисловості використовують гідравлічні, механічні та вакуумні шприци. Наповнення ковбас відбувається з допомогою трубок-цівок, діаметр яких, залежно від виду ковбас, змінюється в межах від 10 до 100 мм. Найпростіший шприц виконує функцію насоса, а досконаліший – дозувального механізму. На переробних підприємствах малої потужності використовують ручні шприци. Гідравлічні шприци мають просту конструкцію, вони зручні у використанні. Шприц-дозувальник Е8-ФНА-01 (рис. 36) використовують для виробництва копчених і напівкопчених ковбас, сосисок і сардельок. Ця машина складається із станини 1, силового гідроциліндра 3, поршнів 2 і 4, дозувального пристрою, який складається із дозувального стакана 15 і дозувального циліндра 16.

Рис. 36. Схема гідравлічного шприца-дозувальника Е8-ФНА-01:

1 - станина; 2,4 - поршні; 3 - силовий циліндр; 5 - фаршевий циліндр; 6 - кришка; 7- конусний клапан; 8 - бункер; 9 - отвір; 10,14 - рукави; 11 - кривошипно-шатунний механізм; 12 - вакуумний золотник; 13 - збірник фаршу; 15 - дозувальний стакан; 16 - дозувальний циліндр; 17 - регулятор доз; 18,24- запобіжні клапани; 19- регулятор; 20,26 - електродвигуни; 21- шестеренний насос; 22- фільтр; 23 - масляна ванна; 25 – редукційний клапан; 27 - вакуум-насос; 28 – манометр; 29 - гідравлічний золотник; 30 - важіль; 31 - дросель; 32 - гідромотор; 33 - регулятор швидкості; 34 - конічна зубчаста передача; 35 - порожнистий вал

Після завантаження фаршу у бункер 8, вмикається насос 21, і олива надходить через клапан 24 і золотник 29 до штокової порожнини силового циліндра 3. Поршень 4 фаршевого циліндра 5 переміщується вниз, а в поршневій порожнині циліндра утворюється вакуум. Конусний клапан 7 опускається, а фарш через кільцеву щілину надходить у фаршевий циліндр 5.

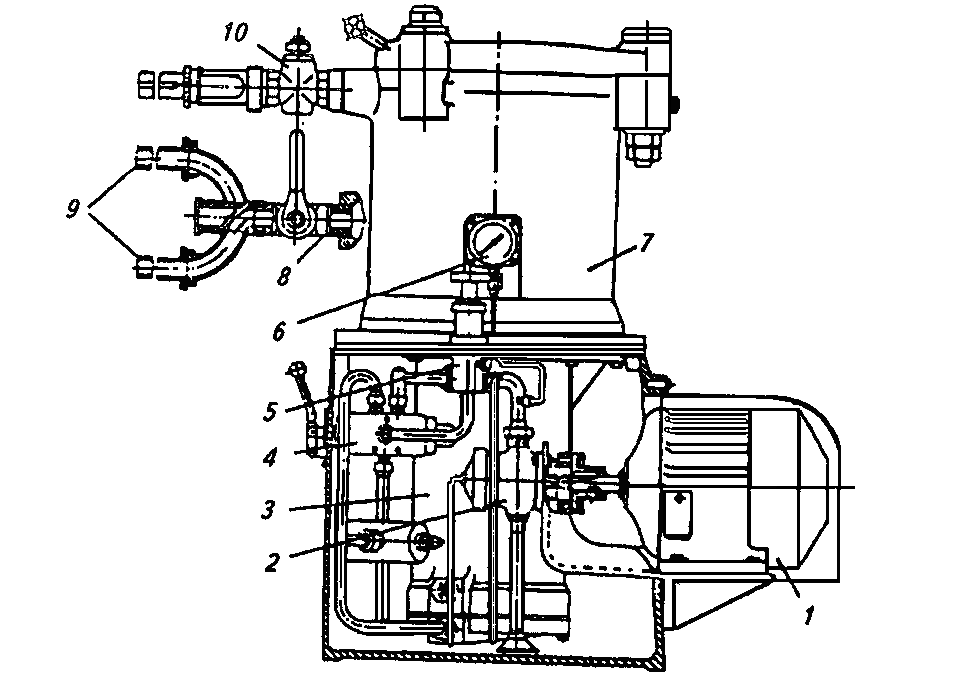

Гідравлічний шприц ГШУ-2 (рис. 37) періодичної дії працює аналогічно шприцу Е8-ФНА-01 і складається із фаршевого 7 і гідравлічного 3 циліндрів, лопатного насоса 2 з електродвигуном 1, вертушки 8 з двома цівками 9.

Рис. 37. Гідравлічний шприц ГШУ-2:

1 – електродвигун; 2 – лопатний насос; 3 – гідравлічний циліндр; 4 – золотник; 5 – регулятор тиску; 6 – манометр; 7 – фаршевий циліндр; 8 – вертушка; 9 – цівки; 10 – кран.

Для прискорення надівання оболонки на цівку шприц оснащено пристосуванням з двома виводами.

Технічна характеристика гідравлічних шприців подана в таблиці 13.