- •Введение

- •Жаропрочные сплавы

- •Принцип синтеза жаропрочных сплавов. Принципы легирования. Классификация легирующих элементов. Обоснование вакуумной плавки.

- •Основы вакуумной металлургии. Понятие вакуума.

- •Общие характеристики вакуумных насосов

- •Классификация вакуумных насосов

- •2.2.2.1 Механические насосы

- •Механические насосы с масленым уплотнением

- •Двухроторные

- •Турбомолекулярные насосы

- •Пароструйный насос

- •Диффузионные насосы

- •Бустерный насос

- •2.2.2.2.3. Эжекторный насос

- •Водяной пароэжекторный насос

- •Сорбционные насосы

- •2.2.2.3.1. Геттерные насосы (хемосорбция)

- •Способы измерения вакуума

- •Абсолютные вакуумметры

- •2.2.3.1.1. Деформационным маномерам

- •2.2.3.1.2. Жидкостные манометры

- •2.2.3.1.3. Компрессионный маномер Мак Леода

- •Косвенные вакуумметры

- •Тепловые вакуумметры

- •Ионизационные вакуумметры

- •Контроль герметичности вакуумных систем

- •Вакуумметрический метод

- •Метод опрессовки

- •Метод электрического разряда

- •Масс-спектрометрический метод

- •Галогенный метод

- •2.3.1.3. Контроль качества пшз

- •2.3.1.3.1. Реализация методики в анализаторе изображения Thixomet

- •2.3.2. Технология получения точнолитых изделий

- •2.3.2.1. Равноосное литье

- •2.3.2.2. Направленное затвердевание

- •Общие закономерности формирования направленной структуры при высокоградиентной направленной кристаллизации жаропрочных сплавов

- •2.3.2.3. Монокристаллическое литье

- •2.3.2.4. Контроль качества при разных методах литья

- •2.3.2.4.1. Макроструктура жаропрочных сплавов

- •2.3.2.4.2. Микроструктура жаропрочных сплавов

- •2.3.2.4.3. Дефекты заготовок

- •2.3.2.4.4. Технический контроль лопаток

- •2.3.2.5. Сравнительная способность лопаточных сплавов к работе при высокой температуре

- •Дисперсно- упрочненные сплавы

- •Полутвёрдые материалы

- •История развития технологии.

- •Классификация методов обработки сплавов в полутвердом состоянии

- •4.2.1. Трехступенчатые процессы

- •4.2.1.1. Подготовка полупродукта

- •4.2.1.1.1. Механическое перемешивание

- •4.2.1.1.2. Магнитогидродинамическое перемешивание

- •4.2.1.1.3. Метод пластической деформации (метод simAберд)

- •4.2.1.1.4. Перестаривание и частичное расплавление

- •4.2.1.1.5. Производство полупродукта одним слитком (метод ssp)

- •4.2.1.1.6. Метод модифицирования

- •4.2.1.1.7. Технология нового реолитья (нрл).

- •4.2.1.1.9. Методы dmdsrc и mdtrc

- •4.2.1.1.10. Метод - Metal Solid Freeform Fabrication

- •4.2.1.1.11.Порошковое тиксолитье

- •4.2.1.1.12.Метод получения тиксотропной структуры под действием ультразвука

- •4.2.1.2. Повторный нагрев

- •4.2.1.3. Формовка сплавов в полутвердом состоянии

- •4.2.2. Двухступенчатая технология.

- •4.2.2.1. Тиксомолдинг

- •4.2.2.2. Новое реолитье под давлением

- •4.2.2.3. Технология прямого формования металлической жидкотвердой кашеобразной смеси (пфмжкс).

- •4.2.2.4. Технология нового полутвердого литья (New Semi-Solid Casting)

- •4.2.2.5. Новая mit- технология и технология полутвердого реолитья

- •4.3 Физико-химический анализ

- •4.3.1. Реологические свойства жидко-твердых металлических кашеобразных смесей.

- •4.3.2. Эволюция структуры сплавов при их обработке в полутвердом состоянии

- •4.3.3.1. Эволюция микроструктуры полупродукта

- •4.3.3.2. Эволюция структуры тиксотропного материала

- •4.3.4. Оценка структуры сплавов в полутвердом состоянии

- •4.3.4.1. Оценка микроструктуры полупродукта

- •4.3.4.1.1. Традиционный фактор формы

- •4.3.4.1.2. Фактор компактности

- •4.3.4.1.3. Индекс качества Реолитья (икр)

- •4.3.4.1.4. Средний диаметр фрагментированных дендритов

- •4.3.4.2. Оценка микроструктуры тиксотропного материала

- •4.3.3. Прогнозирование составов сплавов для их обработки в полутвердом состоянии

- •4.3.3.1. Дифференциально-сканирующая калориметрия

- •4.3.3.2. Параметры для выбора состава

- •4.4. Достоинства технологии осптс

- •5.Металлургическая экспертиза

- •5.1 Инструменты и методы

- •5.2 Разработка количественных методов оценки структуры

- •5.2.1 Методика количественной оценки микроструктурной полосчатости

- •Разработка эталонных шкал для визуальной оценки структурной полосчатости трубных сталей.

- •0 Балл

- •2 Балл

- •Анализ стереологических параметров для оценки полосчатости структур

- •Дерево решений для назначения балла.

- •Подготовка образцов к исследованиям

- •Погрешность измерений

- •Метод количественной оценки анизотропии структуры

- •Методика количественной оценки бейнита реечной морфологии

- •Методика количественной оценки ликвационной полосы

- •Разработка методики количественной оценки загрязненности низколегированных трубных сталей неметаллическими включениями.

- •Разделение включений по типам.

- •Градуировочные кривые для назначения балла

- •Подготовка образцов к измерениям

- •5.5. Примеры практического использования

- •5.5.1. Материалы и методика

- •5.5.2. Неметаллические включения и природа дефектов холоднокатаного листа

- •5.5.5.1. Дефект «плена»

- •5.5.3. Высокопрочные судостроительные стали.

- •5.5.4. Электротехнические марки стали.

- •5.5.5. Природа дефектов горячекатаного листа из трубных марок стали.

- •5.5.4.1. Дефекты имеющие сталеплавильную природу

- •5.5.4.1.1. Дефект «раскатанная трещина».

- •5.5.4.1.2. Дефект «плена»

- •5.5.4.1.3. Дефект «слиточная рванина».

- •5.5.4.1.4. Дефект «внутренние расслоения».

- •5.5.4.2. Дефекты, образовавшиеся на этапе прокатного производства

- •5.5.4.2.1. Дефект «волосовина»

- •5.5.4.2.2. Дефект «прикромочная трещина»

- •5.5.4.2.3. Дефект «прокатная плена».

- •5.5.4.2.4. Дефект «закат» из_за глубоких следов зачистки.

- •5.5.4.3. Критерии идентификации брака

- •Список литературы

Федеральное агентство по образованию ГОУ «Санкт-Петербургский государственный политехнический университет»

Институт металлургии, машиностроения и транспорта

Кафедра металлургические технологии

|

Высокие технологии в металлургии |

|

|

|

|

Выполнила студентка группы 53311/1 Г. М. Бакалова

Проверил профессор А. А. Казаков

Санкт-Петербург 2013 |

Оглавление

1. Введение 4

2. Жаропрочные сплавы 5

2.1. Принцип синтеза жаропрочных сплавов. Принципы легирования. Классификация легирующих элементов. Обоснование вакуумной плавки. 5

2.2. Основы вакуумной металлургии. Понятие вакуума. 12

2.2.1. Общие характеристики вакуумных насосов 13

2.2.2. Классификация вакуумных насосов 13

1.2.3. Способы измерения вакуума 29

2.2.4. Контроль герметичности вакуумных систем 37

2.2.5. Схема и принцип работы металлургической вакуумной установки 47

2.3. Технология получения суперсплавов 50

2.3.1. Изготовление паспортно-шихтовой заготовки 50

2.3.2. Технология получения точнолитых изделий 60

3. Дисперсно- упрочненные сплавы 88

4. Полутвёрдые материалы 96

4.1. История развития технологии. 96

4.2 Классификация методов обработки сплавов в полутвердом состоянии 97

4.2.1. Трехступенчатые процессы 100

4.2.2. Двухступенчатая технология. 112

4.3 Физико-химический анализ 118

4.3.1. Реологические свойства жидко-твердых металлических кашеобразных смесей. 118

4.3.2. Эволюция структуры сплавов при их обработке в полутвердом состоянии 120

4.3.4. Оценка структуры сплавов в полутвердом состоянии 126

4.3.3. Прогнозирование составов сплавов для их обработки в полутвердом состоянии 136

4.4. Достоинства технологии ОСПТС 140

5.Металлургическая экспертиза 141

5.1 Инструменты и методы 141

5.2 Разработка количественных методов оценки структуры 157

5.2.1 Методика количественной оценки микроструктурной полосчатости 158

5.2.2. Метод количественной оценки анизотропии структуры 171

5.2.3. Методика количественной оценки бейнита реечной морфологии 172

5.2.4. Методика количественной оценки ликвационной полосы 175

5.2.5. Разработка методики количественной оценки загрязненности низколегированных трубных сталей неметаллическими включениями. 178

5.5. Примеры практического использования 196

5.5.1. Материалы и методика 196

5.5.2. Неметаллические включения и природа дефектов холоднокатаного листа 197

5.5.3. Высокопрочные судостроительные стали. 206

5.5.4. Электротехнические марки стали. 210

5.5.5. Природа дефектов горячекатаного листа из трубных марок стали. 213

Список литературы 228

Введение

В новом тысячелетии базой роста экономики в развитых странах становятся высокие технологии.

В таком случае следует задаться вопросом : что такое высокие технологии?

Сделав обзор некоторого количества интернет станиц стало ясно, что высокими технологиями (англ. high technology, high tech, hi-tech) являются важнейшие современные технологии, содержащиеся в научных разработках и в уникальных технологических процессах, оборудовании, приборах и материалах, обладающие высокой степенью наукоемкости.

Переход к использованию высоких технологий и соответствующей им техники является важнейшим звеном научно-технической революции (НТР) на современном этапе.

Промышленный процесс может считаться высокотехнологичным если он сочетать в себе не только наукоемкость и высокую долю автоматизации, но и высокую экологичность процесса (минимизацию загрязнения окружающей среды)

В данном реферате рассмотрены высокие технологии в металлургии на примере изучения производства жаропрочных сплавов , полутвердых материалов, а так же исследованы современные методы оценки металлургического качества .

Жаропрочные сплавы

Принцип синтеза жаропрочных сплавов. Принципы легирования. Классификация легирующих элементов. Обоснование вакуумной плавки.

Основной тенденцией развития авиадвигателестроения является непрерывное повышение температуры газов перед турбиной, что обуславливает повышение требований к конструкции, надежности и ресурсу лопаток, испытывающих высокие термомеханические циклически изменяющиеся нагрузки.

Возрастающие требования к надежности и ресурсу ГТД и безопасности полетов летательных аппаратов предопределяют разработку, создание и применение в их производстве качественно новых технологий. В первую очередь речь идет об усовершенствовании процесса получения жаропрочных сплавов ( материала для изготовления турбинных лопаток рис.3. ).

Г азовая

турбина представляет собою лопаточную

машину, в которой потенциальная энергия

сжатого и подогретого газа преобразуется

в механическую работу на валу турбины

с помощью вращающегося ротора, снабженного

лопатками. Турбина состоит из ряда

последовательно расположенных ступеней,

каждая из которых имеет сопловой аппарат

и рабочее колесо. Процесс расширения

газа в такой турбине состоит из

последовательного (ступенчатого)

понижения давления в первой, второй и

т.д. ступенях.

азовая

турбина представляет собою лопаточную

машину, в которой потенциальная энергия

сжатого и подогретого газа преобразуется

в механическую работу на валу турбины

с помощью вращающегося ротора, снабженного

лопатками. Турбина состоит из ряда

последовательно расположенных ступеней,

каждая из которых имеет сопловой аппарат

и рабочее колесо. Процесс расширения

газа в такой турбине состоит из

последовательного (ступенчатого)

понижения давления в первой, второй и

т.д. ступенях.

Температура на входе в газовую турбину может достигать 15000С. Учитывая, что сплавы на основе Fe не могут существовать выше 6000С, необходимо было найти сплав способный выдерживать высокие температуры без ухудшения механических свойств. Одним из требуемых свойств является длительной прочностью при высоких температурах.

Жаропрочные сплавы — металлические материалы, обладающие высоким сопротивлением пластической деформации и разрушению при действии высоких температур и окислительных сред.

Жаропрочные сплавы могут быть на алюминиевой, титановой, железной, медной, кобальтовой и никелевой основах. Мы изучаем наиболее применяемые Ni жаропрочные сплавы. Из них изготавливают рабочие и сопловые лопатки, диски ротора турбины, детали камеры сгорания и т.д. Попробуем понять почему используется более легкоплавкий Ni ( Tпл Ni =14220С ) а не Fe ( Тпл Fe =15390С).

Как говорилось ранее, сплавы на основе Fe не могут существовать выше 6000С, это обусловлено повышением чувствительности к коррозии при увеличении температуры, кроме того Fe обладает высокой ползучестью , т.е. у данного материала не существует в необходимых нам условиях сил Пайерлса – Набарро. Поэтому Fe-base сплавы не пригодны в качестве жаропрочных материалов. [1]

Хромо-никелевые жаропрочные сплавы

Сплавы на основе никеля (Cr 5-25%) обладают высокими прочностными и коррозионными свойствами.

Прочность обеспечивается за счет выпадения нанометрической γ’- фазы (Ni3Al, N3Ti), которая дисперсионно упрочняет сплав. Как показано на тройной диаграмме ниже величина γ 'зависит от химического состава и температуры,

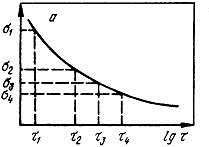

Рисунок 3 Влияние объемной доли ,-фазы на длительную прочность на базе 100 ч для жаропрочных никелевых сплавов. Числа у кривых – температура испытания, оС

γ’-фаза Ni3Al обладает сверхструктурой типа Cu3Au, которая сохраняет дальний порядок порядок почти до температуры плавления. Фаза существует в определенном узком концентрационном интервале, но легирующие компоненты могут свободно замещать любой ее компонент.

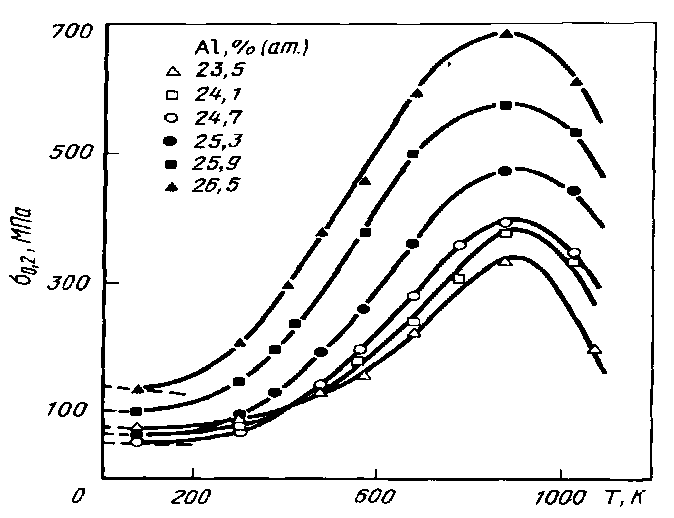

Величина сопротивления пластическому течению γ’-фазы Ni3Al зависит от содержания алюминия.

Рисунок 4 зависимость величины сопротивления пластическому течению γ’-фазы Ni3Al от содержания алюминия

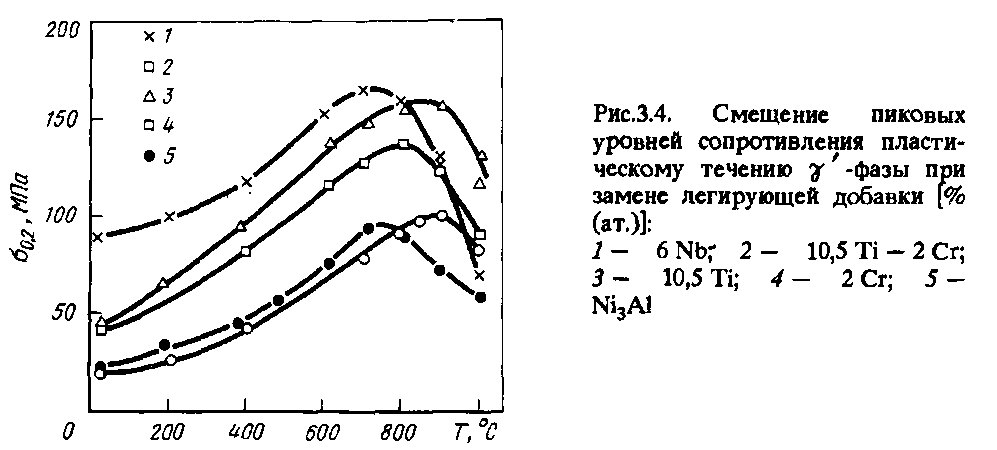

Величина и температурный диапазон этой характеристики могут смещаться в зависимости от легирующих элементов.

Рисунок 5

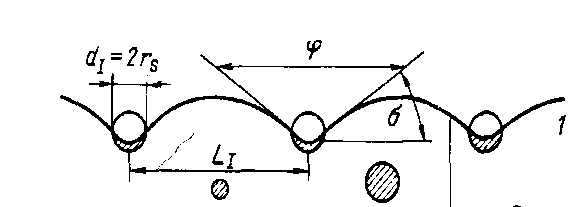

γ’-фаза упрочняет материал по механизму дисперсионного твердения. Нанометрические частицы γ’-фазы равномерно распределяются по матрице и являются препятствиями на пути движения дислокаций.

Рисунок 6 Схема движения дислокации через поле с препятствиями

Cr вводится за счет Ni, и при прочих равных условиях сплавы с повышенным содержанием Cr отвечают высокой коррозионной стойкости при умеренной прочности. Малые содержания Cr обеспечивают высокую длительную прочность при низкой коррозионной стойкости (чем больше Cr, тем меньше γ’).

Следует отметить, что в ГТД для самолетов и в наземных ГТД различается топливо. В авиатопливе практически нет S, а в топливе для наземных ГТД серы может быть большое количество. Поэтому в турбинах для наземной техники остро стоит вопрос коррозионной стойкости.

Жаропрочные сплавы:

Для авиационных ГТД – до 5%Cr

Для наземных ГТД – до 20%Cr

Легирование СС

Жаропрочные сплавы на основе никеля, как правило, обладают сложным химсоставом. Он включает 12 — 13 компонентов, тщательно сбалансированных для получения необходимых свойств. Содержание таких примесей, как кремний (Si), фосфор (P), сера (S), кислород (O) и азот (N) также контролируется. Содержание таких элементов, как селен (Se), теллур (Te), свинец (Pb) и висмут (Bi) должно быть ничтожно малым, что обеспечивается подбором шихтовых материалов с низким содержанием этих элементов, т.к. избавиться от них в ходе плавки не представляется возможным. Эти сплавы обычно содержат 10—12 % хрома (Cr), до 8 % алюминия (Al) и титана (Ti), 5-10 % кобальта (Co), а также небольшие количества бора (B), циркония (Zr) и углерода (C). Иногда добавляются молибден (Mo), вольфрам (W), ниобий(Nb), тантал (Ta) и гафний (Hf).

Легирующие элементы в этих сплавах можно сгруппировать следующим образом:

Элементы, образующие с Ni аустенитную

-матрицу

с гранецентрированной кристаллической

решёткой — Co, Fe, Cr, Mo и W

-матрицу

с гранецентрированной кристаллической

решёткой — Co, Fe, Cr, Mo и WЭлементы, образующие упрочняющую ' фазу (Ni3X) — Al, Ti, Nb, Ta, Hf. При этом Ti, Nb и Ta входят в состав фазы и упрочняют её.

Элементы, образующие сегрегации по границам зёрен — B, C и Zr

К карбидообразующим элементам относятся Cr, Mo, W, Nb, Ta и Ti. Al и Cr образуют оксидные плёнки, защищающие изделия от коррозии.

N i-Cr

i-Cr

Mo и W (Mo+W = 10%) вводят в СС для упрочнения твердого раствора и образования специальных карбидов. Оба элемента повышают прочность, но снижают коррозионную стойкость, так как их оксиды возгоняются при температуре примерно 900оС, то есть при рабочей температуре турбинной лопатки.

Al+Ti=10%. Чем больше этих элементов в сплаве, тем больше будет образовываться γ’, тем выше будет прочность. Содержание γ’ в современных СС колеблется от 50 до 70%.

Сплавы с содержанием алюминия 10% на основе интерметаллидов Ni3Al обладают высокими прочностными свойствами, но низкими пластическими. Хорошей пластичностью для таких сплавов считается δ=2-5%. С этим связано то, что часто происходит разрушение лопатки из интерметаллидов при монтаже турбины.

Ce, Zr, Hf, La – содержание этих элементов не превышает одного процента. В основном, они обеспечивают образование плотной оксидной пленки на поверхности изделия.

Из-за высокого содержания элементов , обладающих большим сродством к кислороду , исключают выплавку жаропрочных материалов на воздухе, поэтому возникает необходимость в вакуумной плавке.[1,2,3]