- •8. Технологія відробки бурових доліт

- •8.1. Поняття про режим буріння

- •8.2. Вплив параметрів режиму буріння та інших факторів на механічну швидкість буріння

- •8.3. Вплив параметрів режиму буріння на величину проходки на долото

- •8.4. Взаємозв'язок параметрів режиму буріння

- •8.5. Вибір способу буріння

- •8.5.1. Роторний спосіб буріння

- •8.5.2. Використання вибійних двигунів

- •8.5.2.1. Турбінний спосіб буріння

- •8.5.2.2. Буріння за допомогою гвинтових вибійних двигунів

- •8.5.2.3. Буріння за допомогою електробурів

- •8.6. Зношування бурових доліт

- •8.6.1. Причини і види зношування

- •8.6.2. Зношування шарошкових доліт

- •8.6.3. Зношування алмазних та лопатевих доліт

- •8.7. Рекомендації для відробки бурових доліт (бурильних головок)

- •1). Установка гідромоніторних насадок:

- •2). Вимірювання діаметра долота шаблоном

- •3.) Візуальний огляд

- •4.) Шарошкові долота, які не відповідають даним вимогам, опускати в свердловину заборонено.

- •5.) Заборонено заварювати або іншим шляхом усувати виявлені на долотах дефекти.

- •Алмазні долота:

- •Шарошкові долота:

- •- При переході на нормальні параметри буріння почніть із збільшення навантаження на долото з подальшим збільшенням його обертів. Алмазні долота:

- •2). Щоб уникнути виникнення вихрових вібрацій долота, необхідно правильно виконувати рекомендації з процедури нарощування, а саме (для роторного способу буріння):

- •1. Злам шарошки (bc)

- •2. Злам зубків(bt)

- •3. Сколювання зубків (ct)

- •4. Випадання зубків цт)

- •5. Взаємне зачеплення шарошок (ci)

- •6. Теплове розтріскування зубків (hc)

- •7. Знос зубків (wt)

- •8. Трекінг (сточування) зубків (tr)

- •9. Затуплення верхівок зубків (fc)

- •10. Самозаточування зубків (ss)

- •11. Ерозія зубків (er)

- •12. Сальник на долоті (bu)

- •13. Стирання заклиненої шарошки (cd)

- •14. Ексцентричний знос (ос)

- •15. Знос по зовнішньому діаметра (rg)

- •16. Пошкодження козирка (sd)

- •17. Кернування долота (cr)

- •18. Розтріскування шарошки (сс)

- •19. Метал на вибої (jd)

- •20. Механічне пошкодження при спо (рв)

- •21. Втрата шарошки (lc)

- •22.Закупорювання насадки (pn)

- •23. Втрата насадки (ln)

- •24. Знос ущільнення ( sf - відмова ущільнення)

- •25. Промивання зварного шва (wo)

- •Опис зносу згідно калібру

- •2/16 – Знос згідно калібру від 1/16" до 2/16";

- •3/16 – Знос згідно калібру від 2/16" до 3/16";

- •4/16 – Знос згідно калібру від 3/16" до 4/16".

- •Характеристика зносу різців п рофілі доліт з нерухомими різцями

- •Знос різців (wt)

- •Сколювання різців (сt)

- •Втрата різців (lт)

- •Кернування долота (cr) та ерозія (er)

- •Кільцевий знос (ro)

- •Опис зносу доліт

- •Приклад 4. Опис ступеня зносу долота s725

- •Приклад 5. Опис ступеня зносу долота r435sg

8.3. Вплив параметрів режиму буріння на величину проходки на долото

Проходка на долото залежить від швидкості руйнування гірської породи і тривалості роботи самого долота (tд, год) на вибої (довговічність долота) свердловини.

При бурінні руйнується не тільки порода вибою, але й озброєння самого долота, а в шарошкових долотах — і опори. Будь-яка зміна параметрів режиму буріння відображається на інтенсивності зносу долота (розглянемо нижче). У міру його зносу знижується механічна швидкість буріння.

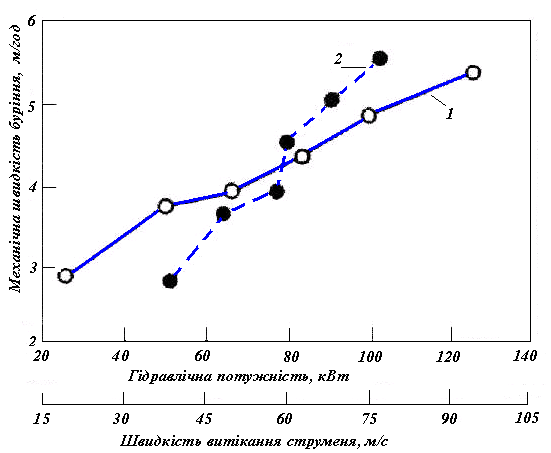

Рисунок 8.9 − Залежність механічної швидкості буріння від гідравлічної потужності, яка спрацьовує на долоті (1), та швидкості витікання розчину із насадок долота (2)

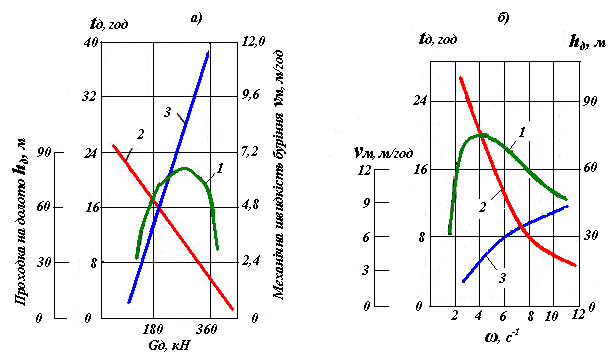

Але, так як проходка на долото залежить від механічної швидкості буріння і тривалості роботи долота на вибої, які в свою чергу є нелінійними функціями параметрів режиму буріння, то це означає, що проходка на долото також повинна бути складною функцією тих самих параметрів. Приклади цієї функціональної залежності при бурінні в переважно твердих породах показані на рис. 8.10.

При даній частоті обертання долота існує тільки одне оптимальне значення осьового навантаження, при якому забезпечується найвища проходка конкретним долотом у визначеній породі.

а-вплив осьового навантаження; б-швидкості обертання;

1- на проходку до повного зносу озброєння; 2- на тривалість роботи долота на вибої;

3 - на механічну швидкість буріння

Рисунок 8.10 − Вплив осьового навантаження при бурінні в однорідній породі

При даному осьовому навантаженні існує одне оптимальне значення частоти обертання, при якому досягається найбільша проходка за рейс вибраним долотом у даній породі. Будь-яке відхилення від цих оптимальних значень Gд і nд веде до зниження проходки за рейс навіть в тому випадку, якщо механічна швидкість буріння при цьому зростає.

Покращення очистки вибою від вибурених частинок і зниження їх концентрації в промивальній рідині і привибійній зоні, що досягається збільшенням витрати рідини і, особливо, гідравлічної потужності, яка реалізується в насадках гідромоніторного долота, позитивно впливає на довговічність опор.

Покращення очистки вибою веде до зниження затрат енергії на повторне подрібнення вибурених уламків і відповідному збільшення енергії, яка витрачається безпосередньо на руйнування породи, сприяє збільшенню механічної швидкості буріння.

Таким чином, покращення очистки вибою, що сприяє росту механічної швидкості буріння і довговічності долота, забезпечує підвищення проходки за рейс.

8.4. Взаємозв'язок параметрів режиму буріння

Зміна будь-якого одного параметра режиму буріння не завжди веде до підвищення ефективності буріння, якщо решта параметрів залишається без змін. Наприклад, збільшення навантаження на долото може не приводити до зростання механічної швидкості буріння, якщо при цьому не покращується очищення вибою. Уламки розбуреної породи, які потоком не можуть бути видалені з поверхні вибою, часто запресовуються між зубцями долота, налипають на нього і утворюється сальник, а при цьому швидкість буріння зменшується.

При збільшенні частоти обертання механічна швидкість буріння може і не зростати, а проходка за рейс знижуватися внаслідок зносу долота, якщо осьове навантаження і витрати промивальної рідини залишаються без змін.

Параметри режиму буріння взаємозв'язані, особливо при бурінні за допомогою вибійних двигунів.

Найбільша ефективність буріння досягається лише при оптимальних співвідношеннях цих параметрів, які залежать перш за все від властивостей розбурюваної гірської породи, вибійних умов самого процесу руйнування порід та конструкції долота. При даному осьовому навантаженні збільшення частоти обертання долота з метою підвищення механічної швидкості буріння доцільне лише до тих пір, поки зростає рейсова швидкість і знижується собівартість 1м проходки.

Оптимальний є той режим буріння, при якому забезпечується ріст рейсової швидкості або зниження собівартості 1м проходки порівняно з усіма іншими режимами. Будь-яке форсування режиму шляхом зміни осьового навантаження або частоти обертання, а також обидвох параметрів, внаслідок чого прискорюється знос долота і зменшується проходка за рейс, що веде до зниження рейсової швидкості і збільшення собівартості 1м проходки, слід вважати нераціональними.

Спосіб буріння накладає відповідні обмеження на параметри режиму буріння, та їх взаємозв'язок. Тому взаємозв'язок параметрів режиму буріння доцільніше розглянути при виборі способу буріння свердловин.