- •Холодне та гаряче прокатування металів

- •1.1 Устаткування, інструменти, матеріали

- •1.2 Основні теоретичні положення

- •1.3 Питання та завдання для самоперевірки

- •1.4 Порядок виконання роботи

- •1.5 Оформлення звіту

- •Об‘ємне штампування

- •2.1 Основні теоретичні відомості

- •2.2 Зміст роботи

- •Вільне кування

- •3.1 Прилади, устаткування і матеріали

- •4) Штангенциркуль.

- •Листове штампування

- •4.1 Устаткування, інструменти, матеріали

- •4.2 Основні теоретичні положення

- •4.3 Питання та завдання для самоперевірки

- •Лабораторна робота № 5______________________________________________

- •5.2 Основні джерела небезпеки та види травматизму

- •5.3 Заходи захисту

- •5.4 Питання та завдання для самоперевірки

- •Лабораторна робота № 6 _____________________________________________

- •6.2 Основні теоретичні положення

- •6.3 Питання та завдання для самоперевірки

- •6.4 Порядок виконання роботи

- •6.5 Оформлення звіту

- •Лабораторна робота № 7______________________________________________

- •7.1 Прилади й обладнання

- •7.2 Основні теоретичні положення

- •7.3 Питання та завдання для самоперевірки

- •7.4 Порядок виконання роботи

- •7.5 Оформлення звіту

- •Визначення зварювальних коефіцієнтів

- •8.1 Обладнання, інструмент, матеріали

- •8.2 Основні теоретичні положення

- •Знаючи кількість металу , необхідного для заповнення зварювального шва qн, можна визначити потрібну кількість електродного металу, кг

- •8.3 Питання та завдання для самоперевірки

- •8.4 Порядок виконання роботи

- •8.5 Оформлення звіту

- •Лабораторна робота № 9_____________________________________________ газове зварювання і вогневе різання металів

- •9.1 Обладнання, прилади, інструменти

- •9.2 Основні теоретичні положення

- •9.3 Питання та завдання для самоперевірки

- •9.4 Порядок виконання роботи

- •Вплив стану поверхні металу, що паяється, на змочування і розтікання припою

- •10.1 Теоретичні відомості

- •10.2 Устаткування та матеріали

- •10.3 Порядок виконання роботи

- •10.5 Питання та завдання для самоперевірки

- •Паяння металів

- •11.1 Прилади, інструмент, матеріали

- •11.2 Основні теоретичні положення

- •11.3 Порядок виконання роботи

- •11.5 Питання та завдання для самоперевірки

Міністерство освіти і науки України

Полтавський національний технічний університет

імені Юрія Кондратюка

Кафедра технології машинобудування

ПРАКТИКУМ

із лабораторних робіт до дисципліни «Технологія конструкційних матеріалів та матеріалознавство» для студентів усіх механічних спеціальностей денної форми навчання

Частина 2

Полтава 2004

Практикум із лабораторних робіт до дисципліни „Технологія конструкційних матеріалів та матеріалознавство” (у двох частинах) для студентів усіх механічних спеціальностей денної форми навчання. Полтава: ПолтНТУ, 2004 р. - 46 с.

Укладачі: А.В. Калашников, кандидат технічних наук, доцент;

С.І. Кравченко, кандидат технічних наук, старший викладач;

С.Г. Ясько, асистент.

Відповідальний за випуск : завідувач кафедри технології машинобудування А.В. Васильєв, кандидат технічних наук, доцент.

Затверджено радою університету

Протокол № від ____________

Редактор Я.В. Новічкова

Коректор Н.О. Янкевич

Лабораторна робота № 1______________________________________________

Холодне та гаряче прокатування металів

Мета роботи - ознайомитися із сутністю процесу прокатування металів, параметрами, які його характеризують, застосовуваними при цьому устаткуванням та інструментом.

1.1 Устаткування, інструменти, матеріали

1) Лабораторний прокатний стан

2) Штангенциркуль

3) Металева лінійка

4) Свинцеві заготівки

1.2 Основні теоретичні положення

Прокатування - це спосіб оброблення металів тиском, що полягає в обтисненні їх між обертовими валками прокатних станів. Валки мають форму циліндрів, гладких чи з нарізаними на них заглибленнями (струмками), котрі при суміщенні двох валків утворюють калібри.

При прокатці метал піддається значній пластичної деформації стиску, завдяки чому руйнується його первинна лита структура й утворюється більш щільна, дрібнозерниста, підвищується якість металу.

Розрізняють холодне, гаряче і тепле прокатування. Основна частина прокату виробляється гарячим прокатуванням; тонкі листи (до 1,5...6 мм), прецизійні профілі та труби, нагартування й оброблення листів - холодним. Тепле прокатування відбувається при помірковано підвищеній температурі з метою зниження наклепу.

Відомі три способи прокатки - подовжня, поперечна і гвинтова (коса). Поперечне прокатування застосовується при виробництві зубцюватих шестерень тощо, а гвинтове - при виготовленні труб, куль та інших тіл обертання. При подовжній прокатці товщина заготовки зменшується, а ширина і довжина збільшується, тобто відбувається обтиснення, розширення й витяжка.

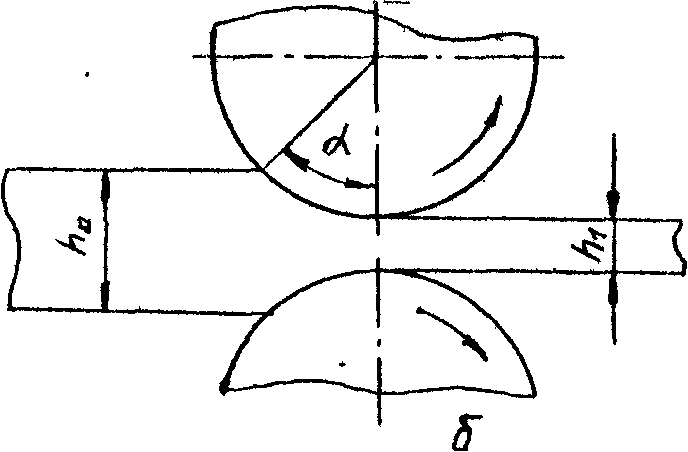

Абсолютне обтиснення h дорівнює різниці між вихідною h0 і кінцевою h1, товщиною заготовки. Відносне обтиснення визначається як відношення абсолютного обтиснення до вихідної товщини заготовки

= |

(1.1) |

Різниця між кінцевою b1 та вихідною b0 шириною смуги називають абсолютним розширенням (b = b1- b0), а відношення b1/b0 - коефіцієнтом розширення.

Витяжка характеризується відношенням отриманої довжини l1 до первісної довжини l0

= l1/l0. |

(1.2) |

Оскільки обсяг металу при прокатці не змінюється, витяжка і коефіцієнт розширення смуги b1/b0 взаємно зв'язані співвідношенням

h0/h1 = (b1/b0). |

(1.3) |

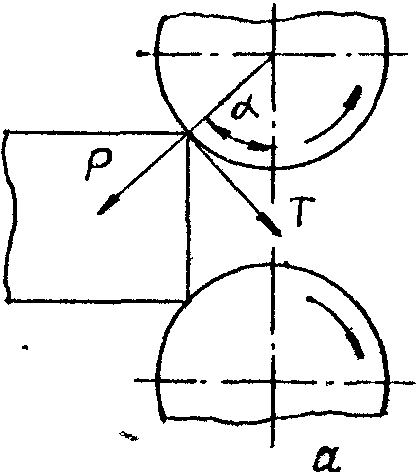

Заготовка, що прокатується, стикається з кожним із двох валків по дузі (рисунок 1.1, б), яка називається дугою захоплення. Центральний кут , котрий відповідає цій дузі, називають кутом захоплення.

У момент подачі заготовки у валки (рисунок 1.1, а) на неї діють сила тертя Т, що затягує заготовку у валки, і сила, яка виштовхує, Р. При цьому Т=Рf , де f - коефіцієнт тертя. Якщо спроектувати сили Т та Р на горизонтальну вісь, то одержимо P sin=T cos.

Заготовка буде стійко захоплюватися валками за умови Psin< Tcos чи Psin<Pf cos; sin<fcos, звідки f>tg тобто тангенс кута захоплення повинний бути менше коефіцієнта тертя між заготувкою і валками.

Рисунок 1.1 – Процес прокатування заготовки у валках

При сталому процесі прокатки між валками діаметром D умова захоплення обмежує кут виразом

h0-h1 = D(1-cos), |

(1.4) |

звідки

cos

=1- |

(1.5) |

Простір між валками, у якому метал, котрий прокатується, безпосередньо стикається з ними, називається епіцентром деформації. Тут відбувається обтиснення металу. Вогнище деформації складається з двох частин - зони відставання і зони випередження. Межу між цими зонами називають нейтральним перетином. Швидкість руху металу в зоні випередження більша від окружної швидкості валків, а в зоні відставання - менша за цю швидкість, що враховується при настроюванні багатоклітьових станів.