- •Глава 8 Управление точностью технологического размера

- •8.1. Анализ процесса формирования технологического размера за время обработки партии деталей

- •8.2. Принципиальные возможности управления технологическим размером

- •8.3. Наладка технологической системы

- •8.4. Подналадка технологической системы

- •8.5. Управление полем «мгновенного» рассеяния ωТ

- •8.6. Одновременное управление случайными и систематическими переменными погрешностями

8.6. Одновременное управление случайными и систематическими переменными погрешностями

Текущее значение технологического размера «суммирует» как накопленные к этому моменту переменные систематические погрешности, так и суммарное значение действующих в этот текущий момент времени случайных погрешностей. Поэтому если во время обработки заготовки измерять текущий размер и автоматически реагировать на отклонения от заданного значения, то появляется возможность одновременно управлять действующими в технологической системе обеими группами погрешностей, не допуская выхода технологического размера за пределы установленного допуска. Управление по результатам измерения текущего технологического размера получило название активного контроля.

С помощью систем активного контроля могут быть решены две разные задачи.

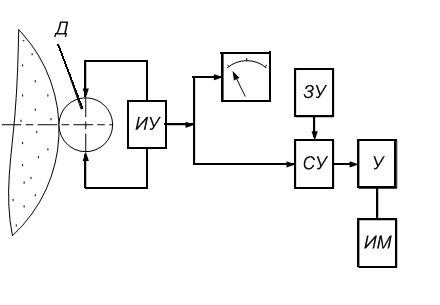

Задача 1. Выявление момента, когда текущее значение технологического размера вошло в поле допуска и необходимо прекратить обработку. Станок может быть остановлен рабочим вручную по показанию соответствующего прибора, либо автоматически специальным устройством, куда поступает информация о текущем размере и которое отключает подачу инструмента и возвращает его в первоначальное положение. Такая задача имеет место в случае многопроходной обработки поверхности на шлифовальных станках различного типа, а также на операциях отделочной обработки. На рис.8.26 представлена блок-схема одного из таких устройств активного контроля для круглого врезного шлифования. Измерительное устройство ИУ непрерывно измеряет текущее значение диаметра обрабатываемой поверхности и эту информацию передает в шкальный прибор и в сравнивающее устройство СУ, где полученный сигнал сопоставляется с о опорным сигналом, поступающим из задающего устройства ЗУ. Опорный сигнал содержит информацию допустимых предельных значениях технологического размера. По достижению допустимого значения сравнивающее устройство посылает через усилитель У сигнал исполнительному механизму ИМ станка, который прекращает обработку (выключает подачу и останавливает станок).

Рис. 26. Блок-схема системы активного контроля

размера шлифуемой поверхности

Задача 2. Выявление отклонения технологического размера в текущем сечении при однопроходной обработке для внесения соответствующих поправок с целью одновременного повышения точности геометрической формы обрабатываемой поверхности и достижения технологического размера в заданных пределах. Поправки могут вноситься в размер как статической, так и динамической настройки. Для реализации этой задачи в системы адаптивного управления упругими перемещениями вместо датчиков силы резания включается автоматическое измерительное устройство для измерения текущего значения технологического размера. Например, если в схему САУ, приведенную на рис. 8.22, вместо динамометра усилия подачи включить измерительное устройство текущего технологического размера положения обработанной поверхности, то система получит возможность одновременно управлять как технологическим размером, так и геометрической формой (неплоскосностью) обработанной поверхности.

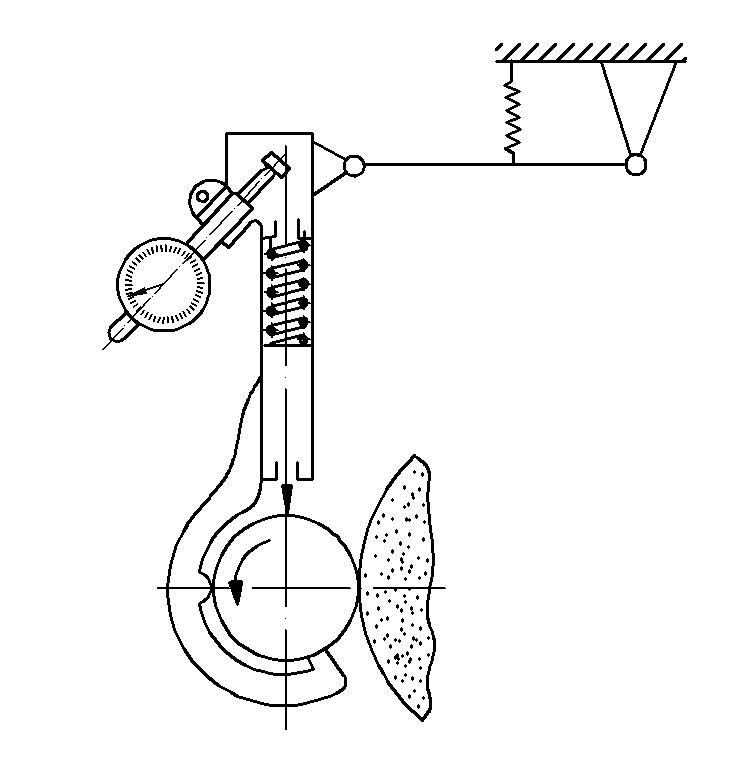

Рис.8.27. Схема прибора активного контроля диаметров

обрабатываемых валов [2]

В качестве измерительных средств для активного контроля размера применяют механические, пневматические, электромагнитные, индуктивные, лазерные и другие типы приборов. В качестве примера на рис. 8.27 приведена схема контактного измерительного устройства механического типа для активного контроля диаметров валов во время обработки.

Более подробно устройства активного контроля описаны в книге [26].

Контрольные вопросы:

Классификация погрешностей по их поведению за время обработки партии заготовок.

Точечная диаграмма как инструмент исследования процесса формирования технологического размера в функции времени обработки партии заготовок.

Принципиальные возможности управления технологическим размером во время обработки партии заготовок.

Наладка технологической системы как средство управления постоянными систематическими погрешностями.

Какой размер называют рабочим наладочным?

В чем принципиальное отличие наладки для обработки одной детали от наладки для обработки партии деталей?

В чем заключается метод наладки по пробным проходам (метод пробных стружек)?

Подналадка технологической системы как средство управления переменными систематическими погрешностями.

Системы адаптивного управления упругими перемещениями как средство управления случайными погрешностями.

Активный контроль как средство одновременного управления переменными систематическими и случайными погрешностями.