- •Глава 8 Управление точностью технологического размера

- •8.1. Анализ процесса формирования технологического размера за время обработки партии деталей

- •8.2. Принципиальные возможности управления технологическим размером

- •8.3. Наладка технологической системы

- •8.4. Подналадка технологической системы

- •8.5. Управление полем «мгновенного» рассеяния ωТ

- •8.6. Одновременное управление случайными и систематическими переменными погрешностями

8.5. Управление полем «мгновенного» рассеяния ωТ

Случайные погрешности, образующие в своей совокупности поле «мгновенного» расеяния ωТ, возникают на всех этапах получения технологического размера: при установке заготовок, статической и динамической настройках технологической системы. Причины, порождающие эти погрешности, не имеют общего показателя, который можно было бы использовать для компенсации их проявления. Поэтому уменьшение поля ωТ возможно уменьшением влияния каждой элементарной погрешности, как это показано в главе 7. Сложность управления случайной погрешностью заключается в том, что при обработке каждой заготовки ее величина и направление непредсказуема и не может быть определена по результату измерения предыдущей детали, как в случае систематической переменной погрешности, следовательно, измерять ее и компенсировать необходимо в ходе обработки каждой детали.

Рассмотренная в главе 7 модель (см. 7.1) дает нам уравнение формирования технологического размера во время обработки одной детали (7.1):

АТ = ξу Ау + ξсн Асн + ξдн Адн, (7.1)

С математической точки зрения управлять во время обработки единичной детали технологическим размером АТ возможно, воздействуя на размеры Ау, Асн и Адн на каждом этапе обработки.

Управлять размером установки теоретически возможно, но практически очень сложно, потому что измерить достигнутое положение технологических баз заготовки технически трудно, так как доступ к ним либо ограничен, либо вообще закрыт. Создавать же на заготовке специальные поверхности для измерения ее положения в технологической системе сложно технически, так как сначала необходимо обеспечить их положение относительно технологических баз с точностью на порядок выше, чем та погрешность установки, которой нужно управлять. Кроме того, необходимы высокоточные измерения достигнутого положения таких поверхностей, пересчет результатов этих измерений в оценку положения технологических баз для определения поправки. Необходимо также в технологической системе создавать устройства для внесения этой поправки, так как ни современные станки, ни приспособления для установки заготовок таких устройств не имеют. Все эти сложности объясняют, почему в практике машиностроения пока нет систем управления точностью размера установки заготовки.

Размер статической настройки и его погрешность создаются в технологической системе во время наладки и остаются неизменными во время обработки некоторого количества деталей до подналадки. Таким образом, для одной детали из партии обрабатываемых при неизменной наладке погрешность ωсн становится постоянной систематической погрешностью. Управление размером Асн осуществляется во время наладки для получения возможно большего количества годных деталей при неизменной наладке и во время подналадки для компенсации переменных систематических погрешностей, накопленных за время обработки некоторого количества деталей.

Остается рассмотреть возможности управления точностью размера динамической настройки Адн. Многочисленные исследования показали, что среди большого количества случайных факторов, порождающих в совокупности погрешность ωдн и обуславливающих поле рассеяния ωТ, наиболее сильное влияние оказывают колебания силы резания, которые через свойство жесткости технологической системы трансформируются в колебания величины упругих деформаций в направлении получаемого размера (см. п.7.4.1 главы 7). Причинами изменений силы резания служат колебания снимаемого припуска, вызванные рассеянием размера заготовок Азаг по полю допуска ТАзаг, колебания свойств материала в партии заготовок, затупление инструмента.

Б.С. Балакшин и руководимая ним кафедра технологии машиностроения Мосстанкина разработали теоретические основы и технические средства управления упругими перемещениями технологической системы [25]. С учетом выше сказанного уравнение (7.1) формирования технологического размера примет вид:

АТ = Ау + Асн + (Адн± ΔАдн) (8.1)

Учитывая что в размер Ау вносить изменения для компенсации ΔАдн сегодня невозможно, для управления возникшими отклонениями размера динамической настройки теоретически есть два возможных пути: вносить компенсирующую поправку в размер статической настройки или же в размер динамической настройки, т.е. формировать технологический размер по уравнениям:

АТ

=

Ау

+(

Асн

![]() ΔАдн)

+

(Адн±

ΔАдн)

(8.2)

ΔАдн)

+

(Адн±

ΔАдн)

(8.2)

АТ = Ау + Асн + (Адн± ΔАдн ΔАдн ) (8.3)

Первый путь связан с непрерывными изменениями размера статической настройки в функции изменения размера динамической настройки

Асн = f(Адн) = var. Второй путь заключается в сохранении с возможно большей точностью постоянного значения размера динамической настройки Адн = const. В настоящее время разработаны и используются в машиностроении разнообразные системы автоматического управления упругими перемещениями в технологических системах, реализующих оба пути. Эти системы получили общее название – системы адаптивного управления (САУ).

Для внесения поправок в размеры Асн или Адн необходимо знать величину и направление возникшего в размере динамической настройки текущего отклонения ΔАдн. В подавляющем большинстве случаев непосредственное измерение этого отклонения невозможно, поэтому прибегают к косвенным методам измерения.

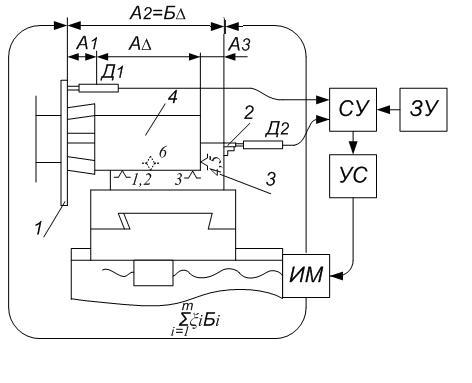

Управление упругими перемещениями внесением поправки в размер статической настройки. На рис. 8.21 приведена блок-схема САУ для управления упругими перемещениями в технологической системе на базе горизонтально-фрезерного станка для фрезерования торцовой фрезой плоскости на детали в размер АТ [2], [4]. В ходе обработки детали датчики Д1 и Д2 измеряют перемещения базовой плоскости фрезы 1 и специальной измерительной поверхности на корпусе приспособления 2. Полученная информация в виде электрических сигналов поступает в сравнивающее устройство СУ, где показатели датчиков суммируются и сравниваются с опорным сигналом, поступающим из задающего устройства ЗУ. Фактически двумя датчиками измеряются отклонения размера А2, составляющего звена размерной цепи А, описывающей технологический размер АТ = АΔ. По измеренным отклонениям этого размера судят об изменениях размера АТ, возникших в результате изменений упругих перемещений. Сравнивающее устройство вырабатывает управляющий сигнал, соответствующий необходимой поправке в размер статической настройки, который усиливается в усилителе У и подается в исполнительный механизм ИМ. ИМ через механизм поперечной подачи станка перемещает стол вместе с приспособлением и заготовкой на величину Δпопр= - ΔАдн.

Рис. 8.21. Блок-схема САУ упругими перемещениями с внесением поправок в размер статической настройки на основе косвенных измерений отклонений размера динамической настройки [2], [4]

Отклонения размера А2= БΔ представляют собой сумму отклонений всех m составляющих звеньев технологической цепи Б. Из этого вытекают два следствия. Во-первых, останутся не учтенными при управлении отклонения звеньев А1 и А2, которые участвуют в формировании отклонения технологического размера АТ = АΔ, что несколько снижает точность управляемого размера. Во-вторых, приведенная на рис. 8.21 САУ кроме изменений упругих перемещений в результате колебаний силы резания учитывает также и тепловые деформации всех составляющих звеньев размерной цепи Б, что положительно скажется на периоде работы технологической системы до подналадки, т.е. приведет к увеличению количества годных деталей, полученных при неизменной наладке.

По

данным Б.С. Балакшина [2] использование

САУ, приведенной на рис.8.20, при обработке

на фрезерном станке 6Н82 чугунных деталей

размером 250×200 мм твердостью НБ150 с

подачей S=

235 мм/мин и колебаниями припуска от 2 до

8 мм позволило повысить в 2,5 раза точность

технологического размера за счет

уменьшения поля «мгновенного» рассеяния

с ωТ=

0,05мм

при

обычной обработке до

![]() при обработке с применением САУ.

Погрешность геометрической формы

(неплоскостность обработанной поверхности)

уменьшилась с ωТ=0,042/300

до

при обработке с применением САУ.

Погрешность геометрической формы

(неплоскостность обработанной поверхности)

уменьшилась с ωТ=0,042/300

до

![]() с использованием САУ.

с использованием САУ.

Однако САУ с внесением поправок в размер статической настройки обладают одним недостатком, существенно сужающим возможности их применения. Недостаток заключается в трудности получения малых реверсивных перемещений инструмента или заготовки с приспособлением при внесении поправки. Малое перемещение узлов и деталей станка всегда связано с появлением скачка, причиной которого является разность коэффициентов трения покоя и движения. В ряде случаев величина этого скачка соизмерима с полем допуска технологического размера. Создание исполнительных механизмов для осуществления малых перемещений с незначительным скачком или без него – трудная техническая задача.

Управление упругими перемещениями внесением поправки в размер динамической настройки. Поскольку причиной возникающих упругих деформаций является сила резания, то косвенные измерения упругих перемещений чаще всего сводятся измерению сил резания. Современная техника динамометрических измерений позволяет достаточно надежно получать непрерывно информацию о действующей силе резания, например, с помощью тензометрии, использующей объемную деформацию нагруженной силой детали для суждения о величине силы, породившей эту деформацию. Технологическая система представляет собой динамически замкнутую систему, в которой силы резания воспринимаются отдельными ее частями (инструментом, обрабатываемой заготовкой), передаются на станину и там замыкаются (уравновешиваются). Любую нагруженную силой резания деталь технологической системы можно использовать для целей измерения силы резания, например, наклеив на нее тензометрические датчики. Но чаще всего в динамическую цепь включают специальное упругое звено или целое специальное измерительное устройство, конструкции которых для различных технологических систем приведены в [25]. Возникающую в таком упругом звене деформацию тарируют в величинах действующей силы резания. По величине силы резания можно определить величину упругих перемещений в технологической системе путем пересчета по формулам (7.7), (7.8), (7.9), (7.10), (7.11). Этот пересчет легко может быть автоматизирован включением в управляющую систему микропроцессорного устройства, но чаще пока используют тарирование возникающих упругих перемещений исполнительных поверхностей инструмента и станка или приспособления для установки заготовок в зависимости от прилагаемой во время тарирования силы.

Включение в технологическую систему измерительного динамометрического устройства позволяет получать непрерывно достаточно объективную информацию о ходе процесса обработки и величине возникающих упругих перемещений, что дает возможность создания автоматической системы управления ими путем внесения поправки в размеры как статической так и динамической настройки.

Поскольку

![]() ,

то поддерживать во время обработки

постоянной величину упругих перемещений

технологической системы, возникающих

на этапе динамической настройки, возможно

двумя путями:

,

то поддерживать во время обработки

постоянной величину упругих перемещений

технологической системы, возникающих

на этапе динамической настройки, возможно

двумя путями:

1) стабилизировать величину силы резания, т.е. обеспечить условие Py = const или Δ Py = 0;

2) сделать переменной величину жесткости технологической системы jTC = var, поставив ее в зависимость от изменяющейся силы резания: ΔjTC = f(ΔPy).

Возможности управления величиной силы резания, например, при точении вытекают из формулы (7.10):

![]()

Из этой формулы следует, что компенсировать изменения силы, возникающие в результате колебаний глубины резания, твердости материала в партии заготовок и затупления инструмента, можно изменением подачи или коэффициента СРу, характеризующего условия обработки, т.е. геометрию режущего инструмента, материал режущей части, скорость резания и т.д.

Изменения подачи должны соответствовать условию, полученному из формулы (7.10):

(8.4)

(8.4)

Преимуществом использования подачи в качестве управляемого параметра является возможность создания очень тонкого и чувствительного механизма управления упругими перемещениями. Поправка вносится в размер динамической настройки за счет изменения величины самих упругих перемещений, не требуется никаких относительных перемещений частей станка или приспособления, поэтому нет причины для скачкообразных изменений величины вносимой поправки. Размер статической настройки остается неизменным в течение всего времени обработки заготовок между подналадками.

На рис. 8.22 приведена блок-схема системы адаптивного управления упругими перемещениями при фрезеровании торцовой фрезой в технологической системе вертикально-фрезерного станка путем изменения минутной подачи стола вместе с заготовкой. В соответствии с назначенными режимами резания определяется величина упругих перемещений Адн и во время наладки устанавливается задающим устройством ЗУ. Отклонение силы подачи Рх измеряется датчиком (динамометрическим устройством) Д и в виде электрического сигнала U1 дается через усилитель УС в сравнивающее устройство СУ. В сравнивающем устройстве сигнал сопоставляется с заданной при наладке в задающем устройстве ЗУ величиной, определяется величина и знак рассогласования и этот сигнал как команда на управление подается через усилитель в командное устройство КУ и далее на статорную обмотку двигателя постоянного тока, приводящего в движение механизм подачи стола. В соответствии со знаком управляющего сигнала напряжение на статорной обмотке двигателя увеличивается или уменьшается, в результате плавно изменяется число оборотов двигателя и, следовательно, минутная подача стола станка. Изменение подачи происходит до тех пор, пока не бeдет достигнуто заданное значение силы Рх.

Б.С.

Балакшин [2] приводит следующие результаты

применения такой САУ при обработке

чугунных деталей: величина поля рассеяния

случайных погрешностей при обычной

обработке составила ωТ=

0,061мм,

и сократилась до

![]() при применении САУ. Поле рассеяния

погрешности формы (неплоскостность

обработанной поверхности) в продольном

сечении сократилось с ωТ=0,042/300

до

с использованием САУ.

при применении САУ. Поле рассеяния

погрешности формы (неплоскостность

обработанной поверхности) в продольном

сечении сократилось с ωТ=0,042/300

до

с использованием САУ.

Рис. 8.22. Блок-схема САУ размером динамической настройки при фрезеровании путем изменения величины минутной подачи [2]

Недостатком использования подачи для управления упругими перемещениями является неодинаковая шероховатость как на отдельных участках поверхности одной детали, так и на разных деталях в партии. Известно, что с увеличением подачи растет высота остаточных микронеровностей на обработанной поверхности. В ряде случаев этот недостаток удается компенсировать созданием на инструменте дополнительной режущей кромки, параллельной направлению подачи.

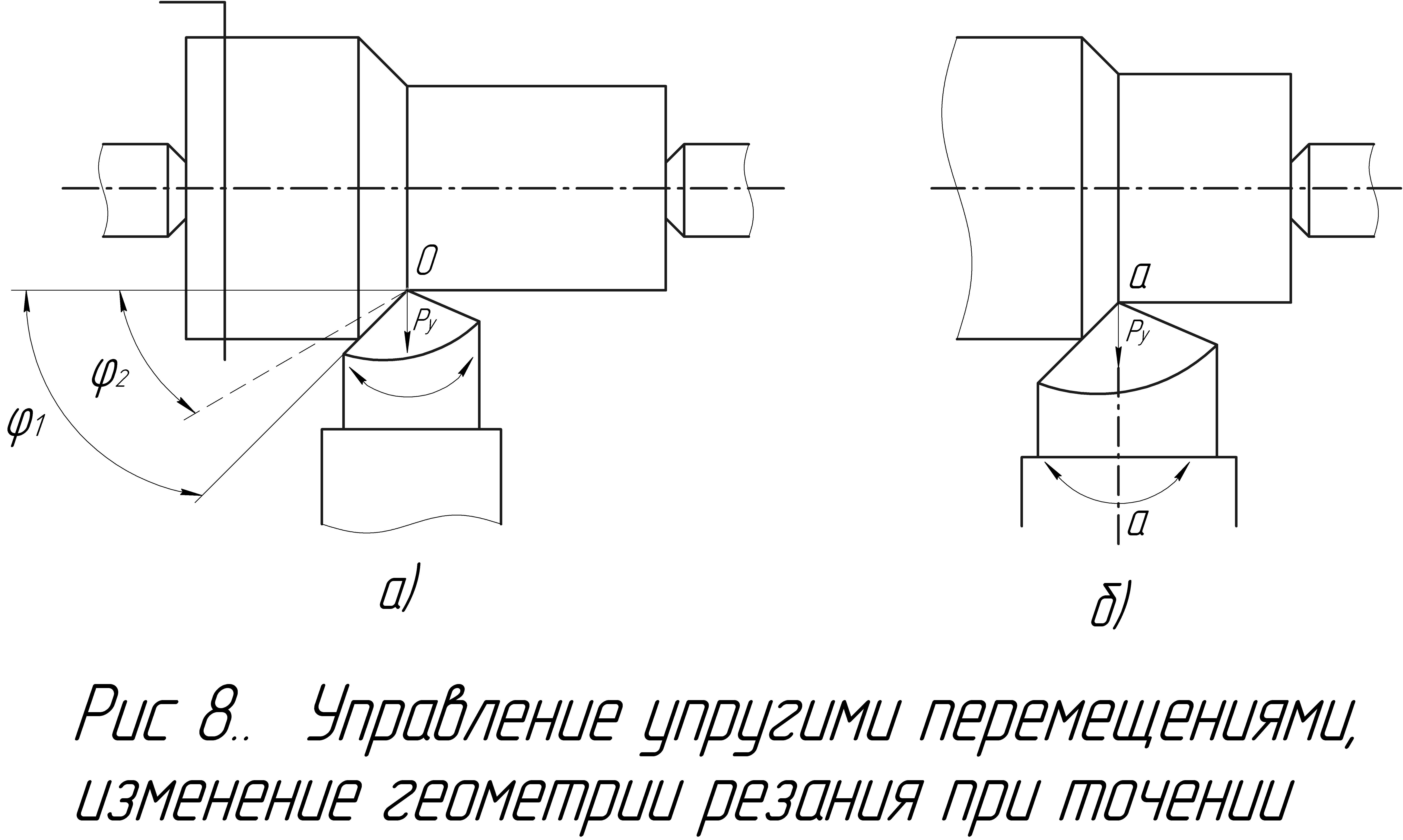

Управлять величиной силы резания возможно путем изменения геометрии резания. Принципиальные схемы реализации такой возможности применительно к точению приведены на рис. 8.23. Поворотом резца в горизонтальной плоскости вокруг его вершины, как показано на рис. 8.23а можно изменять величину главного угла в плане φ1, а поворотами резца в вертикальной плоскости вокруг его продольной оси а-а, проведенной через вершину, можно изменять угол наклона режущей кромки λ и, как следствие, задний α и передний γ углы резания. Эти изменения приведут к соответствующим изменениям величины силы резания и таким образом опосредованно повлияют на величину упругих перемещений в технологической системе.

Рис. 8.23. Принципиальные схемы управления геометрией резания

На

рис. 8.24 приведена блок-схема управления

упругими перемещениями путем изменения

геометрии резания в процессе обработки

валиков на токарном станке [2]. Датчик 1

измеряет упругое перемещение задней

бабки или реакцию задней бабки в

горизонтальной плоскости на силу резания

и преобразует результат измерения в

электрический сигнал, который через

усилитель 2 передается в сравнивающее

устройство СУ. В сравнивающее устройство

из задатчика 3 поступает задаваемый

сигнал, величина которого определена

в зависимости от выбранных параметров

режима обработки и геометрии резца.

Величина этого сигнала корректируется

программирующим устройством ПУ в

зависимости от положения вершины резца

относительно датчика в направлении

продольной подачи для компенсации

влияния неравномерности жесткости

технологической системы по направлению

подачи на форму обрабатываемой поверхности

в осевом сечении (см. п. 7.4.1 и рис. 7.10 главы

7). Результирующий сигнал через усилитель

5 управляет работой электродвигателя,

который осуществляет поворот резца

вокруг его оси, проходящей через вершину

по нормали к обрабатываемой поверхности.

Этими поворотами реализуется принципиальная

возможность, показанная на рис. 8.23б. По

данным Б.С. Балакшина описанная САУ

сокращает поле рассеяния ωТ=

0,08

мм

диаметрального размера обработанных

валиков до

![]() и поле рассеяния формы деталей в осевом

сечении с

ωТ=0,2мм

до

и поле рассеяния формы деталей в осевом

сечении с

ωТ=0,2мм

до![]()

Рис. 8.24. Блок-схема САУ размером динамической настройки при точении путем изменения геометрии резания во время обработки (по Б.С. Балакшину)

Для сохранения постоянства величины упругих перемещений можно изменять и жесткость технологической системы в функции силы резания. Для этого в динамическую цепь технологической системы необходимо включить упругое звено с изменяемой жесткостью, управляя которой можно изменять жесткость всей технологической системы. В качестве примера на рис.8.25 приведена схема резцедержателя для токарного резца с переменной жесткостью. Резец 1 опирается на плоскую пружину 2. Эта пружина представляет собой балку на двух опорах. Расстояние между опорами может изменяться вращением винта 3 с правой и левой резьбой, который приводится во вращение электродвигателем. Работой электродвигателя управляет автоматическая система, аналогичная приведенной на рис. 8.22. Очевидно, что при возрастании силы резания для сохранения постоянной величины упругих перемещений необходимо опоры пружины 2 сближать и наоборот.

Рис. 8.25. Схема резцедержателя с регулируемой жесткостью