- •Глава 8 Управление точностью технологического размера

- •8.1. Анализ процесса формирования технологического размера за время обработки партии деталей

- •8.2. Принципиальные возможности управления технологическим размером

- •8.3. Наладка технологической системы

- •8.4. Подналадка технологической системы

- •8.5. Управление полем «мгновенного» рассеяния ωТ

- •8.6. Одновременное управление случайными и систематическими переменными погрешностями

8.4. Подналадка технологической системы

Подналадкой называется процесс восстановления первоначальной точности взаимного расположения рабочих кромок инструмента и обрабатываемой заготовки, достигнутой при наладке и утраченной за время обработки партии заготовок вследствие действия переменных систематических погрешностей.

Под влиянием переменных систематических погрешностей (размерного износа инструмента, постепенного его затупления, нагрева отдельных частей технологической системы и т.д.) в процессе обработки партии заготовок поле рассеяния ωТ постепенно смещается от одной границы поля допуска получаемого технологического размера к другой. В результате через некоторое время (после обработки некоторого количества заготовок) возникает опасность выхода размера обработанных деталей за границу поля допуска. В технологической системе накапливается погрешность ΔV = f (№) (см.рис.8.1г, 8.2, 8.5), которую необходимо удалить подналадкой. Таким образом, с теоретической точки зрения подналадка заключается в возвращении поля ωТ в первоначальное положение. На практике этот возврат осуществляется внесением в определенный момент времени поправки в размер статической настройки, которая равна накопленным переменным систематическим погрешностям ΔV, как это показано на рис.8.5б. Так как поправка вносится в размер статической настройки, для проведения подналадки технологическую систему необходимо остановить, что ведет к простоям технологической системы и к снижению ее производительности. Из этого вытекают две задачи: во-первых, максимального увеличения периода работы между подналадками и, во-вторых, минимизации затрат времени на подналадку.

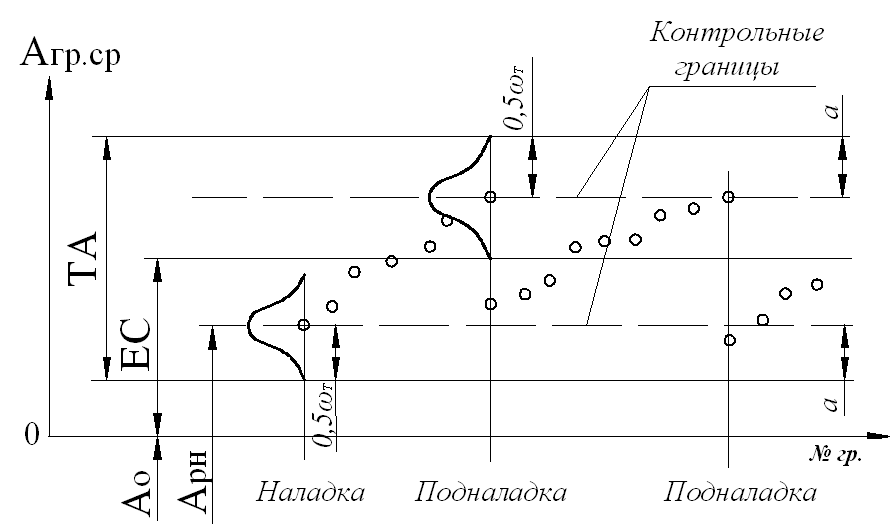

Для организации подналадки необходимо определить момент внесения поправки в размер статической настройки и величину этой поправки. Теоретически момент подналадки наступает тогда, когда на точечной диаграмме верхняя граница поля ωТ достигает верхней границы поля допуска ТА технологического размера (см. рис.8.8). Практически определить этот момент по результату измерения одной детали невозможно, так как размер каждой детали может оказаться любым в пределах поля ωТ. Поэтому для определения момента подналадки вместо точечной диаграммы используют диаграмму групповых средних размеров. Для ее построения в течение времени обработки партии деталей периодически берут выборку из нескольких деталей, измеряют каждую деталь и вычисляют значение группового среднего размера, полученные значения наносят в виде точек на диаграмму в координатах Агр.ср. – время работы или порядковый номер выборки, как это показано на рис. 8.16. На диаграмме нанесены границы поля допуска получаемого технологического размера и контрольные границы на расстоянии а от верхней и нижней границ поля ТА, за которые не должны выходить групповые средние размеры выборок. Достижение величиной Агр.ср. контрольной границы служит сигналом для проведения подналадки.

Рис. 8.16. Диаграмма групповых средних размеров

(контрольная карта Шухарта)

Назначение величины а, определяющей положения контрольных границ, базируется на положениях теории вероятностей. В примере не рис. 8.16 эти границы проведены на расстоянии 0,5ωТ. Эта величина исключает полностью получение бракованных деталей как в начальный момент обработки партии, так и в момент подналадки (см. п.8.3 настоящей главы и схемы на рис.8.11). В некоторых случаях экономичнее пойти на некоторый процент риска получения бракованных деталей и расширить за счет этого контрольные границы, в результате чего сокращается количество подналадок, уменьшаются простои и увеличивается выпуск деталей с рабочего места. Уменьшение периода между выборками снижает вероятность появления брака, позволяет более точно определять момент подналадки, что сокращает расходы, связанные с подналадкой, но одновременно увеличивает расходы на контроль. В каждом конкретном случае находят наиболее экономичный вариант организации подналадок.

Изложенный метод определения момента подналадки является одной из разновидностей статистического контроля. Существуют и другие методы статистического контроля (метод медиан, скользящей средней, упорядоченных выборок и др.), реализующий тот же принцип и отличающиеся техникой исполнения, поэтому здесь углубляться в их изложение не имеет смысла. Существует обширная литература по статистическим методам контроля, в которой можно найти подробное описание каждого из них, методы эти стандартизованы [30], [31], [32] и др.

Трудоемкость и производительность подналадки в значительной степени зависят от метода достижения точности замыкающего звена в размерных цепях технологической системы, используемых для восстановления первоначального взаимного положения рабочих кромок инструмента и исполнительных поверхностей оборудования или приспособления для установки заготовки. Чаще всего при подналадке используются методы полной или неполной взаимозаменяемости и регулирования подвижным компенсатором.

Например, методы взаимозаменяемости всегда используются при работе мерными инструментами – сверлами, зенкерами, развертками, протяжками. Все такие инструменты взаимозаменяемы по исполнительным размера инструментам, поэтому подналадка станка сводится к замене износившегося инструмента новым. Затраты времени на подналадку в этом случае минимальны.

Практически все станки имеют в своей конструкции различные устройства для регулирования взаимного положения инструмента и заготовки. В токарных и станках – это подвижные продольные и поперечные суппорты, в круглошлифовальных станках – механизм радиальной подачи шлифовальной бабки, во фрезерных станках – механизмы перемещений столов в трех координатных направлениях и т.п. Подвижными компенсаторами выступают либо инструмент (например, резец вместе с поперечным суппортом токарного станка), либо приспособление для установки заготовки вместе с частью станка (например, приспособление вместе со столом фрезерного станка).

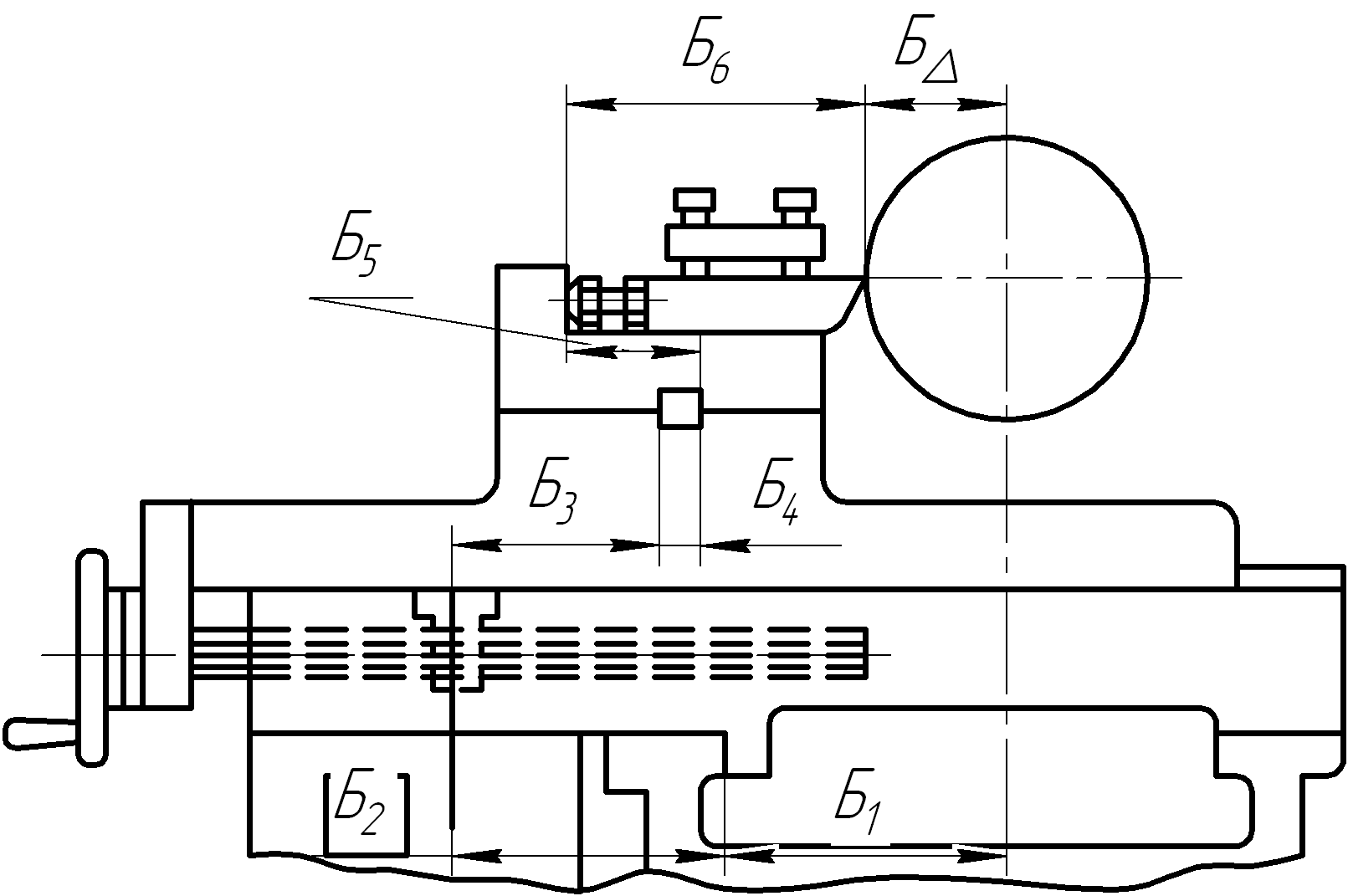

Рис.8.17. Размерные цепи наладки и подналадки токарного станка

с применением взаимозаменяемого инструмента

Например, на рис. 8.17 приведена размерная цепь Б статической настройки токарного станка, в которой требуемая точность размера статической настройки Асн = БΔ во время наладки достигается регулированием подвижным компенсатором. Подвижным компенсатором служат верхние салазки суппорта, несущие резцедержку с установленным в нее резцом, которые перемещаются в радиальном направлении вращением винта поперечной подачи. При этом перемещении изменяется величина компенсирующего звена Б2 – размера между плоскостью направляющей станины и ходовой гайкой, прикрепленной к верхним салазкам суппорта. За время обработки партии деталей за счет размерного износа резца и его нагрева звено Б6 размерной цепи постепенно уменьшается, радиус обтачиваемого цилиндра увеличивается за счет накопления величины переменных систематических погрешностей. Эту накопленную погрешность во время подналадки можно компенсировать двояким способом:

Переместить на накопленную величину ΔV резец вместе с верхними салазками суппорта с помощью того же механизма, который использован для изменения компенсирующего звена Б2, т.е. использовать тот же метод регулирования, которым достигалась точность размера статической настройки при наладке, и внести поправку в то же самое звено Б2. Величина этого перемещения составляет несколько десятков микрон, поэтому потребуются весьма точные измерительные средства для контроля перемещения вершины резца и высокая квалификация рабочего для осуществления этой тонкой работы. Затраты времени на подналадку окажутся значительными.

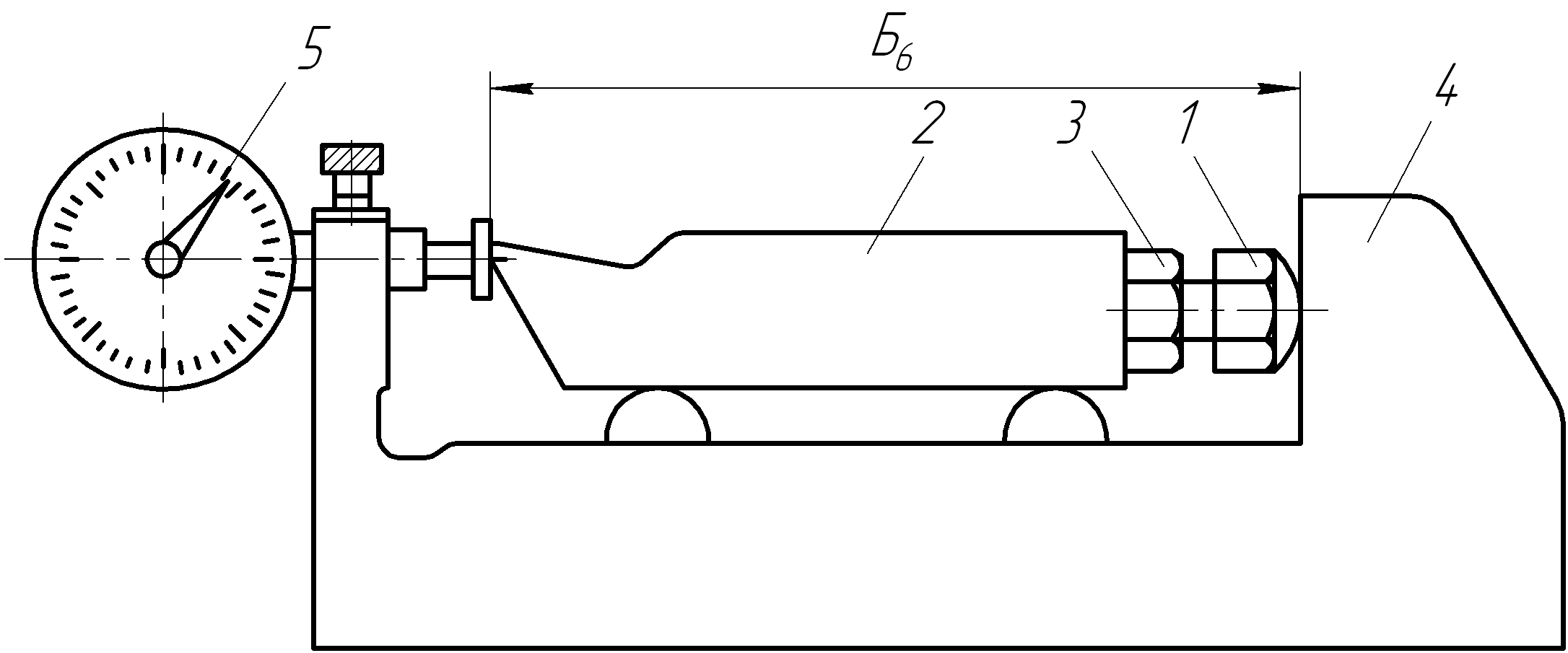

Внести поправку ΔV в звено Б6 – длину резца. Для этого нужно усложнить конструкцию резца, сделать в нем резьбовое отверстие, в которое установить регулировочный винт 1 с контргайкой 3 (см. рис.8.18). Такая конструкция резца позволяет достигать требуемую величину звена с требуемой точностью у всех используемых резцов вне станка, используя специальное приспособление, схема которого приведена на рис.8.17. Нужно также изменить конструкцию резцедержки, создав в ней базирующий упор, в который резец будет упираться головкой регулировочного винта (см. рис.8.17). Подналадка в этом случае сводится к замене износившегося резца на заточенный с требуемой длиной Б6. Фактически внесенные изменения в конструкцию резца и резцедержки позволяют использовать при подналадке метод полной взаимозаменяемости, что значительно упрощает работу наладчика, избавляя его от точных измерений, снижает требования к его квалификации и резко уменьшает затраты времени на подналадку.

Рис. 8.18. Схема регулирования длины резца вне технологической системы

Приведенный пример показывает преимущества использования взаимозаменяемости при подналадке. Поэтому при организации подналадки следует изучать и создавать возможности применения методов взаимозаменяемости.

Другим средством повышения сокращения затрат времени на подналадку является автоматизация этого процесса. В технической и патентной литературе приводятся различные по принципам действия и конструкции устройства под общим названием автоподналадчики. В общем случае такое автоматическое устройство должно

определять момент подналадки,

определять величину и направление поправки в размер статической настройки,

подавать команду исполнительным органам станка или специального устройства, которое может быть составной частью самого автоподналадчика, на внесение компенсирующей поправки.

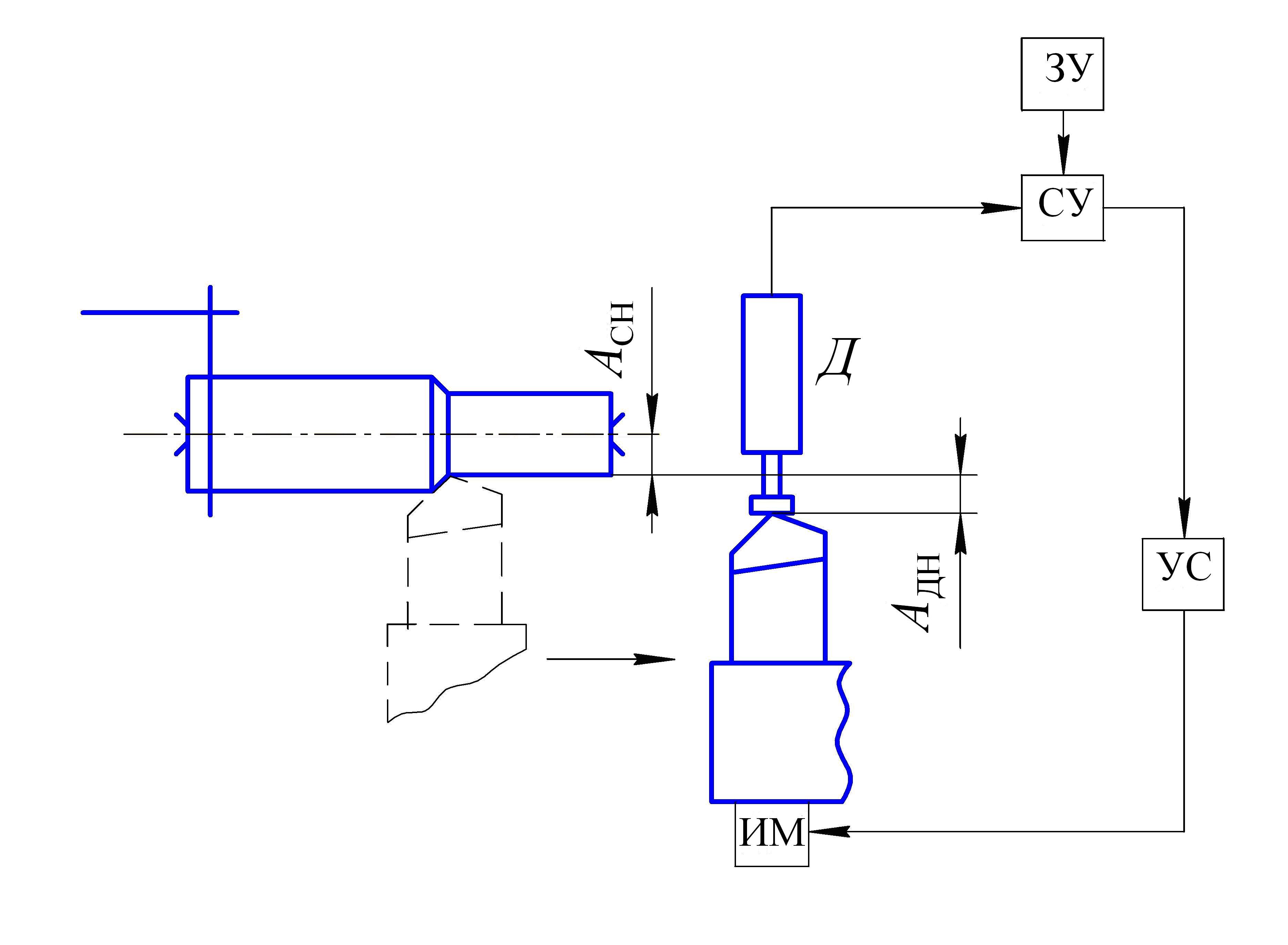

Простейшие автоподналадчики осуществляют подналадку в заданный момент времени. Время между подналадками рассчитывают заранее по диаграмме групповых средних размеров (см. рис. 8.15) и выражают либо в количестве обработанных деталей, либо в накопленном машинном времени. Такую диаграмму строят экспериментальным путем для конкретной технологической системы. По этой же диаграмме определяют и задают автоподналадчику направление и величину поправки в размер статической настройки. Такой автоподналадчик снабжается счетчиком обработанных деталей и по достижении заданного их количества подает исполнительным органам станка команду для перемещения инструмента (или стола с установленном на нем приспособлении для установки заготовок) на рассчитанную заранее величину, компенсирующую накопленные систематические переменные погрешности. Конструкции таких автоподналадчиков достаточно просты и надежны в работе. Недостатком такой автоподналадки является то, что как момент времени подналадки, так и величина компенсирующей поправки рассчитываются для наихудших условий. В результате этого подналадки проводятся слишком часто и, как правило, недоиспользуется все поле допуска технологического размера, т.е. достигаемая точность технологического размера повышается без надобности, что неоправданно увеличивает затраты на изготовление детали. Такие автоподналадчики применяют для обработки достаточно стабильных по размерам и качеству материала заготовок инструментами стабильного качества (прежде всего стойкости). На рис.8.19 приведена принципиальная схема одного из простых автоподналадчиков для компенсации размерного износа токарного резца.

Он работает следующим образом. Во время наладки при некотором вылете резца в технологической системе создается размер статической настройки Асн, при котором достигается с необходимой точностью рабочий наладочный размер – диаметр обтачиваемой ступени. По мере обработки партии деталей из-за размерного износа резца его вылет постепенно уменьшается на величину накопленной систематической погрешности ΔV. Величина изменения вылета резца после обработки очередной детали измеряется, для чего резец без изменения размера Асн переводится в измерительную позицию, оснащенную измерительным устройством Д.

Рис.8.19. Принципиальная схема автоматической компенсации размерного износа режущего инструмента [4]

Результат измерения, преобразованный в электрический сигнал, направляется в сравнивающее устройство СУ, где он сопоставляется с заданным опорным сигналом, поступающим из задающего устройства ЗУ. Опорный сигнал соответствует рассчитанной величине максимально допустимого размерного износа (верхней контрольной границе). По достижении этого допустимого значения размерного износа сравнивающее устройство дает сигнал на проведение подналадки, который через усилитель УС поступает на исполнительный механизм, который вносит в размер запрограммированную поправку Δ = -ΔV. Приведенная схема автоподналадки одновременно с размерным износом инструмента позволяет учесть при измерении ΔV и компенсировать тепловую деформацию резца, изменяющую его вылет.

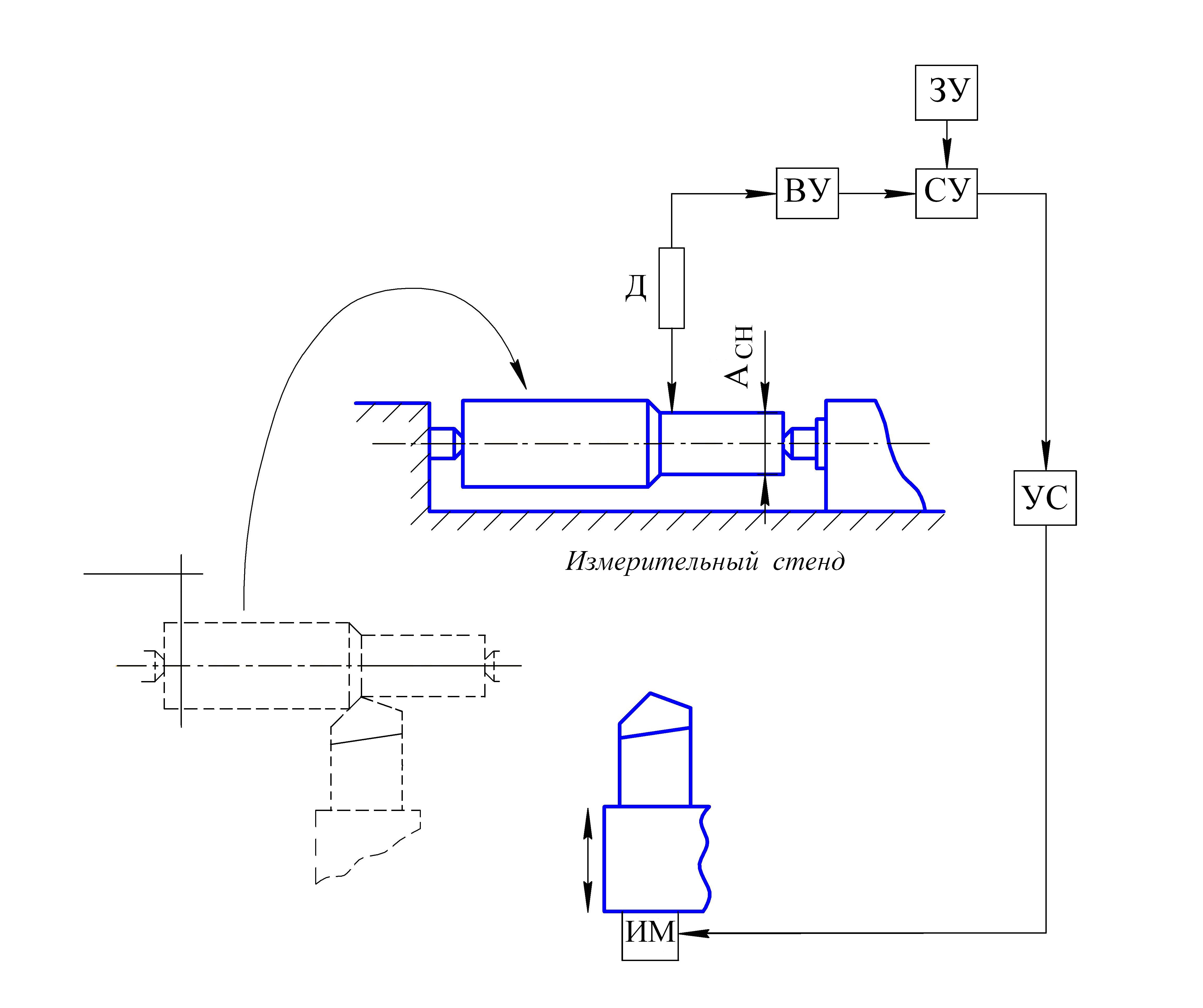

Более универсальными, но и более сложными являются автоподналадчики, которые определяют момент подналадки по результатам измерения размеров обработанных деталей. В конструкцию таких автоподналадчиков необходимо включать устройства для точного измерения получаемого на деталях размера, кроме того, результаты измерений надо запоминать, определять групповой средний размер и сравнивать его с контрольными границами на диаграмме групповых средних размеров. Принципиальная схема одного из таких автоподналадчиков приведена на рис.8.20. Каждая обработанная деталь устанавливается на измерительный стенд, где измерительным устройством Д измеряется полученный размер. Результаты измерения направляются в вычислительное устройство ВУ, которое для группы из п деталей вычисляет групповой средний размер Агр.ср.

Рассчитанная величина Агр.ср. передается в сравнивающее устройство СУ, где сопоставляется с опорным сигналом, поступающим из задающего устройства ЗУ. Сопоставление может вестись либо с предельными значениями рабочего наладочного размера, либо с предельно допустимыми значениями Агр.ср. (контрольными границами на диаграмме групповых средних). При отклонении Агр.ср. за пределы допуска ТАрн, либо при достижении его значения одной из контрольных границ устройство СУ подает сигнал, а исполнительный механизм ИМ осуществляет подналадку.

Рис. 8.20. Принципиальная схема автоматической подналадки технологической системы [4]

До появления микропроцессорной техники эти задачи решались очень сложными по конструкции и в эксплуатации устройствами, основанными на разных принципах (механические, пневматические, электромагнитные и др.). В прошлом веке разработано и запатентовано много разнообразных и весьма оригинальных и остроумных конструкций таких автоматических устройств, но их высокая стоимость и низкая надежность резко ограничивала применение областью крупносерийного и массового производств. С появлением дешевых устройств микропроцессорной техники и их широким использованием в машиностроении решение задач запоминания размеров, расчета средних значений, сравнения их с контрольными границами и выработка управляющих команд упростилось. Но сохраняется общая трудность в создании и эксплуатации автоподналадчиков. Трудность эта заключается в том, что при достижении допусков технологических размеров в пределах сотых долей миллиметра при автоподналадке приходится перемещать инструмент на величину поправки, измеряемую тысячными долями миллиметра. Инерционность масс узлов станков, значительные силы трения в подвижных соединениях, недостаточная точность существующих передач сильно усложняют задачу точных и надежных исполнительных устройств станков или автоподналадчиков. Это является одной из серьезных причин, сдерживающих широкое применение систем автоподналадки.