- •Глава 8 Управление точностью технологического размера

- •8.1. Анализ процесса формирования технологического размера за время обработки партии деталей

- •8.2. Принципиальные возможности управления технологическим размером

- •8.3. Наладка технологической системы

- •8.4. Подналадка технологической системы

- •8.5. Управление полем «мгновенного» рассеяния ωТ

- •8.6. Одновременное управление случайными и систематическими переменными погрешностями

8.3. Наладка технологической системы

Под наладкой будем понимать процесс установления в технологической системе такого начального положения исполнительных поверхностей инструмента относительно исполнительных поверхностей оборудования или приспособления, материализующих выбранную систему координат для базирования заготовки, при котором обеспечивается требуемая точность технологического размера на одной детали или в партии обработанных деталей.

В технологической литературе [2], [4], [5] и др. термин «наладка технологической системы» часто используется как синоним термина «настройка». Термин «настройка» мы уже использовали в главе 7, добавив к нему прилагательное «статическая» и использовали его как название этапа получения технологического размера. Содержание этого этапа созвучно с выше приведенным определением понятия «наладка», но только частично. Анализ процесса статической настройки, приведенный в главе 7, позволил выявить причины появления погрешности размера статической настройки и наши возможности для влияния на ее величину. Однако, в этом анализе не ставилась задача определения требуемой величины размера статической настройки и его допуска. Результатом статической настройки является размер статической настройки, который формируется как замыкающее звено размерной цепи, существующей внутри технологической системы, т.е. составляющие звенья этой цепи можно выявить и измерить в статическом состоянии системы.

Результатом же наладки технологической системы является полученный на обработанной детали размер, вобравший в себя результаты всех трех этапов обработки – установки, статической и динамической настроек. Этот размер также формируется как замыкающее звено, в которой размер статической настройки является одним из составляющих звеньев, как это показано на рис. 8.7. Таким образом, статическая настройка должна рассматриваться как часть процесса наладки технологической системы, и поэтому термины «наладка» и «настройка» должны употребляться в разных значениях.

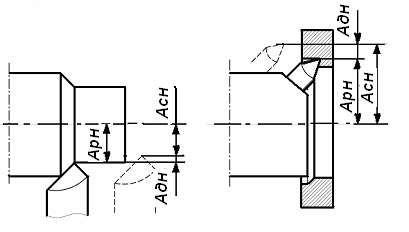

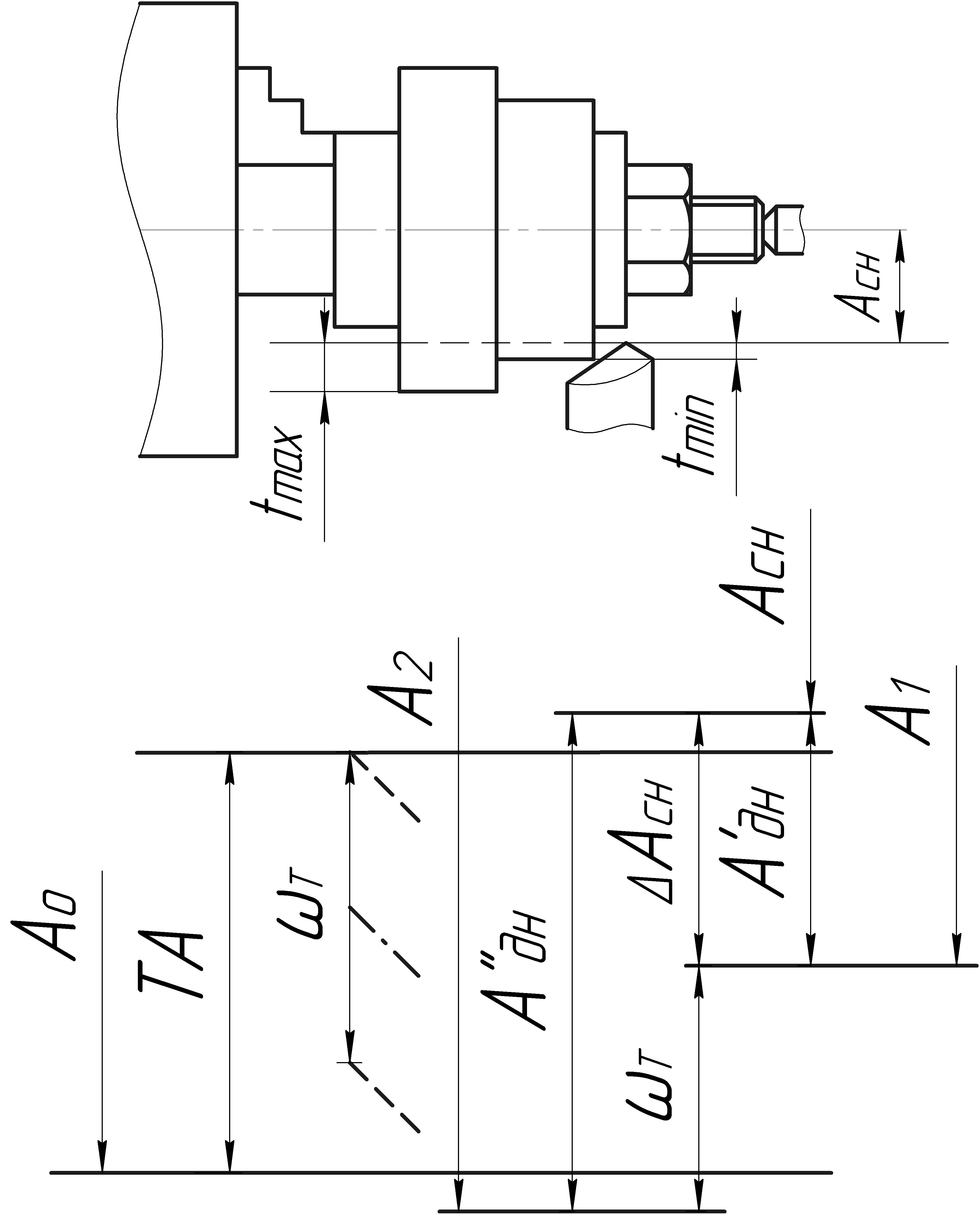

Рис. 8.7. Схемы для определения размера статической настройки

При выполнении наладки решаются окончательно две задачи:

Получение технологического размера на первой (первых) детали в пределах заданного допуска.

2. Получение возможно большего количества годных деталей при неизменной наладке технологической системы.

Для выполнения наладки необходимо:

Определить и назначить размер, который нужно стремиться получить на первой (первых) обработанной детали. Этот размер будем называть «рабочий наладочный» и обозначать Арн.

Определить размер статической настройки, используя схемы на рис.8.7: если технологический размер охватываемый (рис.8.7а), то Асн = Арн - Адн, если же охватывающий – то Асн = Арн - Адн.

Определить состав действий рабочего-наладчика, которые он должен выполнить для получения на первой детали рабочего наладочного размера.

По содержанию различают наладку для обработки одной детали и наладку для обработки партии деталей.

Наладка технологической системы для обработки одной детали. Такая наладка применяется в единичном и мелкосерийном производствах. В этом случае вторая задача наладки смысла не имеет, поэтому в принципе на первой детали может быть получен любой размер в пределах заданного допуска. Однако, учитывая, что в технологической системе при обработке этой одной детали будут иметь место случайные погрешности, которые отклоняют получаемый размер от среднего значения, стремятся попасть в середину поля допуска, т.е. в качестве рабочего наладочного принимают средний размер:

Арн =Аср , или Арн = 0,5(Аmin +Amax) = А0 + EI + 0,5ТА. (8.7)

Трудность наладки в этом случае заключается в том, что квалифицированному рабочему точно не известны ни величина размера динамической настройки, ни его возможная погрешность. Некоторые представления об этих величинах у него есть из опыта работы с налаживаемой технологической системой. Однако страх получить неисправимый брак заставляет его при определении размера статической настройки использовать заниженную величину Адн, чтобы иметь возможность в случае необходимости внести в размер Асн поправку по результатам измерения полученного на детали размера и повторно обработать эту поверхность. С другой стороны повторная обработка поверхности для рабочего – это дополнительные затраты времени и потеря заработка. Поэтому он ведет наладку по методу пробных ходов или пробных стружек. Сущность метода состоит в том, что рабочий – наладчик выполняет первый пробный ход не по всей подлежащей обработке поверхности, а по небольшой ее части, достаточной для того, чтобы измерить получаемый размер. Не изменяя размер статической настройки, он измеряет полученный на пробном участке размер и вычисляет поправку, как разницу между полученным размером и рабочим наладочным, который соответствует середине поля допуска (8.7).

Δ = Аобр - Аср. (8.8)

Опасаясь случайных погрешностей, он вносит в размер статической настройки меньшую поправку, чем рассчитанную по формуле (8.8), и обрабатывает еще один пробный участок. Эти действия повторяются до тех пор, пока не будет получен размер, близкий к рабочему наладочному Арн = Аср. Количество пробных ходов, а, следовательно, и трудоемкость наладки зависит от квалификации рабочего, выполняющего наладку.

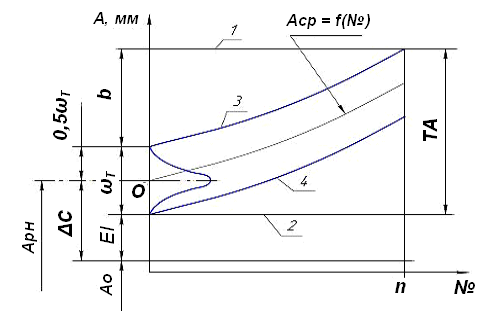

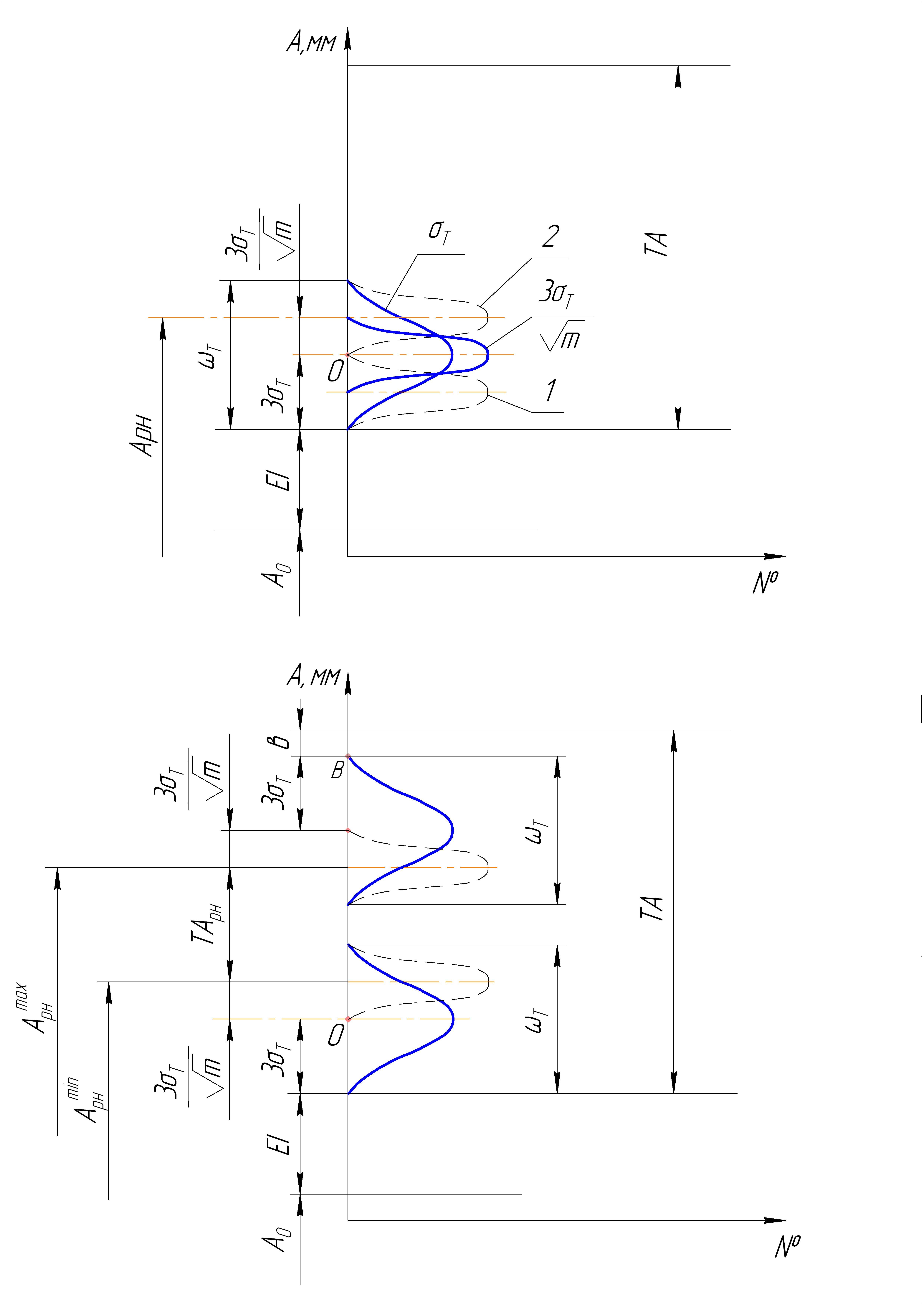

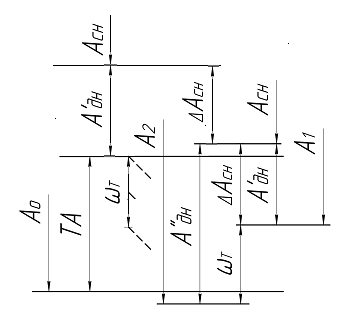

Наладка технологической системы для обработки партии деталей. Особенность наладки для обработки партии деталей заключается в том, что «мгновенному» полю рассеяния ωТ в начальный момент обработки необходимо придать такое положение относительно границ поля допуска технологического размера, при котором можно получить возможно большее количество годных деталей без вмешательства в технологическую систему. Поэтому принимать средний размер в качестве рабочего наладочного теперь уже нельзя. Необходимо рабочий наладочный размер определить с учетом действия переменных систематических погрешностей, которые постепенно изменяют взаимное положение исполнительных поверхностей инструмента и оборудования или приспособления, достигнутое при наладки, и как следствие, изменяют положение поля ωТ относительно границ поля допуска технологического размера ТА. Для решения этой задачи необходимо знать поле «мгновенного» рассеяния ωТ, вызванного совокупностью случайных погрешностей, и направление и закон изменения положения середины этого поля во времени Аср=f(№), вызванного совокупностью переменных систематических погрешностей. Эту информацию можно получить в результате наблюдений за процессом получения точности обработки в предшествующие периоды работы технологической системы, либо расчетным путем, если накоплены данные о составе и предельных значениях основных случайных и систематических переменных погрешностей, имеющих место в этой технологической системе. Квадратичным суммированием случайных погрешностей можно определить поле их суммарного действия ωТ. Графическим или алгебраическим суммированием ординат закономерностей влияния элементарных систематических переменных погрешностей для точек на оси абсцисс (времени работы системы) можно построить график их совместного действия и выявить математическое выражение Аср=f(№) закономерности этого действия. Используя полученные данные можно построить желаемую прогнозную (проектную) точечную диаграмму процесса будущей обработки партии деталей. Такую проектную точечную диаграмму Б.С. Балакшин [2] назвал теоретической диаграммой точности. Такая теоретическая диаграмма точности для получения охватываемого размера приведена на рис. 8.8. Эту диаграмму строят следующим образом. В прямоугольных координатах по оси ординат откладывают технологический размер А и его поле допуска ТА, по оси абсцисс – порядковые номера деталей. Через границы поля допуска проводят прямые 1 и 2, параллельные оси абсцисс. От нижней границы поля допуска по оси ординат откладывают рассчитанное поле и отмечают его середину – точку О. Приняв эту точку за начало отсчета, строят график Аср=f(№), описывающий совокупное действие переменных систематических погрешностей. На расстоянии 0,5 ωТ от этой кривой проводят две эквидистантные кривые 3 и 4. Полоса, ограниченная этими кривыми, показывает последовательное изменение положения поля ωТ внутри поля допуска ТА по мере обработки партии деталей. Очевидно, что количество годных деталей m, которые можно получить без вмешательства в технологическую систему, определится точкой пересечения кривой 3 с верхней границей поля допуска. Для накапливающихся переменных систематических погрешностей остается часть b поля допуска ТА и чем больше эта часть, тем большее количество годных деталей можно получить при неизменной наладке. Из диаграммы на рис. 8.8 следует, что для получения максимального количества годных деталей теоретически надо стремиться получить на первой детали размер Арн, соответствующий середине поля ωТ в начальный момент обработки партии, т.е. точке О. Величину этого размера можно рассчитать:

Арн = А0 +ΔС = А0 + EI + 0,5 ωТ. Если принять в практических расчетах ωТ = 6σТ , то:

Арн = А0 + EI +3σТ (8.9)

Рис.8.8. Теоретическая диаграмма точности процесса

получения технологического размера

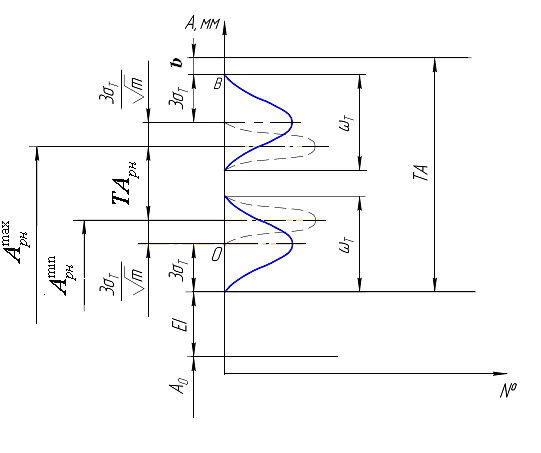

Можно ли, получив на первой детали рассчитанный по формуле (8.9) размер, например, по методу пробных ходов считать наладку выполненной правильно? Теория говорит, а практика подтверждает, что нет, нельзя. Причиной тому является то, что ничто не дает нам уверенности в том что полученный размер соответствует середине поля ωТ, с равной вероятностью под действием случайных причин он может соответствовать как нижней, так и верхней границе поля ωТ. На рис. 8.9показаны эти две возможные ситуации.

На рис. 8.9а полученный на первой детали Арн оказался максимально возможным в пределах поля ωТ и часть этого поля оказалась за нижней границей поля допуска ТА. Это означает, что обработке следующих деталей партии вероятно появление деталей за пределами заданного допуска, и эта вероятность будет существовать до обработки k-ой детали. Таким образом, первая задача наладки окажется нерешенной.

Рис. 8.9. Возможные положения поля ωТ относительно

полученного на первой детали размера Арн

На рис.8.9б полученный на первой детали Арн оказался минимально возможным в пределах поля ωТ , все поле ωТ расположилось внутри поля допуска ТА, это означает, что первая задача наладки решена правильно. Но количество годных деталей п, которые можно получить при такой наладке, резко уменьшится по сравнению со схемой на рис. 8.9 (n < m) за счет уменьшения части b1 < b поля допуска ТА, предназначенного для накапливающихся систематических погрешностей. Таким образом, не достигается лучшего решения второй задачи наладки.

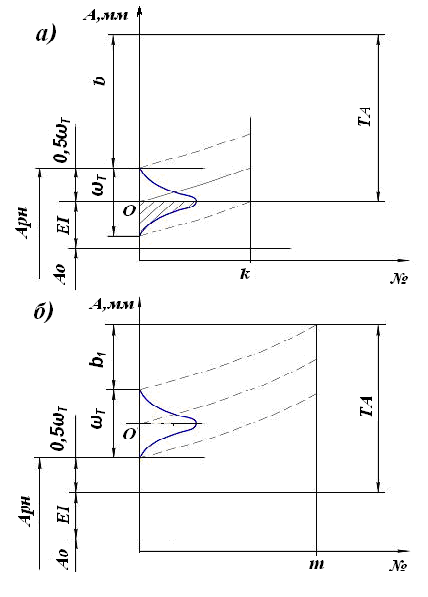

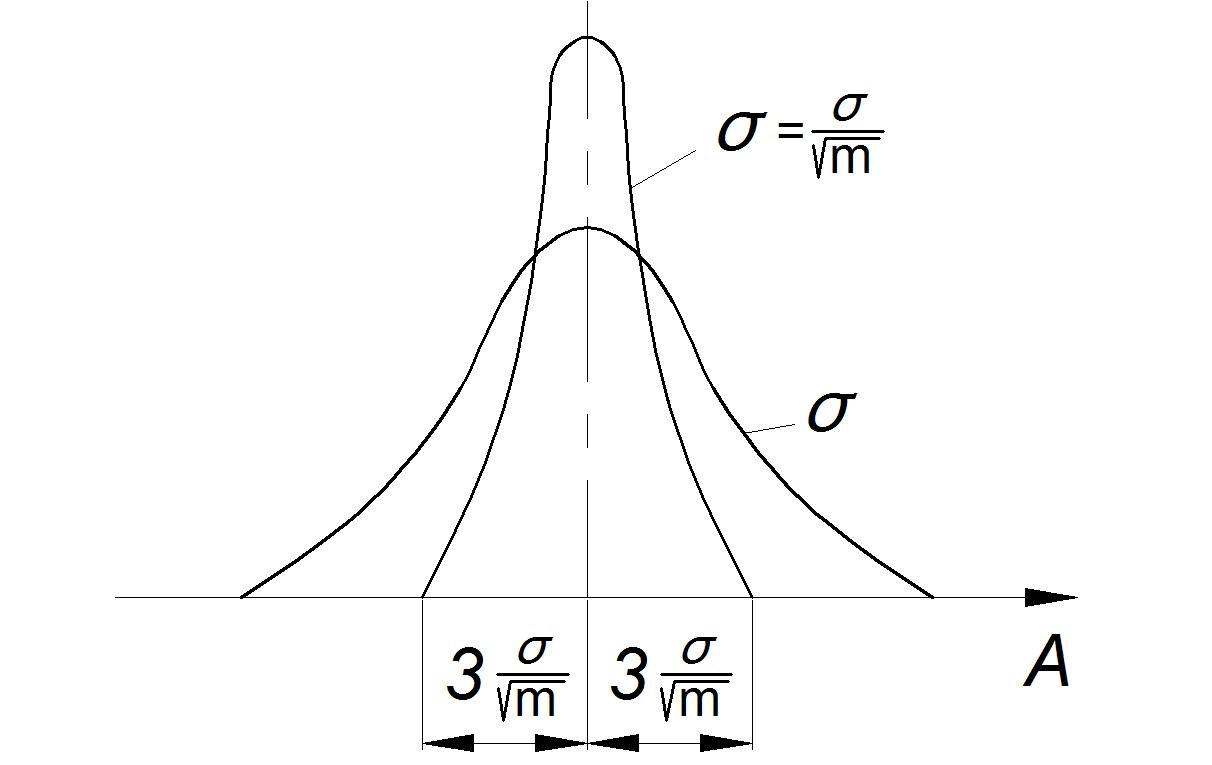

Следовательно, судить о достигнутом положении середины О поля рассеяния ωТ по размеру одной изготовленной детали нельзя. Более достоверное представление о его положении можно получить, если обработать группу деталей и определить групповой средний размер Агр.ср. Из теории вероятностей известно соотношение средних квадратических отклонений совокупности случайных величин σ и средних значений групп величин σгр.ср., на которые вся совокупность разделена:

![]()

Это

соотношение означает, что поле рассеяния

групповых средних значений случайных

величин в

![]() раз

меньше, чем поле рассеяния самих

случайных величин, как это представлено

на рис. 8.10.

раз

меньше, чем поле рассеяния самих

случайных величин, как это представлено

на рис. 8.10.

Рис. 8.10. Кривые рассеяния случайных величин А

и их групповых средних значений

Ситуацию, представленную на рис. 8.9б можно поправить, если увеличить на 3σТ размер Арн, рассчитанный по формуле (8.9). В этом случае первая задача наладки будет решена и вероятность появления негодных деталей в начале обработки партии будет сведена к нулю. Однако при этом ровно на столько же уменьшится часть поля допуска b, предназначенная для накопления переменных систематических погрешностей и, как следствие, уменьшится количество годных деталей, которые можно получить при неизменной наладке. Вероятность же попадания размеров обработанных деталей в часть поля допуска, прилегающую к нижней его границе, резко уменьшится. Центр группирования (средний размер партии) получит смещение к верхней границе поля допуска. Таким образом, решение первой задачи в этом случае достигается за счет существенного ухудшения решения второй задачи наладки, что приведет к увеличению затрат времени и средств на более частые наладки и подналадки технологической системы, снижению производительности на рабочем месте.

Поэтому

используют компромиссное решение двух

противоречивых задач наладки. Рабочий

наладочный размер, рассчитанный по

формуле (8.9), увеличивают не на 3σТ

,

а на

![]() ,

т.е. на половину поля рассеяния групповых

средних размеров (см. рис. 8.10 и 8.11):

,

т.е. на половину поля рассеяния групповых

средних размеров (см. рис. 8.10 и 8.11):

![]() ,

(8.10)

,

(8.10)

где m – количество деталей в первой пробной группе.

Таким образом, наладив технологическую систему для обработки первой детали (например, используя знакомый нам метод пробных ходов, как это было в случае на рис. 8.9), обрабатывают при этой наладке группу из m деталей, измеряют полученные на этих деталях размеры и определяют групповой средний размер Агр.ср. Сравнение этого группового среднего размера с рассчитанным по формуле (8.10) рабочим наладочным позволяет судить о качестве произведенной наладки и рассчитать, в случае необходимости, поправку в размер статической настройки, которая приблизит групповой средний размер к расчетному рабочему наладочному.

Рис. 8.11. Схема определения рабочего наладочного размера

для обработки партии деталей по пробной первой группе

Как

и всякий размер, фактический рабочий

наладочный может быть достигнут при

реализации наладки технологической

системы с некоторым отклонением от

рассчитанного по формуле (8.10), поэтому

для оценки необходимости внесения

поправки на размер Арн

необходимо назначить допуск. На рис.

8.12 приведена схема для расчета величины

этого допуска. При определении допуска

рабочего наладочного размера полагают,

что рассчитанное по формуле (8.10) его

значение является минимально допустимым

![]() .

Задавшись величиной b

части допуска технологического размера,

предназначенной для накопления переменных

систематических погрешностей, откладывают

ее от верхней границы поля ТА.

Полученная точка В соответствует

максимально допустимому размеру

единичной детали в первой пробной

группе, следовательно, это будет

допускаемой верхней границей поля ωТ.

Для того, чтобы это обеспечить максимально

возможный групповой средний размер не

должен превышать показанный на рис.

8.12

.

Задавшись величиной b

части допуска технологического размера,

предназначенной для накопления переменных

систематических погрешностей, откладывают

ее от верхней границы поля ТА.

Полученная точка В соответствует

максимально допустимому размеру

единичной детали в первой пробной

группе, следовательно, это будет

допускаемой верхней границей поля ωТ.

Для того, чтобы это обеспечить максимально

возможный групповой средний размер не

должен превышать показанный на рис.

8.12

![]() ,

величину которого можно определить из

схемы:

,

величину которого можно определить из

схемы:

![]() (8.11)

(8.11)

Тогда поле допуска определится как разница максимального и минимального допустимых размеров Арн:

![]() (8.12)

(8.12)

Если в пробной группе принять m = 4, то ТАрн = ТА –b – 3σТ.

Наладка считается удовлетворительной, если средний размер пробной группы отвечает условию:

< Агр.ср. < (8.13)

При расчете по формуле (8.12) допуск ТАрн может оказаться недостижимо мал и даже получить отрицательное значение. В этом случае необходимо либо уменьшить желаемую часть b допуска ТА, либо задавшись достижимым при наладке допуском рабочего наладочного размера ТАрн, по формуле (8.12) определить возможную часть b допуска ТА, которую можно использовать для накопления переменных систематических погрешностей, а затем по формуле (8.11) максимально допустимую величину рабочего наладочного размера

Рис. 8.12. Схема для определения величины поля допуска

рабочего наладочного размера

. В обоих случаях расширение допуска рабочего наладочного размера ведет к уменьшению количества годных деталей, которые могут быть получены при неизменной наладке. Поэтому допуск ТАрн должен быть экономически целесообразным. С одной стороны более жесткий допуск ТАрн удлинит время непрерывной работы технологической системы и увеличит количество годных деталей, полученных при неизменной наладке, но потребует более тщательной наладки с применением более точных и, следовательно, более дорогих измерительных средств. С другой стороны более свободный допуск ТАрн облегчает и удешевляет наладку, но уменьшает время работы технологической системы и количество годных деталей, полученных при неизменной наладке, что ведет к более частым подналадкам и соответствующих затрат труда на их проведение. Таким образом, назначение допуска рабочего наладочного размера – оптимизационная технико-экономическая задача. Критерием оптимизации служат суммарные затраты на наладку и подналадку, приходящиеся на одну обработанную деталь.

Наладка для обработки партии деталей может быть реализована в технологической системе несколькими способами.

Наладка с применением универсальных измерительных средств. В этом случае рабочий-наладчик методом пробных ходов налаживает технологическую систему для обработки первой детали, при этой наладке обрабатывает пробную группу деталей. Затем измеряет размеры всех деталей в пробной группе, вычисляет значение группового среднего размера и проверяет выполнение условия (8.13). Если условие (8.13) не выполняется, он вычисляет необходимую поправку и вносит ее в размер статической настройки, после чего обрабатывает еще одну пробную группу деталей. Измеряет размеры всех деталей во второй пробной группе, вычисляет Агр.ср. и проверяет выполнение условия (8.13). Количество пробных групп в значительной степени зависит от квалификации рабочего, выполняющего наладку. Этим способом можно обеспечить любую точность рабочего наладочного размера, но трудоемкость достижения этой точности оказывается очень высокой.

Наладка по предельным калибрам. Этот способ существенно сокращает трудоемкость наладки. Для реализации способа изготавливаются специальные предельные калибры (проходной и непроходной) на поле допуска ТАрн, что избавляет наладчика от измерения размеров деталей и вычисления среднего группового размера. Наладка считается правильной, если размеры всех деталей пробной группы оказались внутри поля допуска рабочего наладочного размера ТАрн. Недостатком этого способа является усложнение калибрового хозяйства на рабочем месте.

Наладка по ранее изготовленной детали. При этом способе в технологическую систему устанавливается одна из ранее изготовленных деталей, и положение рабочих кромок инструмента определяется доведением их до контакта с обработанной поверхностью детали. Затраты времени на наладку получаются минимальными, но количество годных деталей, полученных при такой наладке сокращается и требуются более частые подналадки. Объясняется это тем, что в качестве размера статической настройки здесь используется сам рабочий наладочный, каким служит один из технологических размеров, полученный на ранее обработанной детали, а он больше размера статической настройки на величину размера динамической настройки (Асн = Арн - Адн). В результате уменьшается часть b поля допуска получаемого размера, используемая для накопления переменных систематических погрешностей, количество годных деталей до подналадки. Выигрыш в скорости наладки может быть полностью поглощен затратами на частые подналадки. Этот способ часто применяют при обработке заготовок несколькими инструментами. Например, так часто налаживают многорезцовые токарные полуавтоматы, доводя до соприкосновения с ранее обработанной деталью все резцы продольного и поперечного суппортов. В таком положении резцы закрепляют, и наладка считается выполненной.

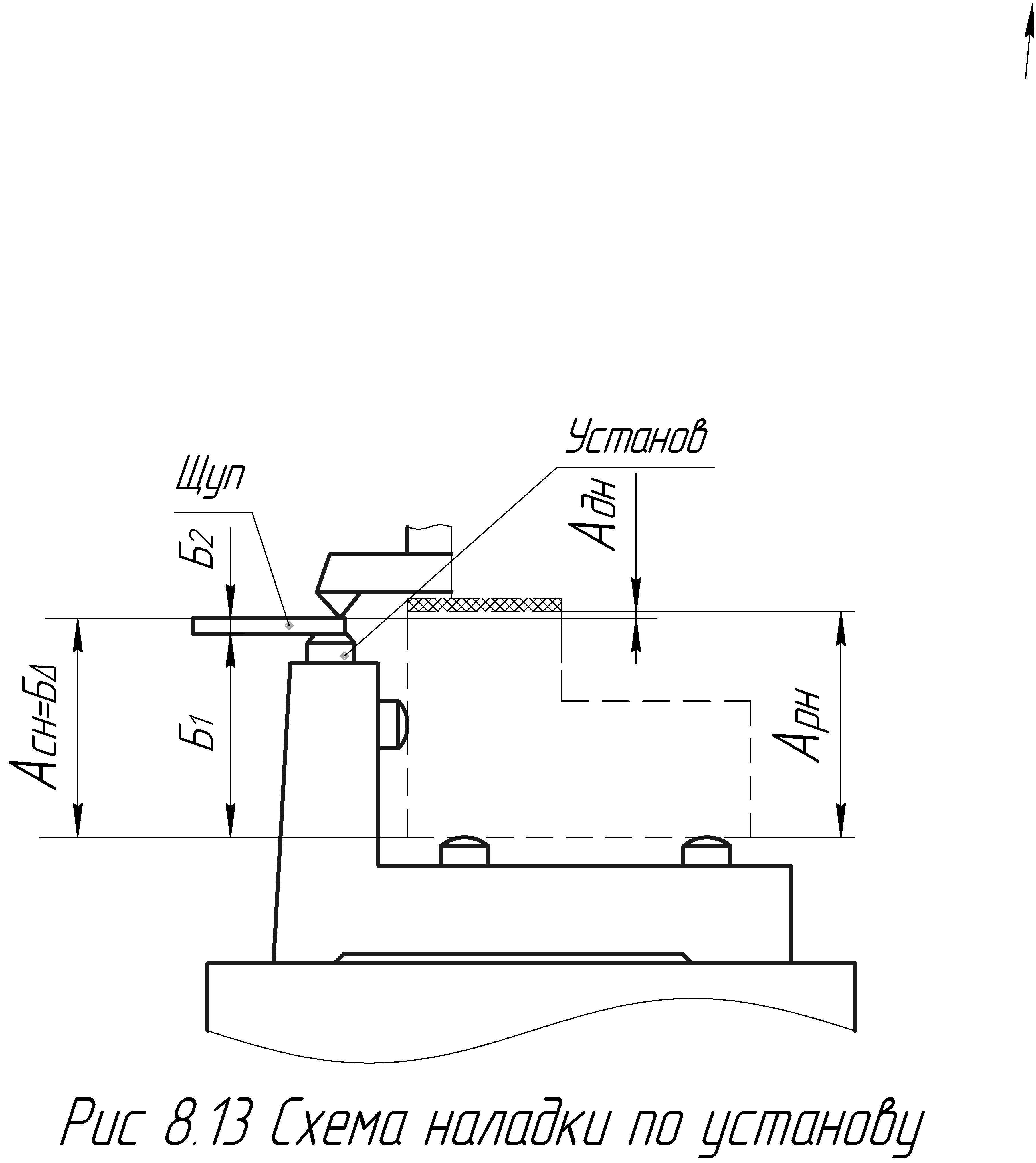

Наладка по эталону (шаблону, установу, габариту). Этот способ внешне повторяет наладку по ранее обработанной детали, только здесь вместо ранее обработанной детали при наладке в технологическую систему устанавливают специально изготовленную деталь – эталон (шаблон). Отличие эталона от ранее обработанной детали заключается в том, что он изготовлен по размеру статической настройки Асн = Арн - Адн. Этим устраняется недостаток наладки по ранее изготовленной детали. Вместо эталона рассчитанный размер статической настройки часто материализуют в конструкции приспособления для установки заготовки с помощью специальных элементов, называемых установами. Особенно часто это используют в приспособлениях для фрезерования.

Рис. 8.13. Cхема наладки по установу технологической системы для фрезерования

На рис. 8.13 приведен пример такой наладки по установу для фрезерования плоскости. Имея информацию о возможной величине размера динамической настройки (из опыта эксплуатации этой технологической системы), определяют размер статической настройки и материализуют его в конструкции приспособления как замыкающее звено Б0=Асн размерной цепи Б, составляющие звенья которой – два размера приспособления: Б1 – размер между исполнительными поверхностями установочных элементов и рабочей поверхностью специальной детали – установа , и Б2 – размер второй специальной детали – щупа. Щуп вводят в конструкцию для того, чтобы предохранить рабочую поверхность установа от повреждений рабочими кромками инструмента. Наладка на размер Арн считается выполненной, когда достигнут контакт вершины зуба фрезы и щупа.

Точность наладки по эталонам и установам сравнительно невысока, находится на уровне 0,05-0,1 мм [4], поэтому такой способ наладки чаще всего применяют на операциях черновой и получистовой обработки.

Наладка по максимальной и минимальной деталям в партии. Этот способ применяют при одноинструментной обработке для достаточно высокой точности наладки. Суть способа заключается в том, что из всей партии заготовок выбирают две, имеющие наибольший и наименьший размеры подлежащей обработке поверхности. Используя метод пробных ходов налаживают технологическую систему для обработки одной из них и обрабатывают ее. Затем, не изменяя наладки обрабатывают вторую. Измеряют полученные размеры на каждой детали. Разность полученных размеров дает представление о поле ωТ = Аmax - Аmin и о его положении относительно номинального значения координатой середины ЕСωТ. Определив величины ωТ и ЕСωТ можно рассчитать и внести в размер статической настройки соответствующую поправку для достижения желаемого положения поля ωТ относительно границ поля допуска технологического размера ТА.

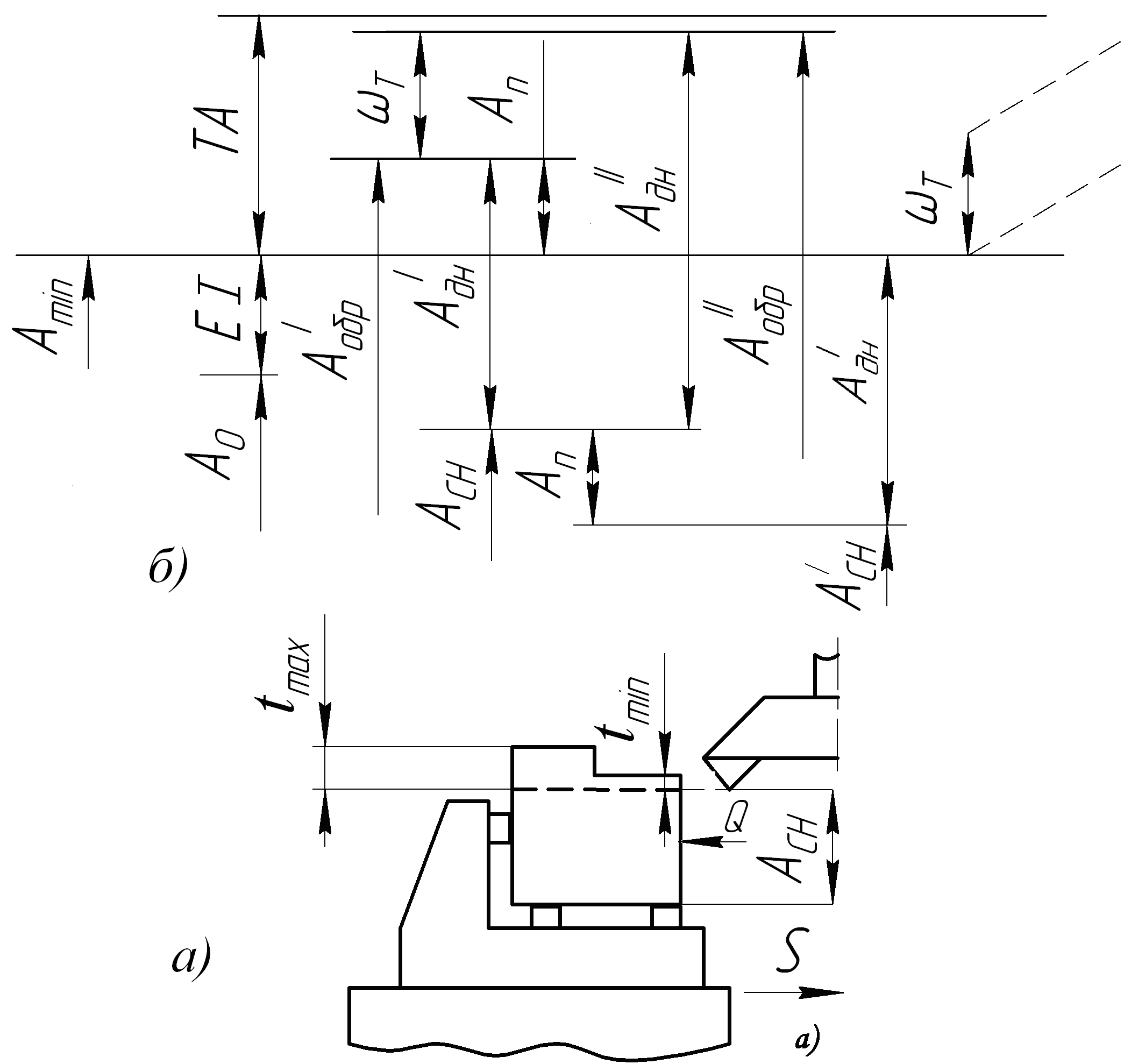

Используя при наладке предельные по размерам заготовки получают представление только о той части поля ωТ, которая обусловлена колебаниями упругих перемещений в технологической системе, вызванных колебаниями силы резания Ру в результате разной глубины резания. Но сила Ру, а, следовательно, и величина упругих перемещений изменяется и в результате колебаний свойств обрабатываемого материала в партии заготовок. Для учета этих изменений можно для наладки изготовить одну специальную ступенчатую деталь, в которой разность ступеней учитывает колебания силы резания в результате одновременных колебаний как глубины резания, так и физико-механических свойств материала заготовок. На рис. 8.14а приведена схема такой наладки по ступенчатой детали для фрезерования партии заготовок. Разность ступеней tmax – tmin на специальной детали учитывает возможные колебания силы резания, вызванные как колебаниями припуска, так и физико-механических свойств материала в партии заготовок.

Рис. 8.14. Наладка по ступенчатой детали технологической системы для фрезерования

На

рис. 8.14б приведена схема для расчета

поправки в размер статической настройки,

которую нужно внести для того, чтобы

совместить нижнюю границу полученного

после обработки поля ωТ

с нижней границей поля допуска ТА

технологического размера А,

если

систематические переменные погрешности

будут

постепенно

увеличивать получаемый на деталях

размер (например, за счет размерного

износа инструмента).

На

схеме

![]() и

и

![]() – соответственно размеры динамической

настройки и обработки, полученные при

обработке большей ступени; Ап

–

поправка в размер статической настройки.

Из схемы на рис.8.14:

– соответственно размеры динамической

настройки и обработки, полученные при

обработке большей ступени; Ап

–

поправка в размер статической настройки.

Из схемы на рис.8.14:

![]() и

и

![]()

На рис. 8.15 приведена схема наладки технологической системы для обтачивания валов по ступенчатой детали. Разность ступеней tmax – tmin на специальной детали учитывает возможные колебания силы резания, вызванные как колебаниями припуска, так и физико-механических свойств материала в партии заготовок.

Рис. 8.15. Наладка по ступенчатой детали технологической системы точения наружной цилиндрической поверхности

После статической настройки на некоторый размер АСН протачивают обе ступени детали и измеряют полученные размеры А1 и А2 на этих ступенях. Разность размеров дает представление о величине поля рассеяния ωТ, вызванного колебаниями глубины резания: ωТ = А2 – А1. Если весь допуск ТА задан в тело вала, то Аmin = А0 – ТА , а поправка в размер статической настройки для совмещения границы поля ωТ с нижней границей поля ТА равна

ΔАСН = А1 – Аmin = А1 – А0 + ТА