- •Глава 8 Управление точностью технологического размера

- •8.1. Анализ процесса формирования технологического размера за время обработки партии деталей

- •8.2. Принципиальные возможности управления технологическим размером

- •8.3. Наладка технологической системы

- •8.4. Подналадка технологической системы

- •8.5. Управление полем «мгновенного» рассеяния ωТ

- •8.6. Одновременное управление случайными и систематическими переменными погрешностями

Глава 8 Управление точностью технологического размера

Обработка заданного количества деталей в технологической системе занимает определенное время. В течение этого времени изменяются характеристики внешней среды, состояние технологической системы и отдельных ее элементов, в результате чего, как показывает практика, рано или поздно из технологической системы начинают выходить детали с технологическим размером за пределами установленного допуска. Возникает необходимость вмешательства в работу технологической системы для восстановления условий, при которых возможно получение годных деталей. Это вмешательство и есть управление точностью технологического размера. Для осуществления этого управления необходимо:

определить и описать начальное состояние технологической системы, при котором обеспечивается технологический размер в пределах заданного допуска,

определить момент времени, когда возникает необходимость управления,

определить состав управляющих воздействий на технологическую систему и возможные средства для их реализации.

Для того чтобы ответить на эти вопросы, необходимо изучить поведение в функции времени обработки партии деталей рассмотренных в главе 7 элементарных погрешностей, определяющих своим совместным действием поле рассеяния технологического размера, и описать это поведение количественно.

8.1. Анализ процесса формирования технологического размера за время обработки партии деталей

Для такого анализа удобно все элементарные погрешности, рассмотренные в главе 7 с точки зрения места их появления, классифицировать по другому признаку – по характеру их поведения за время обработки партии деталей. С этой точки зрения все погрешности можно разделить на три группы:

1. Систематические постоянные погрешности - это такие, которые, однажды возникнув, долгое время не изменяют своей величины. Например, для обработки отверстия в партии деталей потребуется несколько разверток (зенкеров), заменяемых по мере, их затупления. Всякий раз при замене затупившейся развертки в технологическую систему вносится постоянная погрешность диаметра отверстия, равная разности диаметров двух разверток. Эта разность обусловлена рассеянием диаметра в партии новых разверток по полю допуска на изготовление и сохраняет свою величину для всех деталей, обработанных второй разверткой.

2. Систематические переменные погрешности – это такие, величина которых изменяется за время обработки партии деталей, и это изменение подчиняется некоторой закономерности, что позволяет для каждой следующей детали определить (предсказать) величину и направление изменения технологического размера. Примером такой погрешности может служить погрешность от размерного износа инструмента, величину которой можно определить по кривой износа (см. гл. 7, п. 7.4.5).

3. Случайные погрешности – это такие, величину и направление воздействия которых на технологический размер невозможно предсказать для каждой следующей обрабатываемой детали. Величина такой погрешности определяется полем рассеяния технологического размера, возникающего в результате ее действия. Примером такой погрешности может служить изменение величины упругой деформации, возникающей в технологической системе при изменениях глубины резания (припуска) за счет рассеяния размера в партии поступающих для обработки заготовок, (см. гл. 7, п. 7.4.2).

Инструментом анализа хода формирования технологического размера за время обработки партии деталей служит точечная диаграмма процесса. Эту диаграмму строят в прямоугольных координатах "получаемый технологический размер А, мм — порядковый номер № обрабатываемой заготовки" (порядковым номером на такой диаграмме, по существу, измеряется время работы технологической системы). Размеры всех обработанных деталей в этой координатной системе наносят точками.

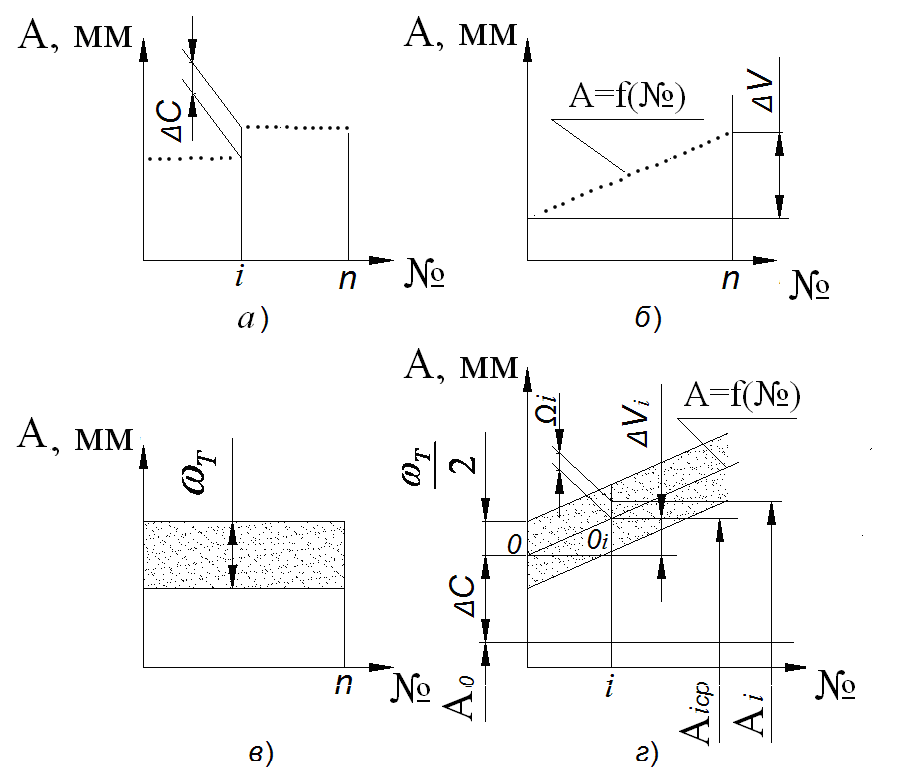

Совокупность этих точек и образует точечную диаграмму (рис. 8.1,г). На такой диаграмме хорошо визуально проявляется действие каждой группы погрешностей. Проследим проявление на точечной диаграмме погрешностей разного характера. Для этого представим себе сначала несколько идеальных технологических систем и опишем с помощью точечной диаграммы обработку в них партии из n деталей.

В первой такой идеальной технологической системе возникает единственная элементарная постоянная систематическая погрешность ΔС, которая появляется при смене инструмента после обработки i-й детали. Точечная диаграмма обработки в такой технологической системе партии из n деталей приведена на рис. 8.1,а. Точки на диаграмме, соответствующие размерам деталей, обработанных в такой идеальной технологической системе, образуют прямую линию, параллельную оси абсцисс; смена инструмента после i-й детали отражается на этой прямой "скачком" получаемого размера на величину ΔС. Величина и направление этого скачка размера для (i+1)-й и всех последующих деталей определяется разницей размеров двух мерных инструментов (например, разверток) или же смещением положения другого инструмента при наладке, которое называют погрешностью наладки. Если за время обработки заданного количества деталей такая смена инструментов (или наладка) производится многократно, то суммарное, распределение всех п обработанных деталей имеет поле рассеяния ωА = ΔСmax.

Рис. 8.1. Проявление характера различных погрешностей технологического размера на точечной диаграмме

Во второй идеальной технологической системе возникает единственная систематическая переменная погрешность (например, в результате размерного износа инструмента). Эта погрешность изменяет размер каждой следующей детали, направление и величину этого изменения можно определить, если известна функция A = f(№). Точки на диаграмме, соответствующие размерам обработанных деталей, образуют график функции (рис. 8.1,б). За время обработки п деталей в технологической системе "накопится" погрешность ΔV, которая и определит величину суммарного поля рассеяния размеров ωА = ΔV.

В третьей идеальной технологической системе возникает единственная случайная погрешность, например, погрешность размера динамической настройки от упругих деформаций в результате рассеяния размеров заготовок в пределах поля ωАзаг. Предсказать для каждой следующей обрабатываемой заготовки приращение размера, вызванное этой погрешностью, невозможно, однако можно, используя формулы (7.10) и (7.11) (см. главу 7), рассчитать максимальное изменение упругих деформаций ΔуТС, которое обусловит рассеяние технологического размера по такому же по величине полю ωТ = ΔуТС . Точки на диаграмме, соответствующие размерам п обработанных деталей, образуют полосу шириной ωТ, параллельную оси порядкового номера №, как это показано на рис. 8.1,в. Ширину полосы ωТ в технологической литературе условно называют полем "мгновенного" рассеяния, понимая под этим термином возможность появления на каждой следующей детали любого размера внутри этого поля. Суммарное распределение размера в партии из п обработанных в такой технологической системе деталей имеет поле рассеяния ωА = ωТ.

На рис 8.1,г приведена точечная диаграмма такой идеальной технологической системы, в которой одновременно возникают все три рассмотренные выше погрешности. На этой диаграмме точки, соответствующие полученным на деталях размерам, образуют полосу шириной ωТ, однако эта полоса уже непараллельна оси порядкового номера №. Положение поля ωТ в начальный момент работы технологической системы (при обработке первой детали) относительно заданного номинального размера А0 описывается координатой его середины О, величина которой обусловлена постоянной систематической погрешностью ΔС. Точка Оi – середина поля ωТ, соответствующая текущему среднему размеру Aicp, не сохраняет своего положения во время обработки партии, смещается непрерывно, величина и направление этого смещения обусловлены функцией, описывающей действующую систематическую переменную погрешность, Aicp=f(№). Точечная диаграмма на рис. 8.1,г позволяет оценить и количественно роль каждой погрешности в образовании размера i-й обрабатываемой детали:

Аi =А0 +ΔС + ΔVi +Ωi, (8.1)

где ΔVi - накопленная к моменту обработки i-й детали систематическая переменная погрешность; Ωi – фактическое отклонение размера от середины поля ωТ, возникшее в результате действия случайной погрешности, имевшей место при обработке i-й детали.

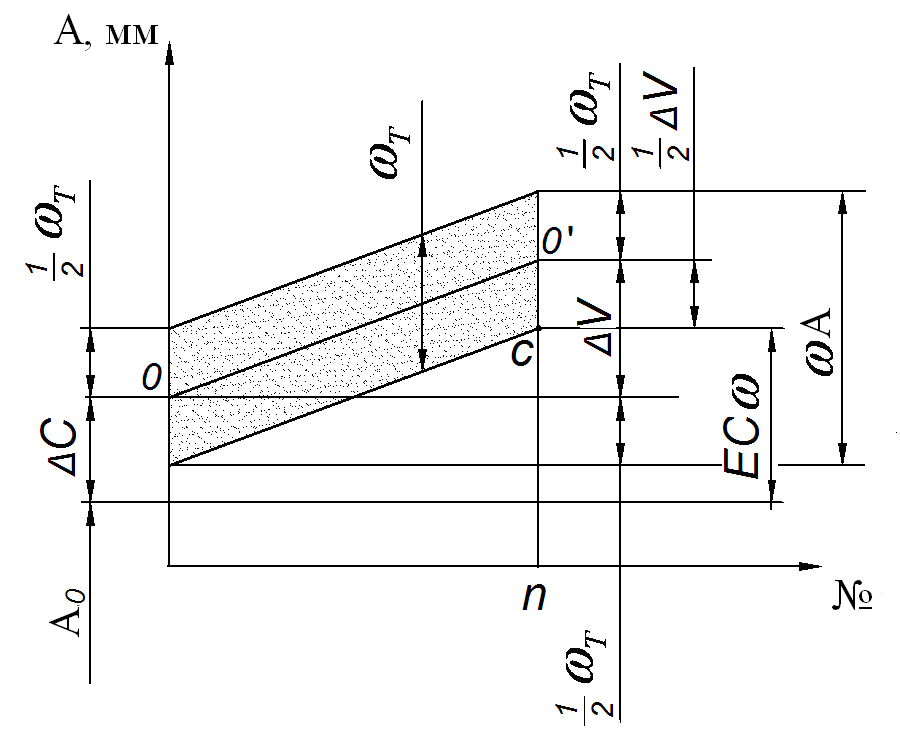

Нетрудно теперь представить, что точечная диаграмма реальной технологической системы, в которой одновременно действуют много погрешностей различного характера (рис. 8.2), в принципе не отличается по виду от приведенной на рис. 8.1г. Всегда имеется возможность определить суммарное действие всех постоянных систематических погрешностей алгебраическим их суммированием. Также не представляет особого труда построить некоторую функцию Aiср=F(№), описывающую одновременное действие всех имеющих место в реальной технологической системе систематических переменных погрешностей (например, методом графического суммирования). Квадратичным суммированием полей рассеяния элементарных случайных погрешностей можно определить суммарное поле ωТ всех элементарных случайных, действовавших в этой технологической системе.

Рис. 8.2. Схема формирования количественных характеристик рассеянии

размеров в партии обработанных в технологической системе деталей

Такая точечная диаграмма позволяет описать формирование количественных характеристик рассеяния размеров в партии обработанных деталей. Из схемы на рис. 8.2 можно определить:

- поле рассеяния технологического размера в партии

ωA = ΔV + ωТ (8.2)

- координату середины поля рассеяния ωА

![]() .

(8.3)

.

(8.3)

Принимая во внимание, что номинальное значение размера А0 задано конструктором и используется технологом как исходная точка для организации работы технологической системы, уравнения (8.2) и (8.3) можно использовать для оценки участия и доли погрешностей каждого рода в результате формирования количественных характеристик рассеяния ωA размера в партии обработанных деталей. Так, поле рассеяния ωA есть арифметическая сумма накопленной за время обработки партии деталей суммарной систематической переменной погрешности ΔV (величина векторная) и суммарного поля ωТ всех случайных погрешностей. Постоянные систематические погрешности ΔС на величину поля рассеяния ωA не влияют.

Координата середины ЕСω поля ωА есть алгебраическая сумма двух векторов - суммарного вектора всех постоянных систематических погрешностей ΔС и половины суммарного вектора накопленных систематических переменных погрешностей ΔV.

Уравнения (8.2) и (8.3) позволяют выявить и принципиальные возможности управления технологическим размером во время обработки партии деталей.