- •Тепловые процессы в технологии силикатных материалов

- •Содержание

- •Введение

- •1. Источники и процессы получения теплоты

- •1.1. Виды и характеристика топлива

- •Общая классификация топлив

- •Коэффициенты для пересчета элементного состава твердого и жидкого топлива

- •1.1.2. Основные технические характеристики топлива.

- •Значения коэффициентов в уравнении (1.16)

- •Маркировка каменных углей

- •Классификация ископаемых углей

- •Усредненные характеристики твердого топлива

- •Усредненный состав и технические характеристики выпускаемого мазута

- •Усредненные характеристики газообразного топлива

- •1.2. Физико-химические основы горения топлива

- •Температура и концентрационные границы зажигания и взрываемости компонентов газообразного топлива

- •Температура воспламенения твердого топлива

- •1.3. Основы расчета процесса горения

- •Материальный баланс процесса горения газообразного топлива

- •Материальный баланс процесса горения твердого (жидкого) топлива

- •Приближенные значения пирометрического коэффициента процесса горения

- •Рекомендуемые значения Δtн в зависимости от tпроц и ηп в зависимости от tд

- •1.4. Сжигание топлива в технологии силикатных материалов

- •Классификация слоевых топок

- •2 Воздух; 3 газовоздушная смесь (д диффузионный фронт горения;к кинетический фронт горения)

- •Классификация горелок

- •1 Сопло горелки; 2 чистый газ; 3 зона смеси газа и продуктов горения; 4 зона смеси продуктов горения с воздухом; 5 фронт горения

- •4 Теплоизоляционная защита горелки

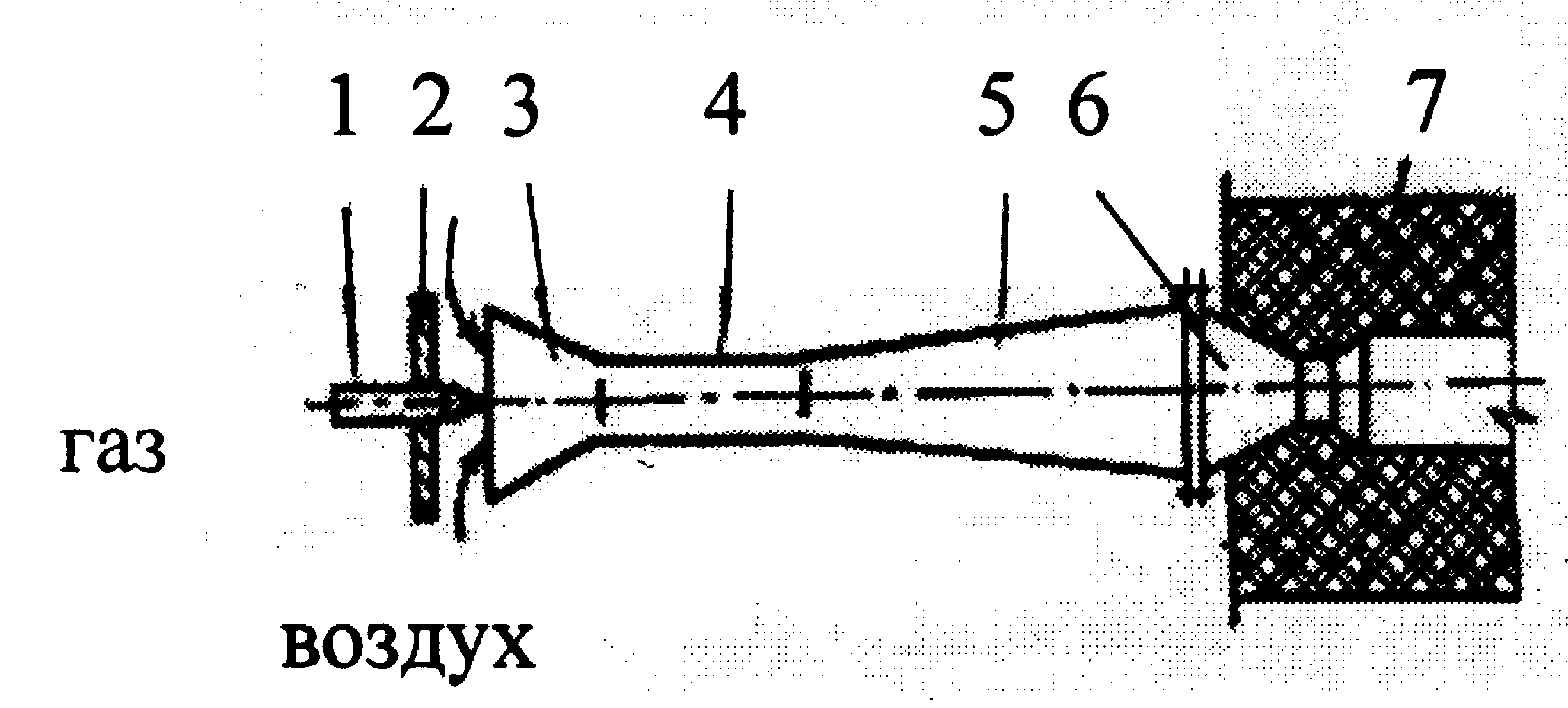

- •1, 3 Каналы для воздуха; 2 газовый канал; 4 конфузор;

- •5 Дроссель; 6 газопровод; 7 теплоизоляция горелки

- •1 Сопло горелки; 2 «холодная» зона; 3 зона видимого горения;

- •4 Зона невидимого горения

- •1 Распыленное топливо; 2 фронт воспламенения; 3 фронт горения;4 зона паровоздушной смеси и испаряющегося

- •Классификация форсунок

- •2 Аэросмесь; 3 рециркуляция горячих газов

- •1.5. Способы электронагрева и их применение

- •2. Процессы теплообмена и аэродинамика газовых потоков в тепловых установках

- •2.1. Режимы теплообмена

- •2.2. Теплообмен в пламенном пространстве печей

- •2.1. Схема теплообмена в пламенном пространстве печей:

- •2.3. Закономерности и особенности движения газовых потоков в тепловых установках технологии силикатных материалов

- •2.4. Теплообмен при движении газов в тепловых установках технологии силикатных материалов

- •3. Тепловые процессы в материалах и изделиях, подвергаемых тепловой обработке

- •3.1. Виды тепловой обработки

- •3.2. Общая характеристика процессов в силикатных материалах и изделиях

- •3.3. Сушка в технологии силикатных материалов

- •1 Кривая влагосодержания (влагоотдача); 2 кривая скорости сушки; 3 кривая температуры материала; 4 температура теплоносителя

- •4. Основы энерготехнологии силикатных материалов

- •4.1. Энерготехнологические схемы производства и термодинамические методы их анализа

- •4.2. Основы эксергетического метода термодинамического анализа этс

- •Свойства эксергии и энергии

- •Формулы расчета энергетического и эксергетического кпд пламенных печей

- •4.3. Пример применения метода эксергетического анализа

- •4.5. Вторичные энергоресурсы в технологии силикатных материалов

- •4.6. Энерготехнологическое комбинирование в технологии силикатных материалов

- •4.8. Комплексная схема утилизации теплоты и очистки отходящих газов стекловаренных печей:

- •Показатели работы установки комплексной утилизации теплоты печного агрегата

- •1 Корпус печи; 2 устройство для утилизации теплоты; 3 топка;

- •4 Котел; 5 циркуляционный насос; 6 отопительный прибор

- •1 Бункер; 2 пакеты теплообменных труб, установленных на подвижных панелях; 3 рассекатели; 4 подвижная панель

- •1 Газотурбинный двигатель; 2 генератор

- •1 Газотурбинный двигатель; 2 генератор; 3 котел-утилизатор;

- •4 Расходный бак питательной воды; 5 насос; 6 потребитель теплоты

- •1 Испаритель; 2 компрессор; 3 конденсатор

- •1 Испаритель; 2 компрессор; 3 конденсатор; 4 дроссель

- •1 Насадка; 2 сепаратор водяных капель; 3 вентилятор

- •4.7. Экологические аспекты теплотехнологий силикатных материалов

- •Характер действия вредных веществ на человека

- •Литература

Рис. 1.13. Схема трехканальной газовой

горелки

для вращающейся печи:

1, 3 Каналы для воздуха; 2 газовый канал; 4 конфузор;

5 Дроссель; 6 газопровод; 7 теплоизоляция горелки

Несмотря на это процесс горения при подаче топлива диффузионными горелками сопровождается повышенными потерями теплоты от химического недожога и пониженной объемной плотности тепловыделения (до 0,5 МВт/м3). Положительные особенности горелок: неограниченные возможности по увеличению тепловой мощности; возможность подогрева компонентов горения; повышенная устойчивость пламени в широком диапазоне изменения тепловой мощности горелки; возможность работы при низких располагаемых давлениях газа и окислителя; простота конструкции и надежность в эксплуатации.

В отличие от горелок диффузионного горения, требующего больших скоростей потоков газа и воздуха, кинетическое горение потока газовоздушной смеси происходит при небольших скоростях.

Кинетическое ламинарное горение проводится при минимальной скорости истечения смеси из сопла горелки 16 м/с. Скорость истечения повышают с увеличением диаметра сопла горелки. При осевой скорости вылета струи из горелки в пределах 1030 м/с кинетическое ламинарное горение переходит в турбулентное.

При ламинарном горении фронт пламени перемещается в осевом направлении со скоростью, называемой нормальной скоростью распространения пламени (НСРП). Она может быть больше, равной или меньше скорости потока газовоздушной смеси (СПГВС), и от этого зависит устойчивость процесса горения. Если СПГВС<НСРП, то пламя затягивается в горелку. Это явление называется проскоком пламени. Проскок пламени сопровождается хлопками, последующим шумом и свистом, что чревато опасностью взрыва, поскольку горение смеси начинается в самой горелке. Проскоку пламени способствует также подогрев смеси в самой горелке. Если же СПГВС будет больше НСРП, то фронт воспламенения удаляется от устья горелки. Это может привести к отрыву факела от устья горелки, а иногда и к срыву горения из-за того, что в корне факела в этом случае газовоздушная смесь оказывается сильно разбавленной продуктами горения или воздухом и выходит из концентрационных пределов воспламенения. Скорости газовоздушного потока, при которых происходит отрыв факела от устья горелки (wотр) и срыв горения (wср) зависит в основном от диаметра сопла и приближенно определяются по уравнениям

![]() ,

м/с, (1.156)

,

м/с, (1.156)

![]() ,

м/с, (1.157)

,

м/с, (1.157)

где d диаметр сопла, мм.

Наиболее действенное средство предотвращения проскоков и срыва горения завихрение или турбулизация газовоздушного потока. При этом вместо молярной диффузии происходит турбулентная диффузия, которая на пять порядков интенсивнее молярной. В поток непрерывно вовлекаются раскаленные продукты горения, которые поджигают порции свежей газовоздушной смеси.

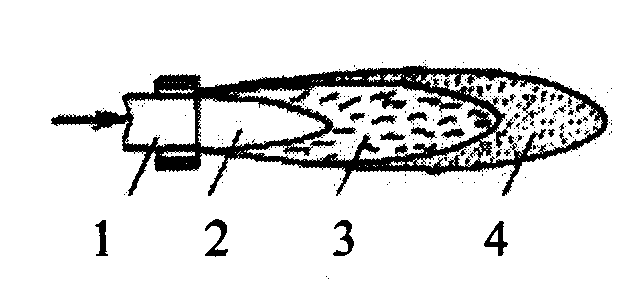

Для ламинарного потока характерна относительная геометрическая правильность поверхности горения. При турбулизации потока она утрачивается, факел становится укороченным и вместе с тем более раскрытым, его поверхность уже очерчена нечетко (рис. 1.14).

Рис. 1.14. Структура факела при кинетическом турбулентном горении

газовоздушной смеси:

1 Сопло горелки; 2 «холодная» зона; 3 зона видимого горения;

4 Зона невидимого горения

Из кинетической горелки турбулентного горения газы вылетают образуя факел, имеющий зональное строение. В ней различают «холодный» внутренний конус, видимую зону турбулентного горения, в которой происходит постепенное воспламенение и одновременно сгорание основной массы газа (8590%), и маловидимую зону, где заканчивается процесс горения. Эту зону, поскольку она невидимая, можно обнаружить лишь путем анализа продуктов сгорания.

Кинетические турбулентные горелки называют инжекционными с активной газовой или воздушной струей. Их относят к горелкам одноканальным (однопроводным) высокого или среднего давления беспламенным короткофакельным.

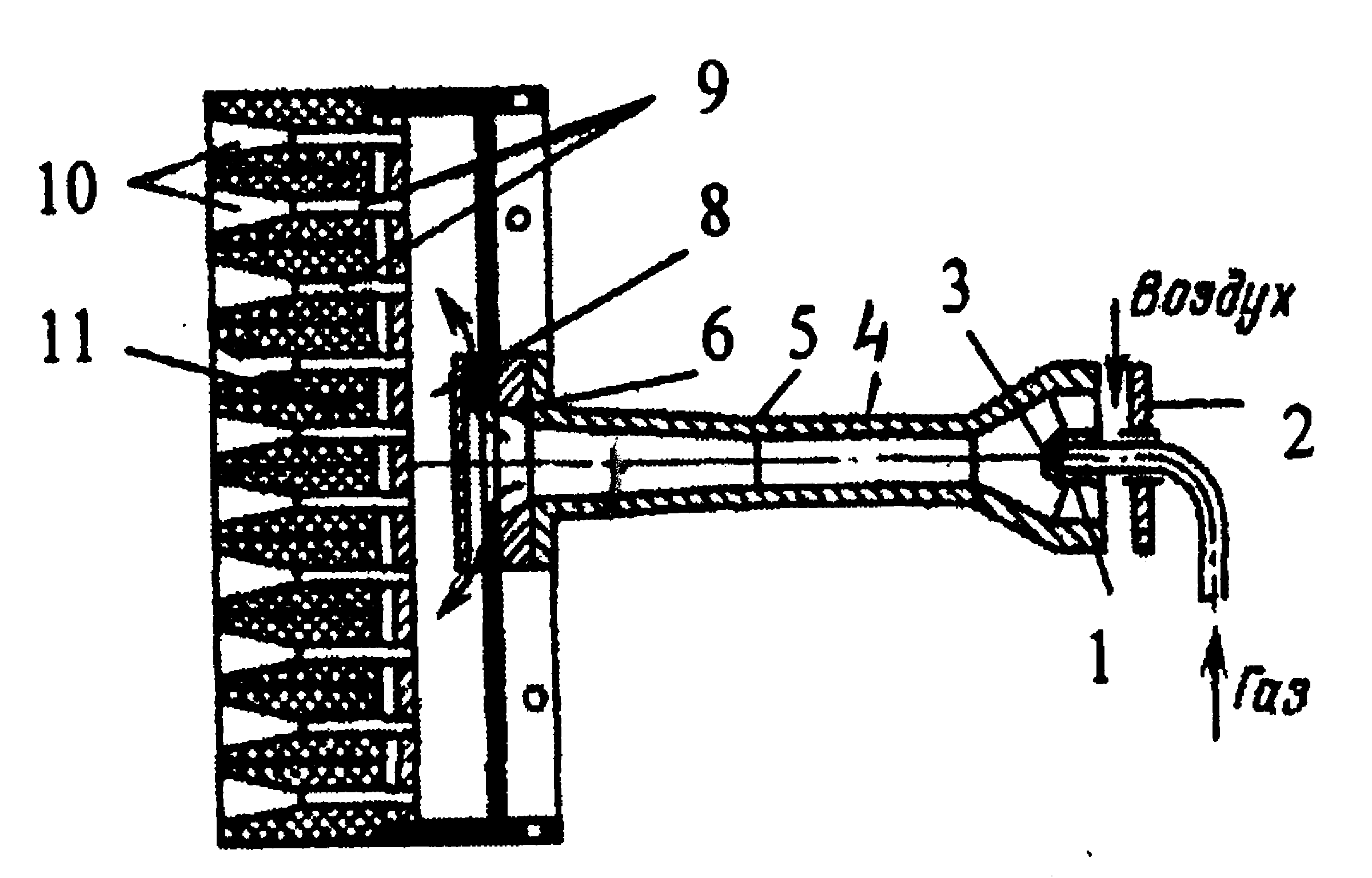

В настоящее время в топках и печах отрасли используют большое количество конструктивных вариантов и типоразмеров инжекционных горелок с большим диапазоном производительности. Схемы некоторых инжекционных горелок, применяемых в топках сушилок, камерных, туннельных и стекловаренных печах, приведены на рис. 1.15.

а |

б |

|

|

Рис. 1.15. Схемы кинетических инжекционных горелок: а беспламенная горелка; б панельная беспламенная горелка; 1 сопло; 2 шайба; 3 инжектор; 4 канал; 5 диффузор; 6 конический насадок; 7 горелочный камень; 8 распределительная камера; 9 металлические ниппели; 10 горелочные туннели; 11 панель из керамики |

|

Газ или воздух подводят в горелку через специальное сопло (рис. 1.15). Вылетая из него, струя подсасывает газ или воздух, что зависит от активности того или другого, в инжектор. Перемещением по резьбе трубы подачи активного компонента шайбы регулируют размер щели между нею и инжектором и тем самым количество инжектируемого газа (воздуха). Скорость смеси, проходящей далее через канал, диффузор и водоохлаждаемый конический насадок (конфузор), последовательно изменяется, что способствует смешению газа и воздуха. Вылетая из насадка, смесь поджигается в раскаленном туннеле горелочного камня.

Панельная беспламенная горелка, применяемая для нагрева больших поверхностей, отличается от обычной инжекционной горелки тем, что вместо конической насадки она имеет керамическую огнеупорную панель, состоящую из распределительной камеры, горелочных туннелей, металлических ниппелей. Газовоздушная струя, вылетая из инжекционного смесителя, поступает в распределительную камеру. Во фронтовой плите панели имеются металлические ниппели, по которым смесь, раздробленная на многочисленные струи, поступает в горелочные туннели раскаленной огнеупорной панели, где они и сгорают. При работе такой горелки можно видеть лишь раскаленную огнеупорную панель факелы пламени полностью отсутствуют.

Газовоздушная смесь на выходе из инжекционных горелок сгорает с высокой интенсивностью, образуя высокотемпературный «жесткий» факел. При этом достигается объемная плотность тепловыделения 660 МВт/м3 при =1,021,05. Горелки обеспечивают практически полное сгорание топлива без химического недожога. Положительной особенностью инжекционных горелок является способность поддерживать постоянное значение при изменении тепловой мощности без применения специальных регуляторов.

Недостатками указанных горелок являются: ограниченная тепловая мощность и узкий диапазон ее рабочего регулирования из-за возможных проскоков пламени в смеситель горелки; необходимость использования газа или воздуха повышенного давления; ограниченные возможности подогрева компонентов горения; большие габариты смесителей и высокий уровень шума. Все горелки кинетического горения имеют устройства для защиты от проскока пламени.

Из кинетических горелок в последнее время большее распространение получают двухпроводные горелки с принудительной подачей воздуха. Они имеют ряд преимуществ по сравнению с инжекционными. Предел регулирования таких горелок практически не ограничен из-за исключения возможности проскока пламени в горелку. У них возможен подогрев компонентов смеси. Более растянутый факел позволяет удалить от горелки зону основного тепловыделения. Указанные горелки при значительной тепловой производительности имеют небольшие размеры, просты по конструкции и позволяют быстро переоборудовать их в комбинированные. Недостатки горелок: несовершенство смесеобразования; повышенный коэффициент избытка воздуха.

Кинетические горелки обязательно комплектуют с горелочным камнем, использование которого диктуется требованиями устойчивости горения.

Промежуточные горелки (горелки смешанного горения) выполняются с неполным или частичным предварительным смешением компонентов горения.

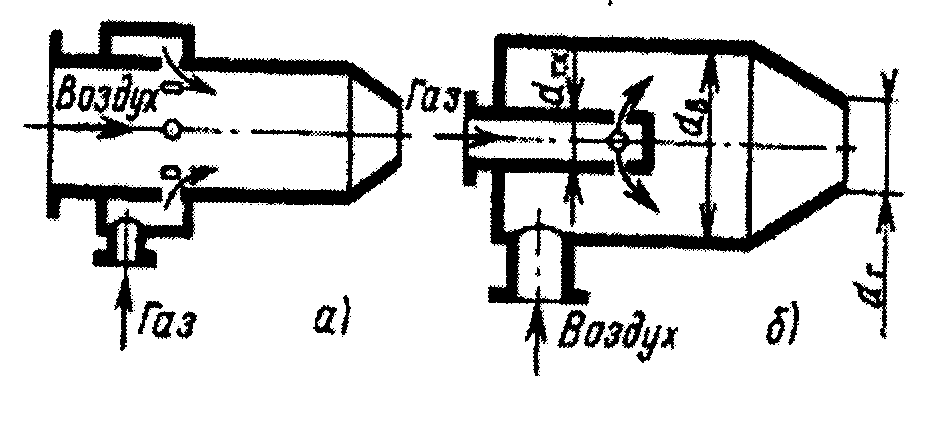

Горелки с неполным предварительным смешением имеют принудительную подачу окислителя и центральную или периферийную подачу газа системой мелких струй (рис. 1.16).

Рис. 1.16. Схемы дутьевых горелок с неполным предварительным

смешением с периферийной (а) и центральной (б) подачей газа в поток воздуха

Могут быть плоскопламенными, с излучающей чашей и др. Процесс смешения в них завершается за пределами горелки, в камере сгорания. В зависимости от качества предварительного смешения компонентов горения в камере сгорания образуется факел большой или меньшей длины. Технологические показатели этих горелок имеют значения промежуточные между показателями диффузионных и кинетических горелок.

Горелки с частичным предварительным смешением имеют двухпроводный подвод окислителя, необходимый для полного сгорания газа. Один поток окислителя поступает в смеситель горелки, где, смешиваясь с горючим газом, образует богатую горючую смесь. Второй поток окислителя поступает в камеру сгорания, перемешиваясь здесь с горючей смесью, поступающей из горелки. В зависимости от количественного соотношения потоков окислителя изменяются качество горения и такие его показатели, как объемная плотность тепловыделения, длина факела, температура продуктов сгорания, химический недожог.

Указанные горелки наряду с диффузионными применяются в керамических печах периодического действия.

Розжиг газогорелочных устройств осуществляется газовыми или электрическими запальниками через специальные каналы топок и печей.

1.4.4. Сжигание жидкого топлива и мазутосжигающие устройства. Жидкое топливо (мазут) может сжигаться в тех же топках и печах, что и газообразное топливо. Вместо газовых горелок устанавливаются форсунки. Располагают форсунки в топках таким же образом, как и горелки (рис. 1.8). Назначение форсунки подача в топку, печь мазута, его распыление и смешение с воздухом. В топке или рабочей камере печи развиваются все процессы, связанные с горением распыленного мазутного факела. За счет излучения в топочном или рабочем пространстве печи интенсифицируется испарение и термическое разложение мазута на углеводороды и сажистый углерод.

Такое разложение мазута происходит при нагреве его до определенной температуры. Теплота активации мазута составляет 10% от . Эта теплота частично передается ему подогретым воздухом, но в основном горячими газами, инжектируемыми струей из горящего факела к его корню. Наличие в зоне горения сажистого углерода делает факел светящимся. Сжигание с предварительным смешением паров топлива и воздуха изменяет характер пламени, делает его синеватым, прозрачным.

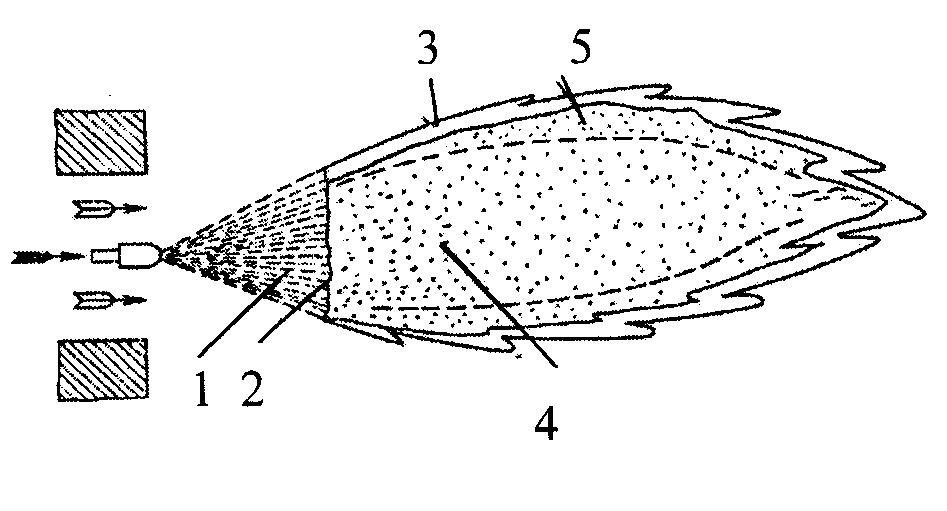

Факел горения жидкого топлива имеет следующую структуру (рис. 1.17).

Воспламенение топлива происходит не сразу на выходе из форсунки, а на некотором расстоянии, где создаются благоприятный состав смеси и достаточно высокая температура. А для обеспечения тонкого распыления мазут, а также воздух обязательно подогревают. Температура подогрева мазута лимитируется опасностью его коксо- вания, нарушающего работу форсунки, и в зависимости от марки ма-

Рис. 1.17. Структура факела жидкого топлива: