- •Тепловые процессы в технологии силикатных материалов

- •Содержание

- •Введение

- •1. Источники и процессы получения теплоты

- •1.1. Виды и характеристика топлива

- •Общая классификация топлив

- •Коэффициенты для пересчета элементного состава твердого и жидкого топлива

- •1.1.2. Основные технические характеристики топлива.

- •Значения коэффициентов в уравнении (1.16)

- •Маркировка каменных углей

- •Классификация ископаемых углей

- •Усредненные характеристики твердого топлива

- •Усредненный состав и технические характеристики выпускаемого мазута

- •Усредненные характеристики газообразного топлива

- •1.2. Физико-химические основы горения топлива

- •Температура и концентрационные границы зажигания и взрываемости компонентов газообразного топлива

- •Температура воспламенения твердого топлива

- •1.3. Основы расчета процесса горения

- •Материальный баланс процесса горения газообразного топлива

- •Материальный баланс процесса горения твердого (жидкого) топлива

- •Приближенные значения пирометрического коэффициента процесса горения

- •Рекомендуемые значения Δtн в зависимости от tпроц и ηп в зависимости от tд

- •1.4. Сжигание топлива в технологии силикатных материалов

- •Классификация слоевых топок

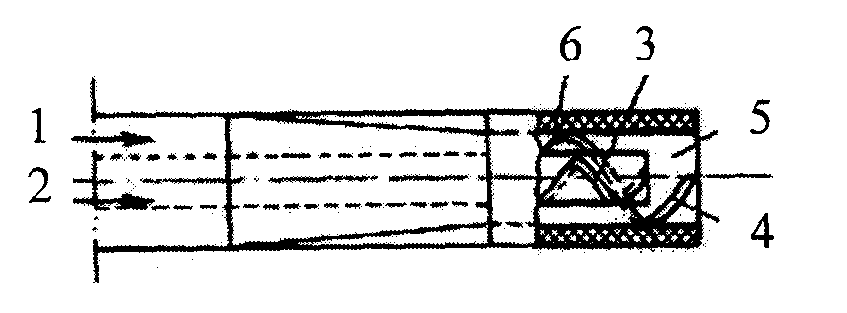

- •2 Воздух; 3 газовоздушная смесь (д диффузионный фронт горения;к кинетический фронт горения)

- •Классификация горелок

- •1 Сопло горелки; 2 чистый газ; 3 зона смеси газа и продуктов горения; 4 зона смеси продуктов горения с воздухом; 5 фронт горения

- •4 Теплоизоляционная защита горелки

- •1, 3 Каналы для воздуха; 2 газовый канал; 4 конфузор;

- •5 Дроссель; 6 газопровод; 7 теплоизоляция горелки

- •1 Сопло горелки; 2 «холодная» зона; 3 зона видимого горения;

- •4 Зона невидимого горения

- •1 Распыленное топливо; 2 фронт воспламенения; 3 фронт горения;4 зона паровоздушной смеси и испаряющегося

- •Классификация форсунок

- •2 Аэросмесь; 3 рециркуляция горячих газов

- •1.5. Способы электронагрева и их применение

- •2. Процессы теплообмена и аэродинамика газовых потоков в тепловых установках

- •2.1. Режимы теплообмена

- •2.2. Теплообмен в пламенном пространстве печей

- •2.1. Схема теплообмена в пламенном пространстве печей:

- •2.3. Закономерности и особенности движения газовых потоков в тепловых установках технологии силикатных материалов

- •2.4. Теплообмен при движении газов в тепловых установках технологии силикатных материалов

- •3. Тепловые процессы в материалах и изделиях, подвергаемых тепловой обработке

- •3.1. Виды тепловой обработки

- •3.2. Общая характеристика процессов в силикатных материалах и изделиях

- •3.3. Сушка в технологии силикатных материалов

- •1 Кривая влагосодержания (влагоотдача); 2 кривая скорости сушки; 3 кривая температуры материала; 4 температура теплоносителя

- •4. Основы энерготехнологии силикатных материалов

- •4.1. Энерготехнологические схемы производства и термодинамические методы их анализа

- •4.2. Основы эксергетического метода термодинамического анализа этс

- •Свойства эксергии и энергии

- •Формулы расчета энергетического и эксергетического кпд пламенных печей

- •4.3. Пример применения метода эксергетического анализа

- •4.5. Вторичные энергоресурсы в технологии силикатных материалов

- •4.6. Энерготехнологическое комбинирование в технологии силикатных материалов

- •4.8. Комплексная схема утилизации теплоты и очистки отходящих газов стекловаренных печей:

- •Показатели работы установки комплексной утилизации теплоты печного агрегата

- •1 Корпус печи; 2 устройство для утилизации теплоты; 3 топка;

- •4 Котел; 5 циркуляционный насос; 6 отопительный прибор

- •1 Бункер; 2 пакеты теплообменных труб, установленных на подвижных панелях; 3 рассекатели; 4 подвижная панель

- •1 Газотурбинный двигатель; 2 генератор

- •1 Газотурбинный двигатель; 2 генератор; 3 котел-утилизатор;

- •4 Расходный бак питательной воды; 5 насос; 6 потребитель теплоты

- •1 Испаритель; 2 компрессор; 3 конденсатор

- •1 Испаритель; 2 компрессор; 3 конденсатор; 4 дроссель

- •1 Насадка; 2 сепаратор водяных капель; 3 вентилятор

- •4.7. Экологические аспекты теплотехнологий силикатных материалов

- •Характер действия вредных веществ на человека

- •Литература

4 Теплоизоляционная защита горелки

Ламинарное диффузионное горение у них происходит при скорости выхода газа из сопла до 60 м/с. Образуется растянутый факел с пониженной температурой. При наличии в горелках завихрителей или подаче газа при более высоких скоростях (до 400 м) ламинарное горение переходит в турбулентное. Завихрители увеличивают скорость горения и укорачивают факел. Повышение скорости выхода газа удлиняет факел. Основное влияние на длину турбулентного факела горелки без завихрителя оказывает диаметр сопла горелки. Длина факела приближенно определяется соотношением

![]() ,

м, (1.184)

,

м, (1.184)

где d диаметр сопла, мм.

В длинном факеле процесс горения растянут и на большей его длине происходит большая отдача теплоты. В него вовлекается значительное количество (не менее двухкратного против выходящего из горелки) продуктов горения с пониженной температурой, что обусловливает понижение и выравнивание температуры факела по его длине.

Средняя температура длинного факела мало отличается от температуры газов, находящихся в рабочем пространстве печи. Такой факел называют «мягким». Максимальная температура его находится примерно на расстоянии двух третей от устья горелки. Короткий факел, вследствие более интенсивного выделения в нем теплоты, имеет более высокую температуру, чем температура окружающих газов. При высокой скорости потока он приобретает хорошую направленность. Такой факел называют «острым», «жестким».

Одноканальные диффузионные турбулентные горелки работают при высоких давлениях (более 0,01 МПа) с адиабатическим характером истечения газа.

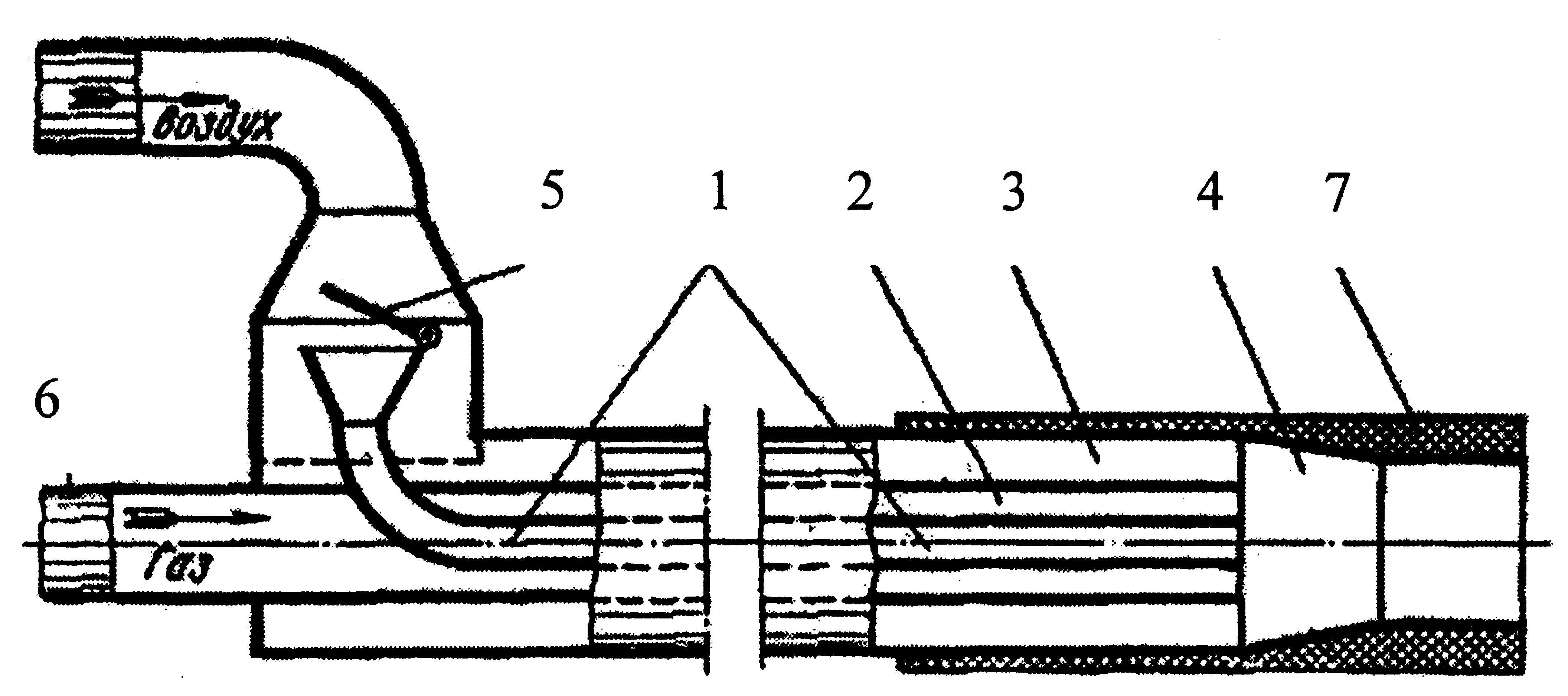

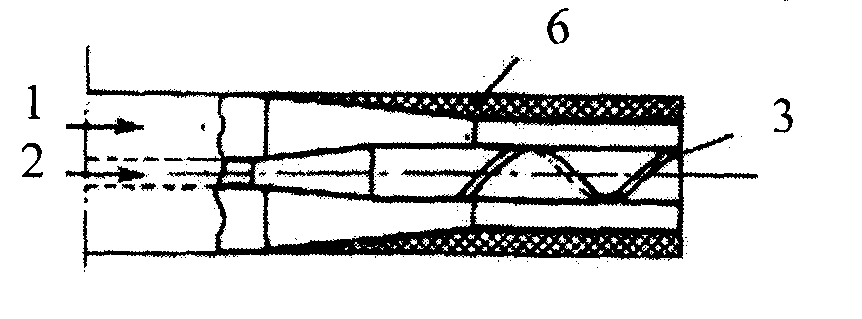

Двухканальные диффузионные горелки турбулентного горения используются при давлениях газа ниже 0,01 МПа. Схемы некоторых из них приведены на рис. 1.11.

В сопле горелки (во внутреннем и внешнем каналах) устанавливаются спиралеобразные завихрители, способствующие турбулизации газовоздушного потока на выходе и первичному молярному их перемешиванию. Количество первичного воздуха принимают 1530% от требуемого на горение, скорость истечения газа 4075 м/с, воздуха 3060 м/с. Сжигание газа ведется при = 1,051,15.

Указанные двухканальные диффузионные горелки типа «труба в трубе» относятся к горелкам длиннопламенным дутьевым высокого или среднего давления. Двухканальные диффузионные турбулентные дутьевые короткопламенные горелки низкого или среднего давления применяются в горшковых стекловаренных, камерных периодических, кольцевых, туннельных печах, топках котлов, сушилок, печах отжига стекла и др.

Рис. 1.11. Схемы двухканальных диффузионных длиннопламенныхгорелок турбулентного горения типа «труба в трубе»

для вращающихся печей:1 воздух; 2 газ; 3 завихритель; 4 завихритель воздуха;5 камера предварительного смешения газа с воздухом;6 теплоизоляционная защита горелки

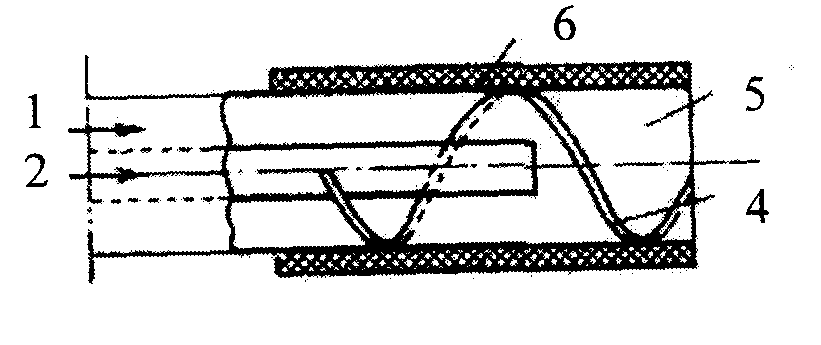

Турбулентное сжигание газов в них осуществляется за счет закручивания потока воздуха с помощью лопаточных или улиточных завихритлей (рис. 1.12).

а б

|

|

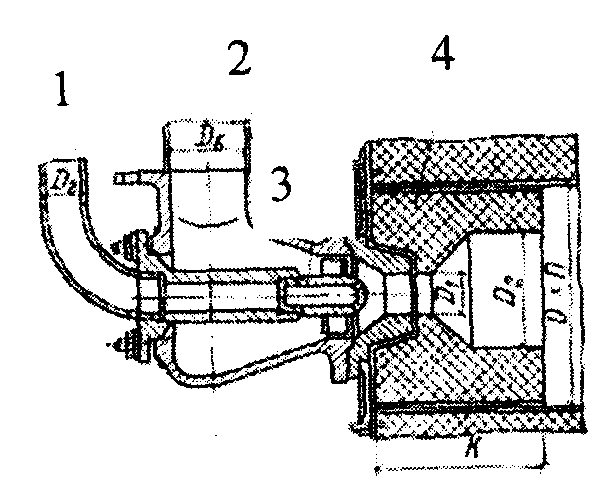

Рис. 1.12. Схемы двухканальных диффузионных короткопламенных горелок турбулентного горения: а горелка ГНП с лопаточным завихрителем; б горелка с улиточным завихрителем. 1 газовый канал; 2 воздушный канал; 3 лопатки завихрителя;4 горелочный камень; 5 улиточный завихритель |

|

Из указанных на рис. 1.12 горелок наиболее широко применяются горелки ГНП. Выпускают их девяти типоразмеров производительностью от 1,2 до 440 м3/ч газа. Воздух в них подают под давлением до 0,008 МПа. Скорость истечения газа 6070 м/с, воздуха 2040 м/с. Количество первичного воздуха, подаваемого в горелку, составляет 2040% от его расхода на горение газа.

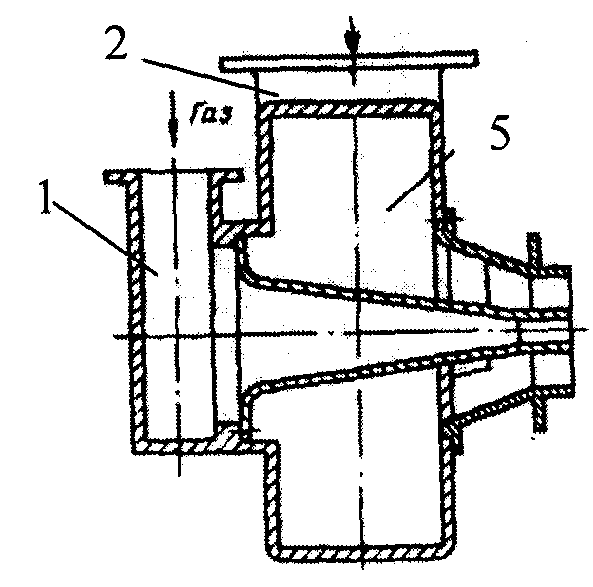

Для улучшения молярного перемешивания газа и воздуха и улучшения других характеристик используются трехканальные диффузионные горелки турбулентного горения (рис. 1.13). В них газ подается по среднему каналу. Соотношение воздуха, подаваемого по остальным двум каналам, регулируется.

В диффузионных турбулентных горелках интенсивность диффузии газа и воздуха в зоне горения обеспечивают различными приемами: направлением струй под разными углами; созданием разности скоростей газа и воздуха; применением перемешивающих приспособлений; дроблением потоков газа и воздуха; увеличением коэффициента избытка воздуха; увеличением числа каналов и др.