- •1.Фізичні основи отримання низьких температур

- •1.1. Дроселювання

- •1.2. Розширення з одержанням зовнішньої роботи

- •1.3. Розширення без одержанням зовнішньої роботи

- •1.4. Вихровий ефект

- •1.5.Термоелектричний ефект

- •1.6.Термомагнітний ефект

- •1.7.Адіабатне розмагнічування парамагнетиків

- •2. Фазові перетворення в техніці низьких температур

- •3. Термодинамічні основи холодильних машин

- •3.1. Ідеальний газ та його властивості

- •3.2.Основні термодинамічні процеси

- •3.3. Поняття оборотності термодинамічних процесів. Внутрішня та зовнішня оборотність

- •3.4.Поняття циклу. Класифікація зворотних циклів

- •3.5. Другий закон термодинаміки. Оцінка необоротних втрат зворотних циклів

- •3.6. Оборотні зворотні цикли в умовах різноманітних зовнішніх джерела

- •4. Робочі речовини холодильних машин

- •4.1. Поняття холодильного агента. Історія використання

- •4.2.Позначення холодильних агентів

- •4.3. Екологічні аспекти використання холодильних агентів. Параметри оцінки впливу на довкілля

- •4.4. Термодинамічні властивості робочих речовин холодильних машин. Рівняння стану реальних газів і парів

- •4.5. Термодинамічна подібність

- •4.6. Вплив термодинамічних властивостей на необоротні втрати

- •4.7. Термодинамічні властивості розчинів

- •4.8. Основи теорії термодинамічної рівноваги розчинів

- •5. Цикли і схеми компресорних холодильних машин

- •5.1. Цикли і принципові схеми одноступеневих компресорних холодильних машин

- •5.1.1. Холодильна машина з детандером в області вологої пари

- •5.1.2. Холодильна машина з дроселюванням в області вологої та всмоктуванням сухої (перегрітої) пари

- •5.1.3. Цикл із стисканням робочої речовини по правій граничній кривій

- •5.1.4. Методи скорочення необоротних втрат у циклах компресорних холодильних машин

- •5.1.5. Методи скорочення необоротних втрат під час теплообміну

- •5.1.6. Методи скорочення необоротних втрат, пов’язаних із дроселюванням

- •5.1.7. Розрахунок одноступеневих холодильних машин

- •5.2. Цикли і принципові схеми багатоступеневих компресорних холодильних машин

- •5.2.1. Причини переходу до багатоступеневого стискання

- •5.2.2. Вплив багатоступеневого стискання і дроселювання на необоротні втрати в циклі

- •5.2.3. Вибір проміжного тиску

- •5.2.4. Цикли і схеми двохступеневих холодильних машин з одноразовим дроселюванням

- •5.2.5. Схеми двоступеневих холодильних машин із багаторазовим дроселюванням

- •5.2.6. Схеми та цикли триступеневих холодильних машин

- •5.2.7. Схеми та цикли каскадних холодильних машин

- •6. Газові холодильні машини

- •6.1. Теоретичний цикл нерегенеративної гхм з детандером

- •6.2. Теоретичні цикли регенеративних гхм із детандером

- •6.2.1. Замкнутий цикл

- •6.2.2. Розімкнуті цикли

- •7. Пароежекторні холодильні машини

- •7.1.Принцип дії та теоретичний процес пароежекторної холодильної машини

- •7.2. Особливості газодинамічних процесів у ежекторі

- •8.Абсорбційні холодильні машини

- •8.1.Схема та принцип дії абсорбційної холодильної машини

- •8.2. Водоаміачні абсорбційні холодильні машини (авхм)

- •8.2.1. Найпростіша холодильна машина

- •8.2.2. Тепловий розрахунок найпростішої машини аналітичним та графічним способом

- •8.2.3. Абсорбційна машина з теплообмінником розчинів

- •8.2.4. Ахм з теплообмінником розчинів та ректифікацією пари після генератора

- •8.2.5. Тепловий розрахунок авхм з теплообмінником розчинів та водяним дефлегматором графічним способом

- •8.2.6. Авхм із зворотним подавання розчину у генераторі та абсорбері

- •8.2.7. Парорідинний теплообмінник у схемі авхм

- •8.3.Вплив параметрів зовнішніх джерел на процеси та ефективність авхм

- •8.3.1. Вплив температури гарячого джерела

- •8.3.2.Вплив температури навколишнього середовища (охолодної води)

- •8.3.3 Вплив температури охолодного джерела

- •8.4. Абсорбційні бромистолітієві холодильні машини (абхм)

- •8.4.1. Одноступеневі абхм

- •8.4.2. Двоступеневі абхм

- •8.4.3. Енергетична ефективність абхм

- •8.5. Абсорбційно-резорбційні холодильні машини

- •8.5. Безнасосні абсорбційні холодильні машини

- •8.5.1. Абсорбційна бромистолітієва безнасосна холодильна машина

- •8.5.2. Абсорбційно-дифузійна водоаміачна безнасосна холодильна машина

- •8.24. Схема абсорбційно-дифузійного побутового холодильника

- •8.5.3. Абсорбційні безнасосні холодильні машини періодичної дії

- •9. Термоелектричні холодильні машини

- •9.1.Схема та цикл короткозамкненого термоелектричного ланцюга

- •9.2.Ефективність використання термоелектричного охолодження

- •Питання для підготовки до іспиту

- •Список літератури до курсу Основна

- •Додаткова

5.1.4. Методи скорочення необоротних втрат у циклах компресорних холодильних машин

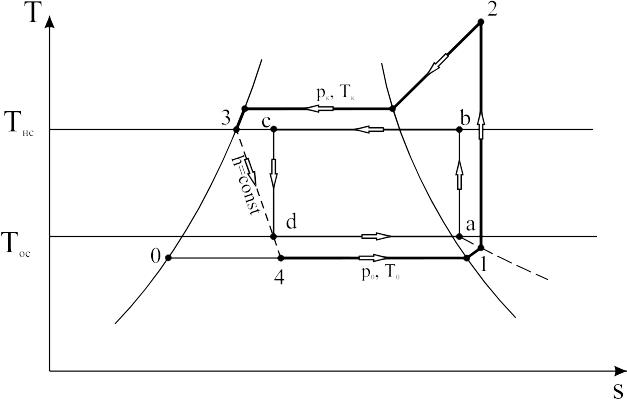

Як було розглянуто вище, у циклах холодильних машин виникають необоротні втрати, пов'язані з теплообміном робочої речовини і джерел, і втрати, пов'язані з дроселюванням. Ці втрати істотно збільшують витрати енергії на одержання штучного холоду. На рис.5.6. показано цикл 1-2-3-4 з ізоентропним процесом стискання. Циклом-зразком для цього циклу буде цикл а-b-с-d.

Рис.5.6. Цикл зразок для одноступеневої компресорної ХМ

У циклі

з дросельним вентилем робота компресора

![]() ;

дорівнює роботі циклу

;

дорівнює роботі циклу

![]() і визначається так:

і визначається так:

![]() .

У величину втрат

.

У величину втрат

![]() входять втрати, пов'язані з роселюванням

,

теплообміном у конденсаторі

входять втрати, пов'язані з роселюванням

,

теплообміном у конденсаторі

![]() і у випарнику

і у випарнику

![]() та

втрати у компресорі

та

втрати у компресорі

![]() .

.

Визначення і втрат, пов’язаних із дроселюванням і теплообміном робочої речовини з джерелами, була розглянута раніше. Втрати, що виникають у компресорі холодильної машини, можна визначити так:

![]() ,

(5.22)

,

(5.22)

![]() . (5.23)

. (5.23)

Розрахунки

циклу парової холодильної машини, яка

працює на R12 при Т0=253К,

Тк=298К

и T=То=5К,

показали, що необоротні втрати у циклі

відносно

![]() розподіляються

в такий спосіб:

=12%,

=20%,

=32%,

=28%.

Отже, значна частина втрат виникає під

час теплообміну робочої речовини і

зовнішніх джерел.

розподіляються

в такий спосіб:

=12%,

=20%,

=32%,

=28%.

Отже, значна частина втрат виникає під

час теплообміну робочої речовини і

зовнішніх джерел.

5.1.5. Методи скорочення необоротних втрат під час теплообміну

Розглянемо як можна скоротити необоротні втрати, що виникають під час теплообміну між робочою речовиною і джерелом низької температури, якщо джерело охолоджується від температури навколишнього середовища Тнс до якоїсь кінцевої температури Тос.

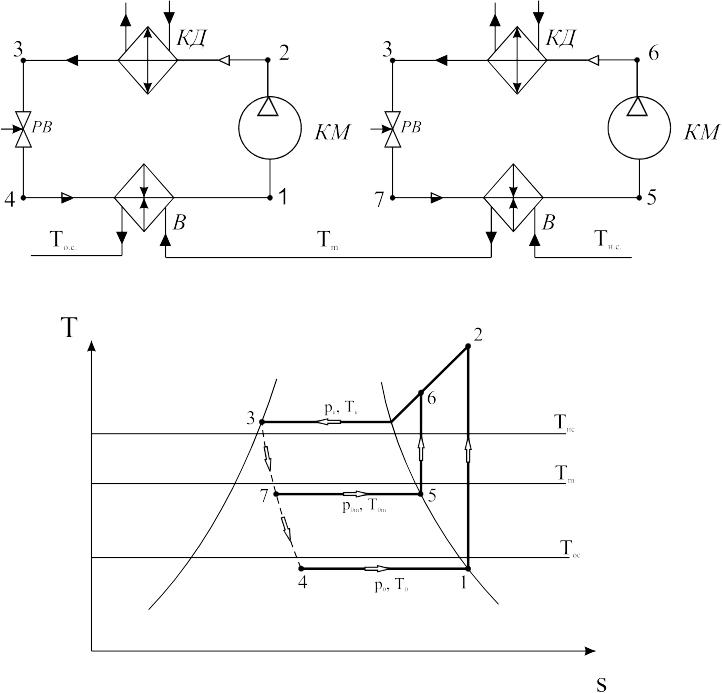

Скоротити необоротні втрати і тим самим скоротити витрати енергії при відведенні теплоти від джерела з перемінною температурою можна за рахунок східчастого охолодження кількома машинами. Схема такої установки та цикли холодильних машин наведено на рис.5.7. У прикладі, який розглядаємо, холодильні машини використовують для роботи однакову робочу речовину.

У випадку охолодження джерела від Тнс до Тос однією холодильною машиною (цикл 1-2-3-4) затрата роботи може бути визначена за виразом холодильного коефіцієнта

![]() ;

;

![]() , (5.24)

, (5.24)

де с- теплоємність охолодного джерела; G- масова витрата охолодного джерела; Тm- проміжна температура.

Передбачається, що G і с постійні. При використанні двох машин можна за допомогою машини, що яка працює за циклом 5-6-3-7, охолодити джерело від Тнс до Тm, а другою машиною, яка працює за циклом 1-2-3-4, відвести частину теплоти, що залишилася й охолодити джерело до температури Тос. Витрачена робота в цьому випадку визначиться за рівнянням

![]() . (5.25)

. (5.25)

Рис.5.7. Схема та цикли установки з двома холодильними машинами

Як було

розглянуто раніше, більш ефективною

буде холодильна машина, яка працює у

меншому інтервалі температур, отже

![]() >

>![]() .

Порівнюючи (5.24) та (5.25) видно, що у випадку

використання ступінчастого охолодження,

частина теплоти від джерела відводиться

при більш високому холодильному

коефіцієнті. Це дозволяє скоротити

витрату енергії, тобто

.

Порівнюючи (5.24) та (5.25) видно, що у випадку

використання ступінчастого охолодження,

частина теплоти від джерела відводиться

при більш високому холодильному

коефіцієнті. Це дозволяє скоротити

витрату енергії, тобто

![]() .

.

Оптимальна проміжна температура Тmопт може бути знайдена з умови мінімальної сумарної роботи:

![]() . (5.26)

. (5.26)

Якщо скористатися залежностями:

![]() ;

;

![]() , (5.27)

, (5.27)

де

![]() ,

,

![]() -

коефіцієнти, постійні в достатньо

широкому інтервалі температур, та

прийняти

-

коефіцієнти, постійні в достатньо

широкому інтервалі температур, та

прийняти

![]() ,

можемо записати рівняння (5.24) у такому

вигляді:

,

можемо записати рівняння (5.24) у такому

вигляді:

. (5.28)

. (5.28)

Тоді за

умови

![]() ,

,

![]() ,

вирішуємо рівняння (5.26), підставивши в

нього

,

вирішуємо рівняння (5.26), підставивши в

нього

![]() з

рівняння (5.28), у результаті одержимо

оптимальне значення проміжної температури

з

рівняння (5.28), у результаті одержимо

оптимальне значення проміжної температури

![]() . (5.29)

. (5.29)

Раніше

було показано, що при всмоктуванні в

компресор сухої насиченої пари (або

перегрітої) температура кінця стискання

стає вищою температури навколишнього

середовища – це призводить до додаткових

затрат роботи в циклі

![]() .

Цю додаткову роботу можна використати

нагріваючи воду для технологічних

потреб. Для цього між компресором і

конденсатором необхідно встановити

пароводяний теплообмінник, у якому

перегріта пара буде охолоджуватися до

температури конденсація нагріваючи

воду. Такий частково теплофікаційний

цикл дає суттєвий економічний ефект. У

великих холодильних машинах, особливо

аміачних, можна отримати безперерве

гаряче водопостачання. Для малих ХМ та

у випадку використання фреонів набули

поширення холодильні установки з

акумуляторами гарячої води у часи

низького її споживання.

.

Цю додаткову роботу можна використати

нагріваючи воду для технологічних

потреб. Для цього між компресором і

конденсатором необхідно встановити

пароводяний теплообмінник, у якому

перегріта пара буде охолоджуватися до

температури конденсація нагріваючи

воду. Такий частково теплофікаційний

цикл дає суттєвий економічний ефект. У

великих холодильних машинах, особливо

аміачних, можна отримати безперерве

гаряче водопостачання. Для малих ХМ та

у випадку використання фреонів набули

поширення холодильні установки з

акумуляторами гарячої води у часи

низького її споживання.

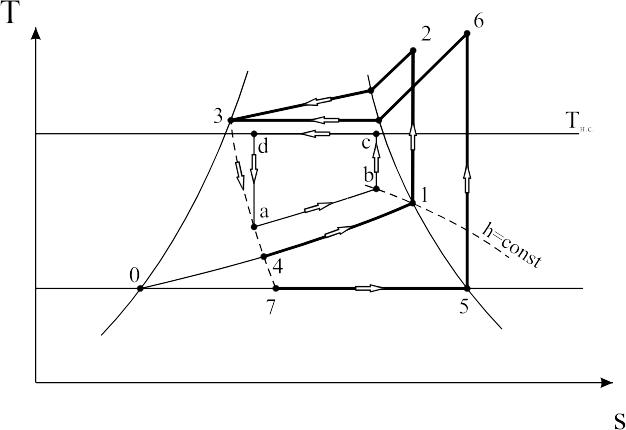

Іншим способом скорочення необоротних втрат, пов’язаних із теплообміном робочої речовини і зовнішніх джерел, може бути використання у парових холодильних машинах робочих речовин із змінними темперами кипіння та конденсації – неазеатропних сумішей. Цикл такої холодильної машини показаний на рис.5.8. На ньому умовно зображено процес охолодження джерела низької температури b-а. Робота циклу 1-2-3-4 буде еквівалентна площі 1-2-3-0-1. Цикл-зразок для цього – а-b-с-d, робота якого еквівалентна площі а-b-c-d.

Коефіцієнт оборотності циклу 1-2-3-4 дорівнює

![]() . (5.30)

. (5.30)

Якби в холодильній машині використовувалася однокомпонентна робоча речовина, то цикл такої машини був би 5-6-3-7 (показаний умовно), а його коефіцієнт оборотності

![]() . (5.31)

. (5.31)

Оскільки площа 5-6-3-0-5 > площі 1-2-3-0-1, то

![]() . (5.32)

. (5.32)

Рис.5.8. Цикл компресорної ХМ, яка працює на неазеотропній суміші

У аналізованому випадку температура навколишнього середовища приймалася постійною. У реальних умовах роботи ХМ, коли навколишнім середовищем виступає вода і повітря в обмежених кількостях, Тнс змінна. У цьому випадку виграш буде ще помітнішим.

Однак розглянута економія буде мати місце лише під час охолодження. У випадку необхідності підтримування постійної температури охолодного середовища, використання неазеотропних сумішей призведе до додаткових втрат. Це викликано більшою середньою різницею температур при використанні неазеотропних сумішей у порівнянні із чистими речовинами. При цьому втрати будуть тим помітніші, чим більша різниця температур кипіння компонентів неазеотропної суміші.

Ще одним із шляхів економії енергії при одержанні штучного холоду є зменшенням різниці температур між робочою речовиною і джерелами. Досягнути цього можна застосуванням теплообмінних апаратів з інтенсифікованим теплообміном, правильним вибором (без заниження необхідної площі теплообміну) та належною експлуатацією теплообмінного обладнання, яка не допускає забруднення, а якщо це неможливо, передбачає своєчасне очищення поверхні теплообміну (від мастила, інею, водного каменю та ін.).