- •Содержание

- •Введение

- •Расположение устройств полуавтоматического аппарата

- •Особенности полуавтоматической сварки

- •Технология п.С. В углеродистом газе и его смесей

- •Технолология п.С. Порошковой и порошковой и самозашитной проволки

- •5. Организация рабочего места, правила безопасности труда во время ремонта и обслуживания оборудования.

- •Основные требования безопасности труда при полуавтоматической сварке.

- •6. Используемая литература.

Технология п.С. В углеродистом газе и его смесей

Углекислый газ является активным газом. При высоких температурах происходит диссоциация (разложение) его с образованием свободного кислорода:

2СО2 -> 2СО + О2

Молекулярный кислород под действием высокой температуря сварочной дуги диссоциирует на атомарный по формуле:

О2 -> 2О

Атомарный кислород, являясь очень активным, вступает в реакцию с железом и примесями, находящимися в стали, по следующим уравнениям:

Fe + O =FeO,

C + O =CO,

Mn + O =MnO,

Si + 2O = SiО2.

Чтобы подавит реакцию окисления углерода и железа при сварке в углекислом газе, в сварочную ванну вводят раскислители (марганец и кремний), которые тормозят реакции окисления и восстанавливают окислы по уровням:

FeO + Mn = MnO + Fe,

2FeO + Si = SiО2 + 2Fe и т.д.

Образующиеся окислы кремния и марганца переходят в шлак. Исходя из этого при сварке в углекислом газе малоуглеродистых и низкоуглеродистых сталей необходимо применять кремний-марганцовистые проволоки, а для сварки легированных сталей – специальные проволок.

MIG/MAG - электродуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с автоматической подачей присадочной проволоки. Это полуавтоматическая сварка в среде защитного газа (углекислого или другого инертного газа) - наиболее универсальный и распространенный в промышленности метод сварки. Иногда этот метод сварки обозначают GMA (Gas Metal Arc) или GMAW (Gas Metal Arc Welding). Применение термина «полуавтоматическая» не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированной и роботизированной сварке. Словосочетание «сварка в углекислом газе», к которому привыкли многие специалисты, умышленно упущено, так как при этом методе все чаще используются многокомпонентные газовые смеси, в состав которых помимо углекислого газа могут входить аргон, кислород, гелий, азот и другие газы.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 - 30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла - электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс электродуговой сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 - 1,6 мм при короткой дуге с напряжением 15 - 22 В. После очередного короткого замыкания силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными. Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи.

Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания. При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется. Частота периодических замыканий дугового промежутка может изменяться в пределах 90 - 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7%. Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом.

Техника автоматической сварки в углекислом газе различных соединений металла толщиной более 2,0 мм аналогична технике сварки под флюсом.

Техника полуавтоматической сварки в углекислом газе почти аналогична технике ручной дуговой сварки.

Перед началом сварки необходимо включить газ и проверить его расход, выждать несколько секунд, чтобы полностью вышел воздух из шлангов, и обдуть место сварки углекислым газом. Несоблюдение этих условий приводит к образованию пор в начале шва.

В момент окончания процесса сварки прекращают продвижение дуги, выключают подачу проволоки и сварочный ток, задерживают на секунду-две мундштук над кратером, чтобы защитить металл сварочной ванны от окисления, а затем удаляют держатель от места сварки. Прекращать процесс сварки растягиванием дуги не рекомендуется. Перед прекращением процесса сварки рекомендуется заполнить кратер шва металлом.

Заполнение металлом кратера (заварка кратера) особенно необходимо при сварке проволокой диаметром более 1,2 мм, так как в незаполненном кратере в данном случае после затвердевания металла образуются надрывы (горячие трещины). Большинство таких трещин можно устранить проплавлением при выполнении последующего слоя шва, причем в кратере последующих слоев шва трещины не образуются. Трещины глубиной более 3 мм при наложении последующего слоя часто не удается устранить, и они остаются в шве в виде единичных надрывов.

Экспериментально установлено, что трещины не образуются в кратере, если в момент обрыва дуги уменьшить до минимума сварочный ток и соответственно скорость подачи электродной проволоки. При этом кратер полностью заваривается. Лучшие результаты получаются, если перед обрывом дуги сварочный ток и соответственно скорость подачи электродной проволоки уменьшаются постепенно.

В Институте электросварки разработан полуавтомат для сварки металла в углекислом газе, обеспечивающий заварку кратера в конце шва, что устраняет образование трещин в нем. В конце сварки специальной кнопкой полуавтомат переключается на заварку кратера.

При использовании обычных полуавтоматов прекращать процесс сварки необходимо на выводной планке (особенно при сварке ответственных изделий).

Стыковые соединения в нижнем положении сваривают полуавтоматом при наклоне электрода от 5 до 20° углом вперед или (реже) углом назад. Тавровые соединения, расположенные не «в лодочку», сваривают с таким же наклоном электрода в направлении сварки и с наклоном его поперек шва под углом 40-50° к горизонту. При этом электрод направляют либо точно в угол, или несколько смещают на 1-1,5 мм на горизонтальную.

Полуавтоматическая сварка – дуговая сварка автоматически подающимся проволочным электродом (проволокой) в среде защитного газа.

Общепринятые обозначения полуавтоматической сварки

MIG – Metal Inert Gas (Welding) – металлическая сварка в среде инертного газа

MAG – Metal Active Gas (Welding) – металлическая сварка в среде активного газа

GMAW – Gas Metal Arc Welding – металлическая дуговая сварка в газовой среде

Полуавтоматическая сварка в углекислом газе

Полуавтоматическая сварка в углекислом газе (СО2) является основной и наиболее распространенной технологией сварки плавлением на предприятиях машиностроительной отрасли. Она является экономичной, обеспечивает достаточно высокое качество сварных швов, особенно при сварке низкоуглеродистых сталей, возможна в различных пространственных положениях, требует более низкой квалификации сварщика, чем ручная дуговая сварка.

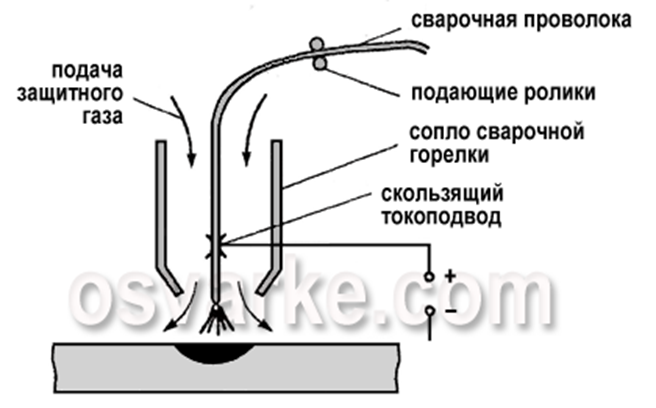

Рисунок. Полуавтоматическая сварка, схема процесса

Защитный газ, выходя из сопла, вытесняет воздух из зоны сварки. Сварочная проволока подается вниз роликами, которые вращаются двигателем подающего механизма. Подвод сварочного тока к проволоке осуществляется через скользящий контакт.

Учитывая, что защитный газ активный и может вступать во взаимодействие с расплавленным металлом, полуавтоматическая сварка в углекислом газе имеет ряд особенностей.

Полуавтоматическая сварка в защитном газе.

Принципы процесса, характеристики дуги

Технологические свойства дуги существенно зависят от физических и химических свойств защитных газов, электродного и свариваемого металлов, параметров и других условий сварки. Это обусловливает многообразие способов сварки в защитных газах. Рассмотрим классификацию процесса сварки в защитных газах плавящимся электродам по наиболее существенным признакам.

Полуавтоматическая сварка плавящимся электродом производится в инертных газах Аг и Не (MIG) и их смесях Аг + Не, в активном газе СO2 (MAG), а также в смесях инертных и активных Аг + О2, Аг + СО2, Аг + СО + О2 и активных газов СО2 + О2. В качестве электродных проволок применяют сплошные из нелегированных и легированных сталей и цветных металлов (Ni, Си, Mg, Al, Ti, Mo), а также не сплошные порошковые и активированные. Сварка плавящимся электродом выполняется в основном на постоянном токе, применяется также и сварка импульсным током.

Находят применение и другие способы сварки: на нормальном и увеличенном вылете, со свободным и принудительным формированием шва, без колебаний и с колебаниями электродной проволоки, в атмосфере и под водой, в стандартную и нестандартную узкую щелевую разделку кромок и др.

Oсновные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе указаны в ГОСТ 14771.

В зависимости от уровня механизации и автоматизации процесса различают сварку:

- механизированную, при которой перемещения горелки выполняются вручную, а подача проволоки механизирована;

- автоматизированную, при которой все перемещения горелки и подача проволоки механизированы, а управление процессом сварки выполняется оператором-сварщиком;

- автоматическую (роботизированную), при которой управление процессом сварки выполняется без непосредственного участия оператора-сварщика.

Принцип дуговой сварки в защитных газах

В состав сварочного оборудования входят источник сварочного тока и сварочный аппарат. Составные части сварочного оборудования и их функции определяются уровнем механизации и автоматизации процесса, параметрами режима сварки, необходимостью их установки и регулировки в режиме наладки и сварки.

Основными параметрами автоматизированной дуговой сварки плавящимся электродом в СО2, Аг, Не и смесях газов (MAG, MIG) являются :

1. Сварочный ток lc (~40.,.600 А);

2. Напряжение сварки Uc(~16...4O В);

3. Скорость сварки Vc (~4...2О мм/с), (-14.4...72 м/ч);

4. Диаметр электродной проволоки dn (~0.8...2.5 мм);

5. Длина вылета электродной проволоки Lв (~8...25 мм);

6. Скорость подачи электродной проволоки Vп (~35...25О мм/с), (-126...960 м/ч);

7. Расход защитного газа qг (~3...60 л/мин).

Принцип дуговой сварки в защитных газах определяет основные функции оборудования: - подвод к дуге электрической энергии и её регулирование (lc, Uc);

- перемещение горелки со скоростью сварки (Vc) и её регулирование;

- подача электродной проволоки (Vn) в зону сварки и регулирование её скорости;

- подача защитного газа (qг) в зону сварки и регулирование его расхода;

- установка вылета электродной проволоки (Ц) и корректирующие перемещения горелки;

- возбуждение дуги и заварка кратера;

- автоматическое слежение по линии сварки и др.

При пуске сварочного аппарата схема управления должна обеспечивать такую последовательность включения частей и механизмов оборудования:

1) подачу защитного газа (q г), предварительную продувку системы подачи газа;

2) включение источника питания дуги (U);

3) подачу электродной проволоки (Vэ п);

4) возбуждение дуги ( l c, U c);

5) перемещение аппарата со скоростью сварки (Vc), тoесть:

qг ->U->Vп->lcUc->Vc.

При окончании сварки последовательность выключения механизмов должна обеспечи вать заварку кратера и защиту остывающего шва:

Vc->Vn->lc->Uc->U->qг

Сварка в защитных газах плавящимся электродом выполняется как в производственном помещении на специально оборудованных рабочих местах (сварочный пост, установка, станок, РТК) так и вне его (строительная площадка, трасса трубопровода и др.). Сварочные посты имеют местную вентиляцию и ограждены щитами или экранами для защиты окружающих от излучения дуги и брызг электродного металла.

По назначению сварочное оборудование разделяют на универсальное, специальное и специализированное. Рассмотрим кратко принципы компоновки универсального сварочного оборудования общего назначения, которое выпускается серийно.

Установка для механизированной дуговой сварки плавящимся электродом в защитных газах обычно включает:

- источник постоянного тока (выпрямитель);

- механизм подачи электродной проволоки с кассетой для проволоки;

- комплект специальных гибких шлангов с горелкой;

- встроенный в источник блок управления или отдельный шкаф управления;

- систему подачи защитного газа (баллон, подогреватель газа (для СО2), газовый редуктор, смеситель газов, газовые шланги, электроклапан);

- кабели цепей управления;

- сварочные кабели с зажимами;

- приспособление для сборки и кантовки сварного узла (механическое оборудование).

Компоновка установки без механического оборудования, которую традиционно называют сварочным полуавтоматом.

Установка для дуговой механизированной сварки в СО2: 1 - изделие; 2 - кнопка "Пуск"-"Стоп"; 3 - горелка; 4 - гибкий шланг; 5 - механизм подачи электродной проволоки; 6 - пульт управления; 7 - катушка; 8 - кабель цепей управления; 9 - блок управления полуавтоматом; 10 - шланг для подачи защитного газа; 11 - газовый редуктор; 12 - подогреватель СО2; 13 - баллон с СО2; 14 - сварочный выпрямитель.

Сварочные полуавтоматы находят самое широкое применение, имеют различное на значение и конструктивное исполнение. Основным исполнением полуавтоматов является по способу защиты зоны дуги:

-для сварки в активных газах;

-для сварки в инертных газах;

-для сварки в активных и инертных газах;

-для сварки открытой дугой;

-для сварки под флюсом.

Различают три основные системы подачи электродной проволоки: толкающего, тянуще-толкающего и тянущего типов. Наиболее распространенной является система подачи толкающего типа, которая ограничивает длину шланга (до 3м), но отличается простотой и небольшой массой горелки. Другие системы позволяют увеличить длину шлангов до 10-20 м и использовать тонкую проволоку диаметром меньше 1 мм, но механизм подачи в горелке увеличивает её массу. Регулировка скорости подачи проволоки чаще применяется плавная, но возможна плавно-ступенчатая и ступенчатая. В случае порошковой проволоки применяют две пары подающих роликов, чтобы предупредить её сплющивание.

По радиусу рабочей зоны различают полуавтоматы стационарные (механизм подачи закрепляется на источнике сварочного тока, радиус определяется длиной шланга), передвижные (механизм подачи можно перемещать относительно источника до 10м) и переносные (ранцевые с длиной кабелей до 40-50м).

Токоподвод (наконечник) является сменной быстро изнашиваемой деталью. От надежности контакта в нем зависит стабильность процесса сварки.

К сменным деталям также относится сопло, которое нагревается от излучения дуги и забрызгивается.

Установки для автоматизированной дуговой сварки плавящимся электродом в за щитных газах СО2, Аг, Не и смесях (MAG, MIG) общего назначения обычно включают:

- источник постоянного или импульсного тока;

- сварочный аппарат (трактор, подвесную или самоходную головку) с механизмами подачи электродной проволоки, перемещения сварочного аппарата со скоростью сварки и подъёма-опускания горелки;

- катушку или кассету со сварочной проволокой;

- горелку с механизмом наклона и корректирующих перемещения её по высоте и поперек шва;

- пульт управления на сварочном аппарате;

- блок управления, встроенный в сварочный аппарат или размещенный отдельно шкаф управления;

- систему подачи защитного газа;

- система охлаждения водой.

Типы переноса электродного металла и их применение

При сварке плавящимся электродом открытой дугой перенос электродного металла представляет сложный процесс. Много факторов оказывает влияние на перенос: состав и свойства защитного газа, состав и свойства электродного металла, род тока и полярность, параметры режима сварки, вольт-амперная характеристика источника тока и его динамические свойства и др.

Можно выделить следующие виды переноса электродного металла:

- без коротких замыканий дуги и с короткими замыканиями;

- крупно-, средне-, мелкокапельный и струйный;

- без разбрызгивания и с разбрызгиванием.

Наиболее благоприятные условия для переноса электродного металла наблюдаются при сварке в инертных одноатомных газах аргоне и гелии. В аргоне имеет место два вида переноса: крупнокапельный без коротких замыканий с небольшим разбрызгиванием на докритическом токе и струйный на токе больше критического. Вид переноса влияет на форму проплавления а) – меньше критического и б) – больше.

Сварка со струйным переносом рекомендуется на металле средней толщины. В гелии наблюдается капельный перенос с короткими замыканиями (к.з.) дуги (малые ток и напряжение) и без к.з. на повышенном токе и напряжении при незначительном мелкокапельном разбрызгивании.

Ка в гелии имеет меньшую выпуклость, чем в аргоне, так как аргон повышает поверхностное натяжение в сталях. Применение смеси Аг+Не позволяет использовать преимущества обоих газов.

При сварке в СО2 имеют место перенос мелкокапельный с к.з. и небольшим разбрызгиванием, крупнокапельный с к.з. и без к.з. с большим разбрызгиванием. На больших токах, когда дуга погружается в основной металл, перенос становится мелкокапельным, разбрызгивание уменьшается, однако валик имеет чрезмерную выпуклость.