- •Оглавление

- •1. Выбор допусков, расчет посадок, построение схем их расположения

- •2. Расчет и эскизирование предельных калибров

- •4. Расчет диаметральных параметров резьбового соединения, построение схем полей допусков.

- •5. Расчет и построение схем полей допусков шлицевого соединения

- •6. Определение параметров точности зубчатого колеса

- •7. Расчет размерной цепи.

- •8. Функции, права и обязанности службы стандартизации

6. Определение параметров точности зубчатого колеса

По заданным значениям чисел зубьев (zk = 110), модуля (mk = 2 мм) и направлению зуба определяем диаметр делительной окружности зубчатого колеса:

dk

= mk

· zk

=

.

.

Вычисляем другие геометрические элементы колеса:

dе = dk + 2,0 · mk = 220+2*2=224 мм.

di = dk – 2,5 · mk = 220-2.5*2=215 мм.

b = (0,25÷1,0) · dп, принимаем b = 0,5 · dп = 0.5*65=32.5 мм.

dст = 1,5 · dп + 10 = 1.5*65+10=107.5 мм.

lст = (0,8÷1,5)∙dп, принимаем lст = 1,0 ∙ dп = 1.0*65=65 мм;

с = 0,3 ∙ b = 0.3*32.5=9.75 мм;

t = 2,5∙mk + 2 = 2.5*2+2=7 мм.

Из таблиц выбираем соответственно:

- шероховатость поверхностей по параметру Ra: зубьев – 0.4-0.8 мкм; посадочной поверхности колеса – (0.8-1.6) мкм; рабочей поверхности паза втулки – (0.4-0.8);

- биение торца – 24 мкм (для 7-й степени точности по нормам контакта зубьев).

Назначаем поля допусков на размеры элементов dе; b; dст; lст:

dе = 224h 14; b = 33h 12;

dст = 108h 14; lст = 65h 12.

Из задания известны также степени точности по нормам кинематической точности, плавности работы, контакта зубьев – 8, а также вид бокового зазора – с.

Выполняем чертеж колеса в соответствии с требованиями ЕСКД (рис. 9). Выбираем из табл.соответствующие контролируемые параметры зубчатого колеса, а затем назначаем средства контроля:

- по нормам кинематической точности: допуск на радиальное биение зубчатого венца Fr = 50 мкм контролировать на биенемере;

- по нормам плавности работы: предельное отклонение шага fpt = 16 мкм контролировать на шагомере БВ-5004;

- по нормам контакта

зубьев: пятно контакта: по высоте ПК 45

%, по длине ПК

60

%, контролировать на обкаточном станке

(“по краске”);

45

%, по длине ПК

60

%, контролировать на обкаточном станке

(“по краске”);

- по боковому зазору: наименьшее смещение исходного контура EHS = 120 мкм и допуск на смещение исходного контура TH = 120 мкм контролировать с помощью тангенциального зубомера №1 ЛИЗ.

7. Расчет размерной цепи.

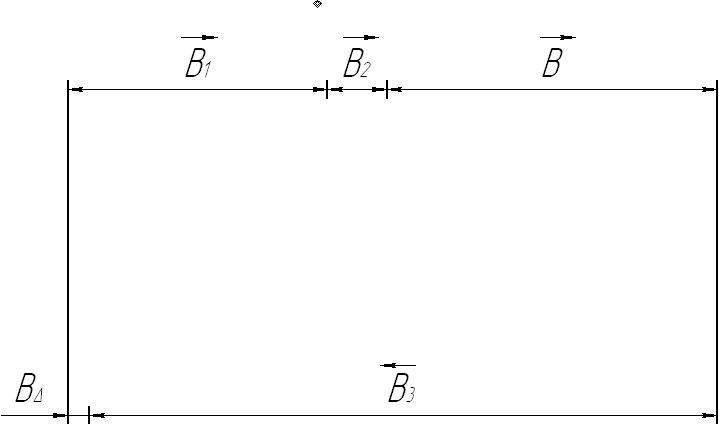

В соответствии с заданием необходимо выполнить расчет размерной цепи, образованной размерами звеньев B1, B2, B, B3, и BΔ, где B1 – высота крышки подшипника, B2 – толщина кольца проставочного, B – ширина кольца подшипника, B3 – глубина гнезда корпуса, BΔ – размер под прокладку. Так как количество звеньев небольшое, расчет выполняем методом максимума минимума, начиная с решения первой задачи: когда известны номинальные значения и предельные отклонения составляющих звеньев и необходимо определить параметры замыкающего звена. Из задания известны также диаметральные размеры dп (внутреннего) и d2 (наружного) колец подшипника. По данным находим ширину B кольца подшипника. В данном случае B = мм. В соответствии с табл. назначаем поля допусков на составляющие звенья (для шестого класса подшипника) по IT7, причем, для B1 и B, по основному валу h8, для B3 – основному отверстию H8. Находим предельные отклонения размеров составляющих звеньев B1, B2 и B3 по табл., ширины B кольца подшипника по табл..

Верхние предельные отклонения звеньев B1, B2 и B равны нулю, звена B3 – ES (B3) = + 46 мкм, нижние предельные отклонения звеньев, мкм:

Ei (B1) = – 33 мкм;

Ei (B2) = – 22 мкм;

Ei (B) = – 150 мкм;

Ei (B1) = 0.

Тогда пользуясь формулами, определим:

предельные размеры составляющих звеньев, мм:

B1 max = 19; B2 max = 7; Bmax = 33; B3 max = 58,046;

B1 min = 18,967; B2 min = 6,978; Bmin = 32,850; B3 min = 58;

B1 = 19-0.033; B2 =7-0.022; B = 33-0.150; B3 = 58+0.046;

допуски размеров составляющих звеньев, мкм:

ТB1 = 33; ТB2 = 22; ТB = 150; ТB3 = 46.

Построим схему плоской сборочной размерной цепи (рис. 10).

Рисунок 10 – Схема плоской сборочной схемы

Как видно из рис. 10, звенья B1, B2 и B являются увеличивающими, а звено B3 – уменьшающим. Определим параметры замыкающего звена. Вычислим, пользуясь приведенными в соотношениями:

номинальное значение замыкающего звена по формуле

=

(19+7+33) – 58 = 1 мм;

=

(19+7+33) – 58 = 1 мм;

предельные размеры замыкающего звена по формулам

=

(19+7+33) – 58 = 1 мм;

=

(19+7+33) – 58 = 1 мм;

=

(18,967+6,978+32,850) – 58,046 = 0,749 мм

=

(18,967+6,978+32,850) – 58,046 = 0,749 мм

предельные отклонения замыкающего звена по формулам

=

0 – 0 = 0;

=

0 – 0 = 0;

=[(-0,033)+(–0,022)+(–150)]–0.046=

-0.251мм;

=[(-0,033)+(–0,022)+(–150)]–0.046=

-0.251мм;

допуск замыкающего звена по формуле

=

0.150+0.033+0.022+0.046 = 0.251 мм,

=

0.150+0.033+0.022+0.046 = 0.251 мм,

что соответствует IT14 = 0.251 мм.

Таким образом, размер замыкающего звена (при заданных номинальных размерах и предельных отклонениях составляющих звеньев) может быть выполнен с точностью BΔ = 1-0.251 мм.

Если принять, что рассеяния предельных отклонений размеров звеньев цепи (рис. 10) подчиняются закону нормального распределения, величины размахов полностью вписываются в поля допусков, а кривые распределения симметричны относительно середины полей допусков, то применяя теоретико-вероятностный метод расчета и формулу, определим допуск замыкающего звена

=

0.162 мм,

=

0.162 мм,

что приблизительно

равно IT13

= 0.14 мм. При решении по методу

максимума-минимума

=

0.089 мм, т.е. на 70 мкм или 65 % больше, чем

вероятностном методе расчета. В случае

же сохранения TB

= 0.089 мм можно значительно расширить

допуски размеров составляющих звеньев

TB1,

TB2,

TB

и TB3.

=

0.089 мм, т.е. на 70 мкм или 65 % больше, чем

вероятностном методе расчета. В случае

же сохранения TB

= 0.089 мм можно значительно расширить

допуски размеров составляющих звеньев

TB1,

TB2,

TB

и TB3.