- •Оглавление

- •1. Выбор допусков, расчет посадок, построение схем их расположения

- •2. Расчет и эскизирование предельных калибров

- •4. Расчет диаметральных параметров резьбового соединения, построение схем полей допусков.

- •5. Расчет и построение схем полей допусков шлицевого соединения

- •6. Определение параметров точности зубчатого колеса

- •7. Расчет размерной цепи.

- •8. Функции, права и обязанности службы стандартизации

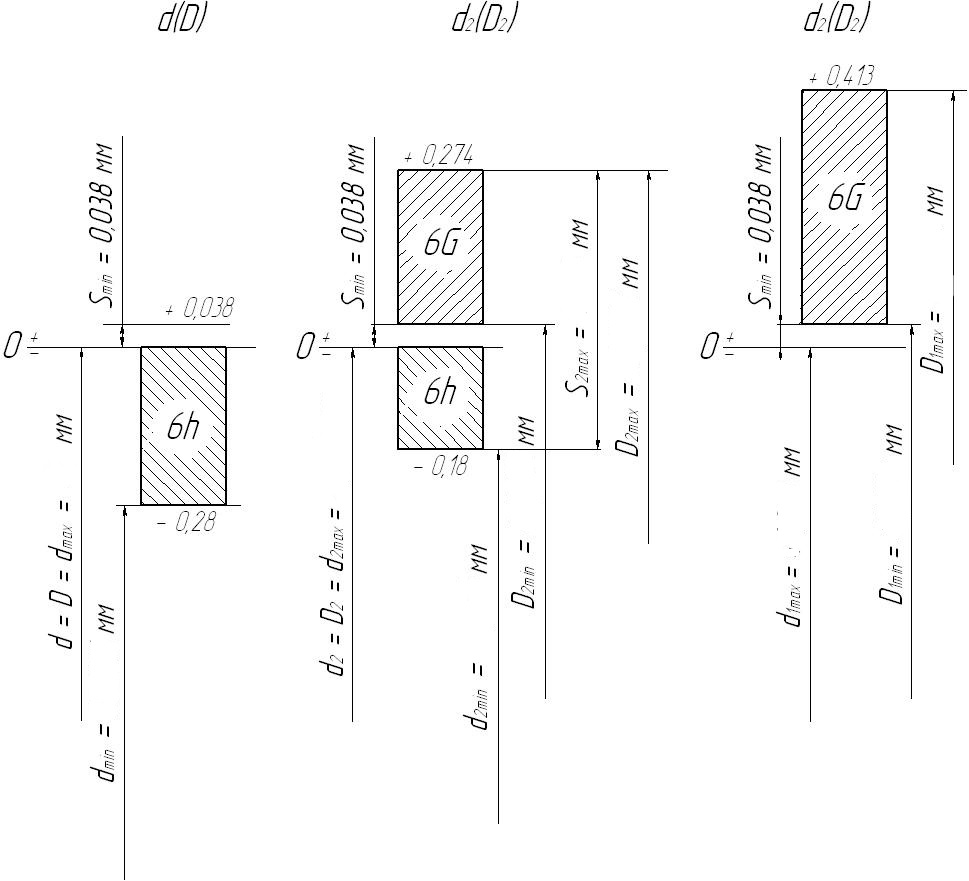

4. Расчет диаметральных параметров резьбового соединения, построение схем полей допусков.

Из задания известно, что диаметр вала d1 = 64 мм. Зная диаметр вала d1, определим наружный диаметр резьбы d. Из таблицы 4.23 “Резьба метрическая с мелким шагом. Диаметры и шаги, мм” по ГОСТ 8724-81 справочника следует, что ближайшей резьбой может быть резьба с наружными диаметрами 145 (3-й ряд), 150 (2-й ряд) и 140 (1-й ряд) мм. Принимаем метрическую резьбу М64 × 2, диаметром d = 64 мм и шагом

Р = 2 мм. Назначаем поля допусков диаметров резьбы: для болта (вала) – 6h и гайки – 6G. Определяем значения размеров среднего d2 (D2) и внутреннего d1 (D1) диаметром по формуле:

d2

(D2)

= d – 0,6495 · P =

;

;

d1

(D1)

= d – 1,0825 · P =

.

.

По таблице 4.29 “Отклонение метрических резьб с зазором для диапазонов 1-600 мм по ГОСТ 16093-81” находим предельные отклонения в мкм для d2 (D2), d и d1 (D1) и сводим их в таблицу 2.

Таблица 2 – Предельные отклонения

Обозначение |

D2 |

D1 |

Обозначение |

d2 |

d |

d1 |

ESD2 (ESD1) |

+ 274 |

+ 413 |

esd2 (esd), (esd1) |

0 |

0 |

0 |

EID2 (EID1) |

+ 38 |

+ 38 |

eid2 (eid), (eid1) |

–180 |

–280 |

– |

Определяем предельные размеры по формулам.

Предельные диаметры гайки:

D2

max

= D2

+ ESD2

=

;

;

D2

min

= D2

+ EID2

=

;

;

Dmax – не нормируется;

Dmin

= D

+ EI

=

;

;

D1

max

= D1

+ ESD1

=

;

;

D1

min

= D1

+ EID1

=

.

.

Предельные размеры болта (вала):

d2

max

= d2

+ esd2

=

;

;

d2

min

= d2

+ eid2

=

;

;

dmax

= d + esd

=

;

;

dmin

= d + eid

=

;

;

d1

max

= d1

+ esd

=

;

;

d1 min – не нормируется.

Выполним расчет предельных зазоров.

По среднему диаметру:

S2

max

= D2

max

– d2

min

=

;

;

S2

min

= D2

min

– d2

max

=

.

.

По внутреннему диаметру:

S1

min

= D1

min

– d1

max

=

.

.

По наружному диаметру:

Smin

= Dmin

– dmax

=

.

.

По результатам расчета строим схему полей допусков (рис. 7). Назначаем в качестве средств контроля резьбы болта (вала) и гайки предельные калибры резьбовые проходные (ПР) и непроходные (НЕ) кольца и пробки.

Рисунок 7 – Схема

полей допусков резьбы М64 × 2 –

по диаметрам d

(D),

d2

(D2),

d1

(D1).

по диаметрам d

(D),

d2

(D2),

d1

(D1).

5. Расчет и построение схем полей допусков шлицевого соединения

По заданным номинальному диаметру (Dш = d1 = 65мм) и модулю

(mш = 3мм) из таблицы “Число зубьев соединений шлицевых эвольвентных по ГОСТ 6033-80” находим для каждого варианта необходимое число зубьев.

Для рассматриваемого шлицевого соединения zш = 20. Принимаем форму дна впадин плоской.

По известным номинальному диаметру Dш, числу зубьев zш, модулю mш, пользуясь таблицей“Обозначения и зависимости геометрических параметров соединений шлицевых эвольвентных с углом профиля 30° по ГОСТ 6033-80”, определим геометрические параметры шлицевого соединения при плоской форме дна впадин:

смещение исходного контура

xm = 0,5∙[D – m∙(Zш + 1,1)] = 0.5*[65-3(20+1.1)]=0.85

номинальная делительная окружная толщина зуба вала (впадины втулки)

s= e= 0,5∙π∙m + 2 xm ∙ tgα = 0.5*3.14*3+2*0.85*tg300=5.696 мм

номинальный диаметр окружности впадин втулки

Df = Dш = 65 мм;

номинальный диаметр окружности вершин зубьев втулки

Da = Dш – 2∙mш= 65-2*3=59 мм;

номинальный диаметр окружности впадин вала

dfmax = Dш – 2,2∙mш = 65-2.2*3=58.4 мм;

номинальный диаметр окружности вершин зубьев вала

da= Dш – 0,2∙mш= 65-0.2*3=64.4 мм.

Из обозначения

шлицевого эвольвентного соединения

(65×3× )

по ГОСТ 6033-80 следует, что способ

центрирования – по боковым сторонам

зубьев.

)

по ГОСТ 6033-80 следует, что способ

центрирования – по боковым сторонам

зубьев.

Из таблиц“Поля допусков нецентрирующих диаметров для разных способов центрирования (ГОСТ 6033-80)”, “Допуски для размеров до 10000 мм”, находим поля допусков:

Df = 65H16; Da =59 H11; df =58.4 h16; da=64.4 d9.

Предельные отклонения для полей допусков, найденных геометрических параметров шлицевого соединения e, s, Df, Da, dfиda выбираем из таблиц “Предельные отклонения ширины впадин втулки e и толщины зубьев вала s, а также посадки соединения при центрировании по боковым сторонам зубьев”,“Предельные отклонения основных отверстий при размерах до 500 мм”, “Предельные отклонения валов для посадок с зазором при размерах до 500 мм”.

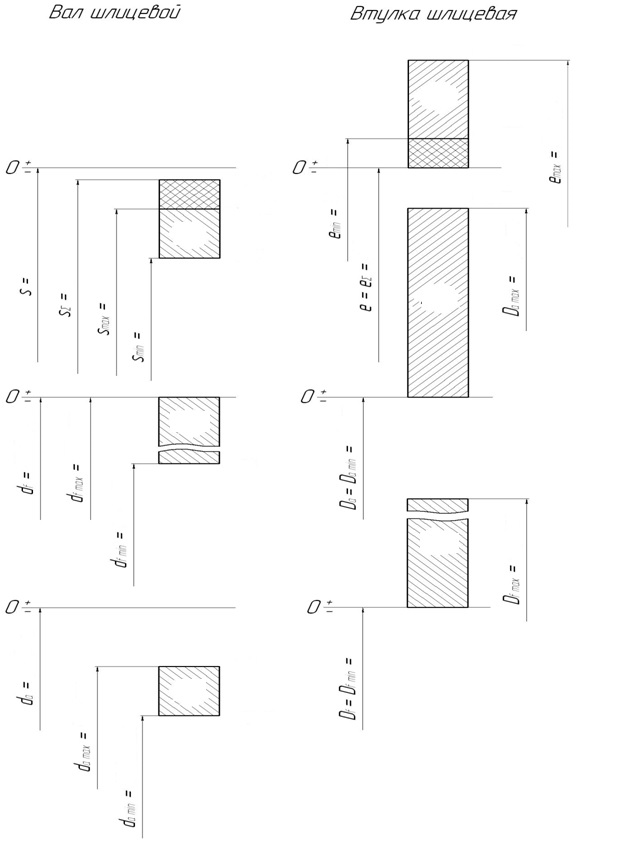

По найденным отклонениям строим схему полей допусков и определяем предельные размеры геометрических параметров e, s, Df, Da, dfиda шлицевого соединения.

Втулка шлицевая:

emax

= e

+ ES

=

;

;

emin

= e + EIe

=

;

;

eΣ

= e + EI =

;

;

Dfmax=

Df

+ ES =

;

;

Dfmin=

Df

+ EI =

;

;

Damax=

Da

+ ES =

;

;

Damin=

Da

+ EI =

.

.

Валшлицевой:

smax

= s + ese

=

;

;

smin = s + ei = ;

sΣ

= s + es =

;

;

dfmax=

df

+ es =

;

;

dfmin=

df

+ ei =

;

;

damax=

da

+ es =

;

;

damin=

da

+ ei =

.

.

Рисунок 8 – Схема полей допусков шлицевого эвольвентного соединения65×3× ГОСТ 6033-80

Предельное значение радиального биения шлицевого вала Fr ви шлицевой втулки Fr втопределяем из соответствующей таблицы“Предельные значения радиального биения нецентрируемых элементов относительно центрируемых (по ГОСТ 6033-80)” в зависимости от степени точности, модуля и диаметра делительной окружности вала и втулки шлицевого соединения . Для рассматриваемого соединения Fr в = Fr вт = 20 мм. Для контроля шлицевого соединения рекомендуетсяприменять комплексные проходные (контроль взаимного расположения поверхностей соединения) и гладкие непроходные (контроль толщины зубьев на валу и ширины пазов во втулке) калибры, виды и допуски которых устанавливает ГОСТ 24969-81, а также предельные гладкие калибры (контроль наружного и внутреннего диаметров), выполненные с допусками для обычных предельных скоб и пробок по ГОСТ 24853-81.