- •Оглавление

- •1. Выбор допусков, расчет посадок, построение схем их расположения

- •2. Расчет и эскизирование предельных калибров

- •4. Расчет диаметральных параметров резьбового соединения, построение схем полей допусков.

- •5. Расчет и построение схем полей допусков шлицевого соединения

- •6. Определение параметров точности зубчатого колеса

- •7. Расчет размерной цепи.

- •8. Функции, права и обязанности службы стандартизации

Задание.

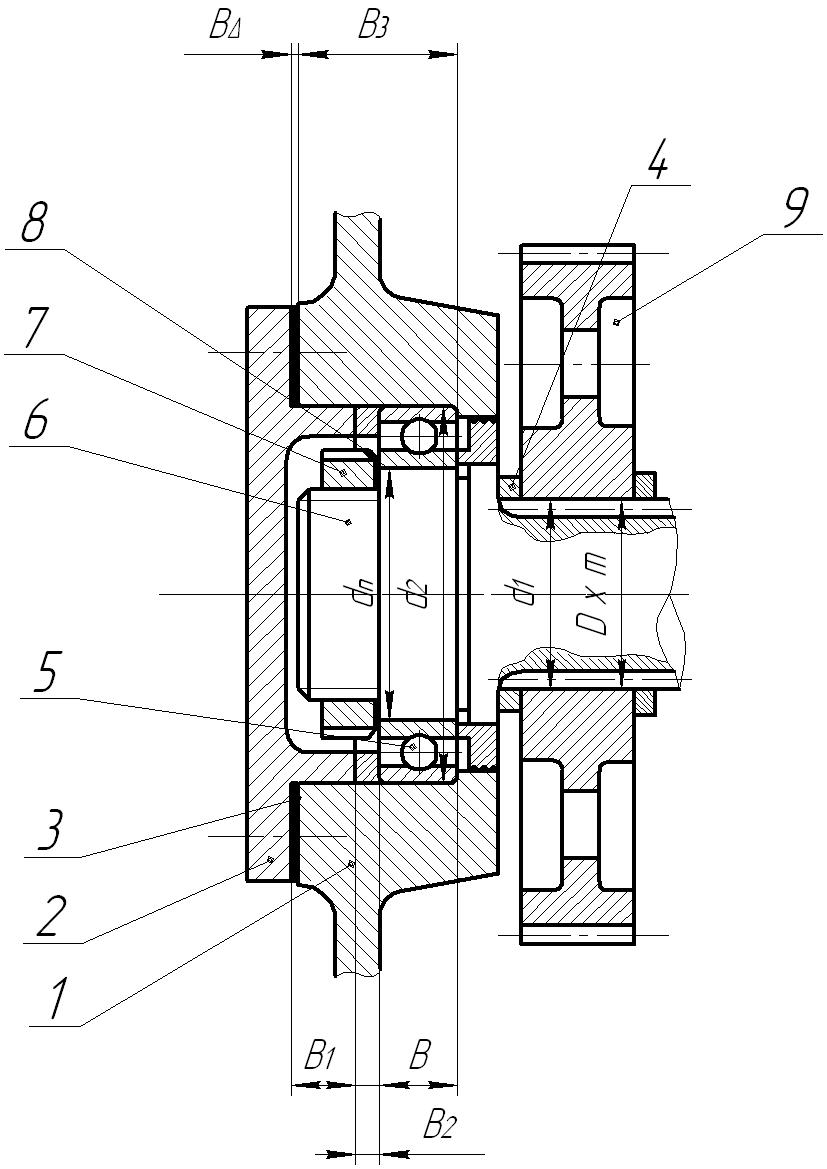

Выполнить расчеты и построить схемы полей допусков подшипникового узла, приведенного на рис. 1; расчет, построение полей допусков и эскизирование предельных калибров; определить параметры точности зубчатого колеса и выполнить его чертеж в соответствии с требованиями ЕСКД; расчет размерной цепи подшипникового узла по исходным данным, приведенным в таблице 1.

Рисунок 1 – Подшипниковый узел:

1 - неподвижный корпус; 2 - крышка корпуса; 3 - прокладка;

4 - кольцо проставочное; 5 - наружное кольцо подшипника качения; 6 - вал; 7 - гайка шлицевая; 8 - шайба стопорная; 9 - колесо зубчатое.

Таблица 1 – Исходные данные

Сопряжения, детали, элементы |

Исходные данные |

Значения по варианту задания |

||

Наименование |

Обозначение |

Размерность |

||

Крышка-корпус подшипника (ГЦС) |

Диаметр |

d1 |

мм |

65 |

Вал-подшипник (внутреннее кольцо) |

Диаметр |

dП |

мм |

65 |

Корпус-подшипник (наружное кольцо) |

Диаметр |

d2 |

мм |

140 |

Подшипник |

Класс точности |

– |

– |

5 |

Вал-ступица колеса (шпоночное) |

Ширина шпонки |

b |

мм |

16 |

Высота шпонки |

h |

мм |

10 |

|

Длина шпонки |

l |

мм |

50 |

|

Колесо зубчатое |

Число зубьев |

zk |

– |

110 |

Модуль |

mk |

мм |

2 |

|

Степень точности |

– |

– |

7-С |

|

Угол наклона зуба |

β |

град |

0 |

|

Звено размерной цепи |

Составляющее |

B |

мм |

33 |

B1 |

мм |

19 |

||

B2 |

мм |

7 |

||

B3 |

мм |

58 |

||

|

BΔ max |

мм |

1 |

|

|

BΔ min |

мм |

0,749 |

|

Перечень условных обозначений

d, D, dн, Dн dп

d1

d2

dk

mш (mk)

zш zk Dш

Dmax Dmin dmax dmin EI TD es ei Td Nmax Nmin H

H1 Hp

z

z1

y

y1

s

е

smax smin sΣ

еmax

еmin

еΣ

ES (es)

EIe, ese

EI (ei)

df dfmax df min Df Df max Df min Dа

Dаmax

Dа min

dа dаmax dаmax Fr в, Fr вт Fr

fpt ПК

EHS

TH

Bj BΔ Es (Bj) Ei (Bj) TBj, TBΔ

BΔ max, Bj max

BΔ min, Bj min

m m – 1 n p Tm а ij EС (Bj) ES smax smin |

- номинальный размер соединения (вала или отверстия), мм; - размер соединения (внутреннее кольцо подшипника – вал), мм; - размер соединения (крышка подшипника – корпус, диск зубчатого колеса – венец, вал – кольцо, вал - ступица), мм - размер соединения (наружное кольцо подшипника - корпус), мм; - диаметр делительной окружности зубчатого колеса (вал - шестерни), мм; - модуль шлицевого эвольвентного соединения (зубчатого колеса), мм; - число зубьев шлицевого соединения; - число зубьев зубчатого колеса (вал - шестерни); - номинальный (наружный) диаметр шлицевого соединения, мм; - наибольший предельный размер отверстия, мм; - наименьший предельный размер отверстия, мм; - наибольший предельный размер вала, мм; - наименьший предельный размер вала, мм; - нижнее отклонение отверстия, мкм; - допуск отверстия, мкм; - верхнее отклонение вала, мкм; - нижнее отклонение вала, мкм; - допуск вала, мкм; - наибольший натяг соединения, мм; - наименьший натяг соединения, мм; - допуск на изготовление калибра (за исключением калибров со сферическими измерительными поверхностями) для отверстия, мкм; - допуск на изготовление калибра для вала, мкм; - допуск на изготовление контрольного калибра для скобы, мкм; - отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера, мкм; - отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия, мкм; - допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия, мкм; - допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия, мкм; - номинальная делительная толщина зуба вала шлицевого соединения, мм; - номинальная делительная ширина впадины втулки шлицевого соединения, мм; - наибольший предельный размер толщины зуба вала, мм; - наименьший предельный размер толщины зуба вала, мм; - наибольший предельный суммарный размер толщины зуба вала, мм; - наибольший предельный размер ширины впадины втулки, мм; - наименьший предельный размер ширины впадины втулки, мм; - наименьший предельный суммарный размер ширины впадины втулки, мм; - верхние отклонения, определяющие верхнюю границу полного допуска ширины впадины втулки (толщины зуба вала), мм; - отклонения, определяющие нижнюю и верхнюю границы той части допуска, которая предназначена для отклонения собственно размера, мкм; - нижнее отклонение суммарного допуска ширины впадины втулки (толщина зуба вала), мкм; - номинальный диаметр окружности впадин вала, мм; - максимальный диаметр окружности впадин вала, мм; - минимальный диаметр окружности впадин вала, мм; - номинальный диаметр окружности впадин втулки, мм; - максимальный диаметр окружности впадин втулки, мм; - минимальный диаметр окружности впадин втулки, мм; - номинальный диаметр окружности вершин зубьев втулки, мм; - максимальный диаметр окружности вершин зубьев втулки, мм; - минимальный диаметр окружности вершин зубьев втулки, мм; - номинальный диаметр окружности вершин зубьев вала, мм; - максимальный диаметр окружности вершин зубьев вала, мм; - миниимальный диаметр окружности вершин зубьев вала, мм; - допуск на радиальное биение вала (втулки), мм; - допуск на радиальное биение зубчатого венца зубчатого колеса, мм; - предельное отклонение шага зубчатого зацепления, мкм; - пятно контакта, % - наименьшее дополнительное смещение исходного контура инструментальной рейки, мкм; - наименьшее дополнительное смещение исходного контура инструментальной рейки, мкм; - допуск на смещение исходного контура инструментальной рейки, мкм; - составляющее звено размерной цепи (j = 1, 2 и т.д.) - замыкающее (исходное) звено; - верхнее отклонение составляющего звена, мкм; - нижнее отклонение составляющего звена, мкм; - допуск и поле допуска звеньев соответственно составляющего и замыкающего (исходного), мкм; - наибольший предельный размер замыкающего (исходного) и составляющего звеньев, мм; - наименьший предельный размер замыкающего (исходного) и составляющего звеньев, мм; - общее число звеньев цепи; - общее число составляющих звеньев; - число увеличивающих звеньев; - число уменьшающих звеньев; - средний допуск составляющих звеньев, мкм; - число единиц допуска; - единица допуска; - координата середины поля допуска составляющего звена; - верхнее отклонение отверстия, мкм; - наибольший зазор соединения, мм; - наименьший зазор соединения, мм. |

Оглавление

Введение 8

1. Выбор допусков, расчет посадок, построение схем их расположения 9

2. Расчет и эскизирование предельных калибров 11

3. Выбор и расчет посадок шарикоподшипников качения 14

4. Расчет диаметральных параметров резьбового соединения, построение схем полей допусков. 16

5. Расчет и построение схем полей допусков шлицевого соединения 18

6. Определение параметров точности зубчатого колеса 22

7. Расчет размерной цепи. 23

8. Функции, права и обязанности службы стандартизации 26

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 28

|

|

Введение

Основной задачей конструктора является создание новых и модернизация существующих изделий, подготовка технической документации, способствующей обеспечению необходимой технологичности и высокого качества. Решение этой задачи связано с выбором необходимой точности изготовления изделий, расчётом размерных цепей, выбором шероховатости поверхностей, а также выбором допусков отклонений от геометрической формы и расположения поверхностей.

Успешное решение основной задачи конструктора тесно связано с повышением качества и уровня его профессиональной подготовки. Важным мероприятием, которое помогает упорядочить и облегчить работу конструкторов, является переход отечественной промышленности на “Единую систему допусков и посадок” (ЕСПД) и “Основные нормы взаимозаменяемости“ (ОНВ).

В данной курсовой работе отражены вопросы взаимозаменяемости по выбору полей допусков и расчету размеров, посадок для гладких цилиндрических соединений, шарикоподшипников, шлицевых и резьбовых соединений, по построению схем расположения полей допусков, по определению исполнительных размеров и эскизированию гладких предельных калибров; назначены средства контроля шлицевых и резьбовых соединений, точности зубчатых цилиндрических колёс; использованы методы максимума-минимума и теоретико-вероятностный для расчёта размерной цепи подшипникового узла; описаны функции, права и обязанности службы стандартизации по обеспечению контроля качества выпускаемой продукции.

Основная цель курсового проектирования - привить навыки использования общих методов метрологии, стандартизации и взаимозаменяемости при синтезе различных изделий.

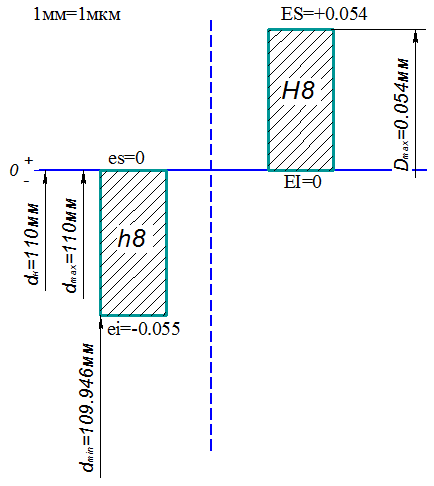

1. Выбор допусков, расчет посадок, построение схем их расположения

Исходя из

назначения и условий работы для заданного

сопряжения “крышка-корпус” подшипникового

узла, выбираем по приведенным в

литературных

источниках данным предпочтительную

посадку Ø110 ,

находим предельные отклонения и

определяем следующие параметры:

предельные размеры Dmax

(dmax),

Dmin(dmin),

допуски TD

(Td),

наибольший и наименьший зазоры Smax

и Smin,

допуск посадки Ts

по формулам:

,

находим предельные отклонения и

определяем следующие параметры:

предельные размеры Dmax

(dmax),

Dmin(dmin),

допуски TD

(Td),

наибольший и наименьший зазоры Smax

и Smin,

допуск посадки Ts

по формулам:

Dmax = dн + ES Dmin = dн + EI TD = ES – EI es ei dmax = dн + es dmin = dн + ei Td = es – ei Smax = ES – ei Smin = EI – es Ts = Smax – Smin |

= 110+0.054=110.054 мм; = 110+0=110 мм ; = 0.054-0=0.054 мм ; = 0мкм = 0 мм = – 54мкм = – 0,054мм; = 110+0=110 мм ; = 110+(-0,054)=109.946 мм ; = 0-(-0,054)=0.054 мм ; = 0.054-(-0.054)=0.108 мм ; = 0мм; = 0.108-0=0.108 мм |

По полученным расчетным данным строим схему полей допусков

Рисунок 2 – Схема полей допусков сопряжения “крышка–корпус”.