- •Лабораторная работа № 9 устройство выпарных аппаратов

- •Порядок выполнения работы

- •Лабораторная работа № 10 конструкция абсорберов

- •Порядок выполнения работы

- •3. Составить отчет.

- •Лабораторная работа № 11 аппараты для перегонки и ректификации

- •Порядок выполнения работы

- •Составить отчет.

- •Составить отчет.

- •3. Составить отчет.

- •Составить отчет.

- •Лабораторная работа № 15 конструкция сушилок

- •Порядок выполнения работы

- •Составить отчет.

- •Лабораторная работа № 16 устройство кристаллизаторов

- •Порядок выполнения работы

- •Составить отчет

- •Библиографический список

3. Составить отчет.

В пищевой промышленности растворение и выщелачивание проводятся периодическим и непрерывным способами соответственно в перколяторах и диффузионных аппаратах различной конструкции в прямотоке и противотоке.

|

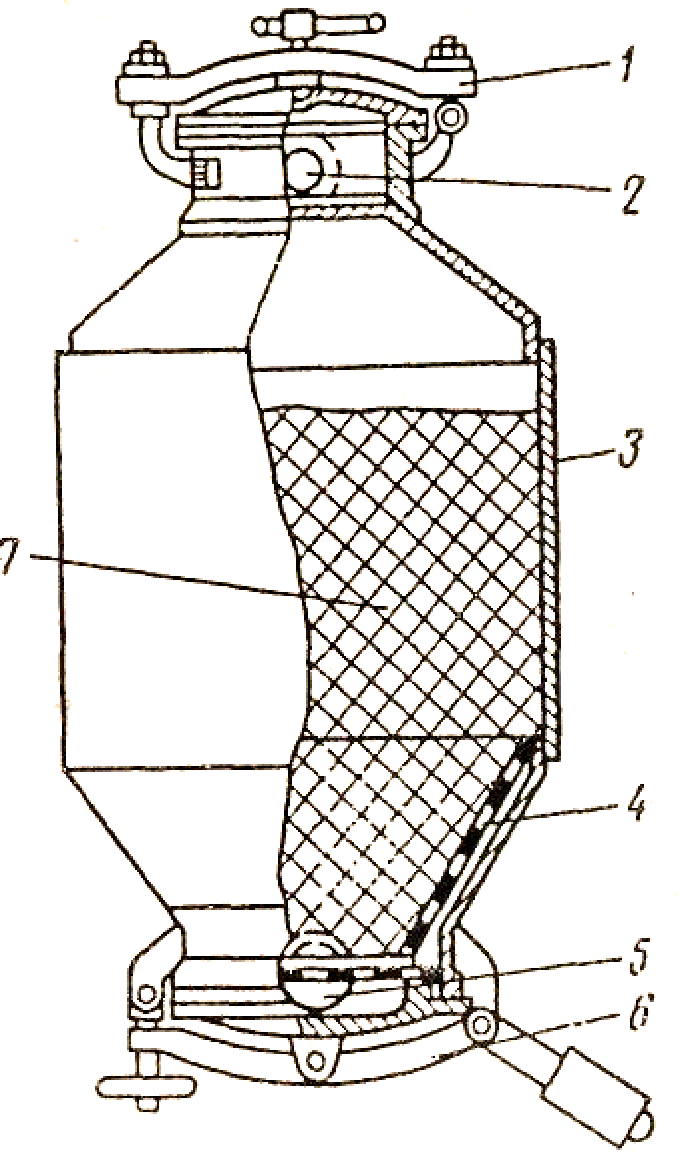

Рис. 112. Перколятор: 1 – крышка; 2, 5 – штуцеры для растворителя; 3 – корпус; 4 – решетка; 6 – откидывающийся люк; 7 – твердый материал |

Перколяторы соединяются последовательно в батареи (от 4 до 15 в каждой). Растворитель прокачивается насосом снизу вверх через все перколяторы. Батарея работает по принципу противотока. В любой момент времени один из аппаратов, в котором достигнута заданная степень извлечения, отключается на разгрузку отработанного и загрузку свежего материала. Материал выгружается из перколятора самотеком под давлением. В целом вся установка работает непрерывно.

Аппарат с псевдоожиженным слоем позволяет повысить эффективность процесса выщелачивания и растворения. Он представляет собой колонну с распределительной решеткой в нижней части. На эту решетку загружается измельченный твердый материал, а растворитель подается под нее. Скорость растворителя выбирается такой, чтобы создать перепад давления в слое твердого материала, достаточный для его псевдоожижения. Такие аппараты могут работать, в полунепрерывном и непрерывном режимах.

Диффузионные аппараты непрерывного действия получили широкое распространение в сахарной промышленности для извлечения сахара из свекловичной стружки.

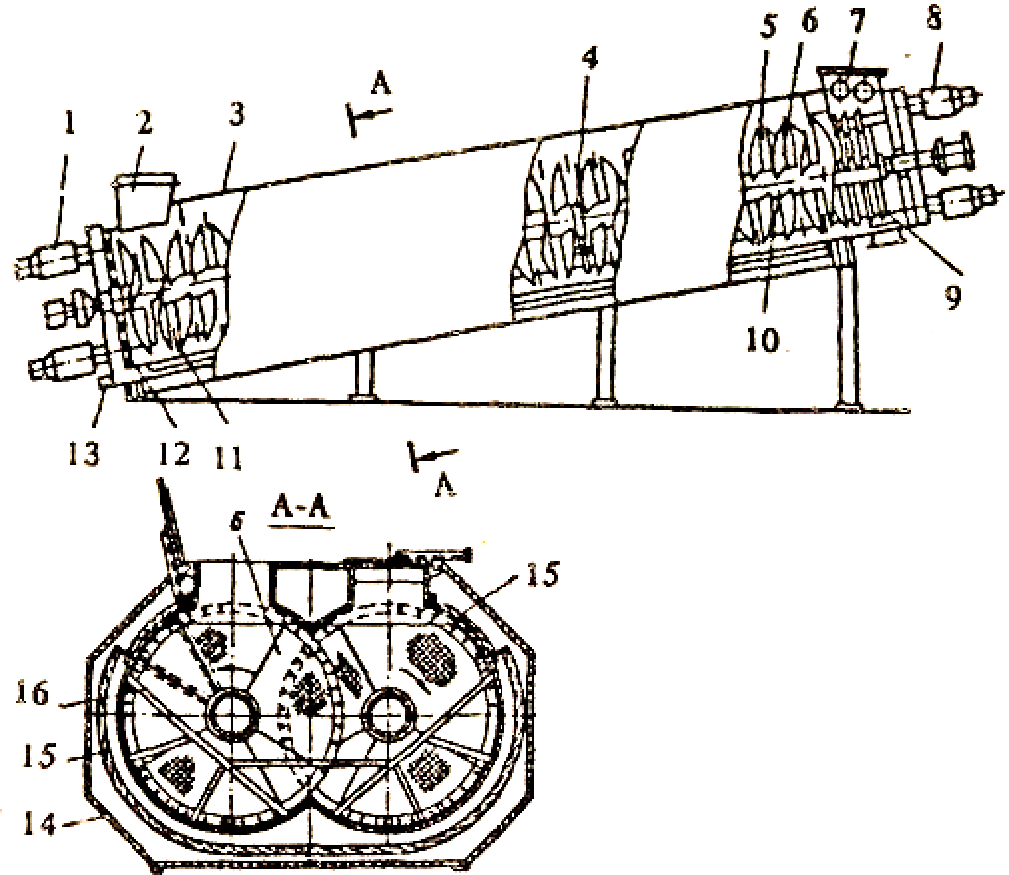

Наклонный двухшнеховый диффузионный аппарат (рис. 113) установлен под углом 8 – 11° к горизонту. В его верхней части расположены бункер для загрузки свекловичной стружки и шнеки для удаления жома.

|

Рис. 113. Наклонный двухшнековый диффузионный аппарат: 1,8 – электродвигатели; 2 – приемный бункер; 3 – крышка; 4 – опора; 5 – перегородка; б, 9 – лопасти; 7 – выгружной шнек; 10 – шнек; 11 – греющая камера; 12 – сито; 13 – штуцер для вывода диффузионного сока; 14 – ребро; 15 – изоляция; 16 – контрлопасть |

Внутри аппарата стружка перемещается двумя параллельно расположенными шнеками снизу вверх. Лопасти каждого шнека заходят в межлопастное пространство другого, что способствует равномерному перемещению стружки и предотвращает возможность вращения ее вместе с лопастями. Для этой же цели установлены контрлопасти и перегородки на нижней части крышек.

Удаляют жом из верхней части аппарата выгрузочными шнеками, смонтированными под прямым углом к транспортирующим шнекам и вращающимися в противоположном направлении. Для подогрева массы в нижней части корпуса установлены подогревательные камеры.

Цилиндрический одноколонный диффузионный аппарат состоит из цилиндрического корпуса, внутри которого вращается шнек, подвешенный к верхней опоре. На внутренней поверхности корпуса установлены контрлопасти, расположенные в других плоскостях, чтобы не мешать вращению шнека. Лопасти шнека и контрлопасти разрыхляют стружку и перемещают ее снизу вверх.

Нижняя часть аппарата оборудована устройством для отвода диффузионного сока. Оно состоит из горизонтального щелеобразного сита и дополнительной фильтрующей поверхности, расположенной в контрлопастях и в двух вращающихся ситоочистительных лопастях.

Лопастной вал сопряжен с нижним коротким валом при помощи центрирующего валика. На нижнем валу находится распределитель свекловичной стружки. Ошпаренная стружка с соком поступает от насоса по трубе в распределитель и равномерно размещается на поверхности горизонтального сита.

Для удаления жома в верхней части аппарата имеется выгрузное устройство. Оно состоит из шнека, окон, вырезанных в верхней царге, и сегментных снимателей, расположенных у каждого окна. Ниже окон в желобе имеется ротационный скребковый конвейер, отводящий жом из аппарата.

Недостатки – необходимость предварительного ошпаривания свекловичной стружки, требующего дополнительной установки ошпаривателей; использование центробежных насосов, что приводит к значительному измельчению стружки и не позволяет обессахаривать тонкоизмельченную массу; обессахаривание в аппаратах стружки длиной 10 – 15 м в 100 г приводит к увеличению продолжительности процесса, а последнее ухудшает технологические качества диффузионного сока.

|

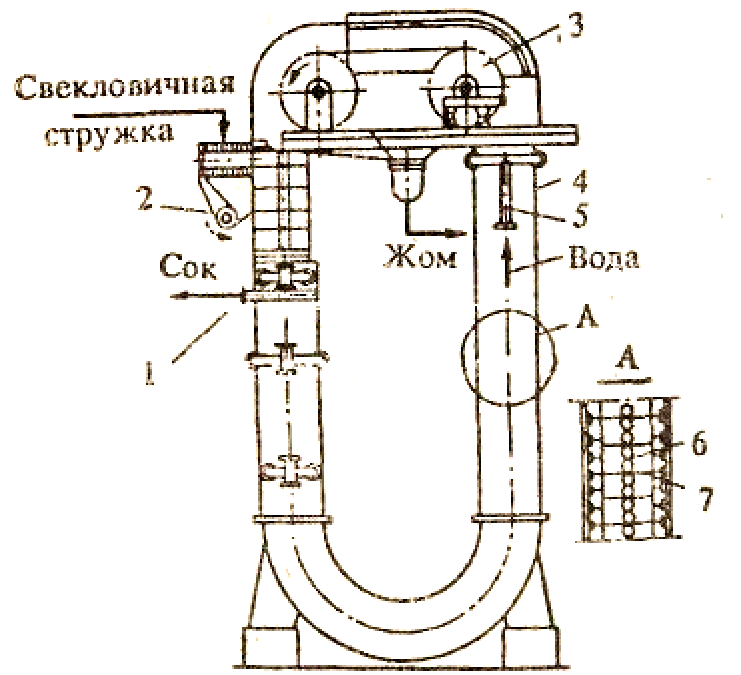

Рис. 114. Двухколонный диффузионный аппарат: 1,5 – штуцеры; 2 – ротационный забрасыватель; 3 – корпус; 4 – корпус; 6 – цепь; 7 – рамка |

Для подачи стружки в аппарат служат грабельный конвейер и забрасыватель стружки. Стружка ошпаривается внутри аппарата, куда через сопла подается подогретый сок.

Диффузионный сок отбирается из аппарата через саморегенерирующиеся сита с коническими отверстиями, установленные в камере, и патрубок. Барометрическая вода поступает в аппарат через верхний ряд сопел, жомопрессовая – через нижний.

Поступившая в аппарат стружка перемещается к месту выгрузки. Барометрическую и жомопрессовую воду подают в верхнюю часть второй колонны противотоком ей. Диффузионный сок направляют в производство, а жом – на прессы или в жомохранилище. На некоторых заводах барометрическая и жомопрессовая вода предварительно поступает в один общий сборник для перемешивания и затем в подогреватель смеси.

Имеются конструкции аппаратов, в которых твердый материал перемещается ковшами. Применение цепных транспортирующих устройств с рамками или ковшами приводит к уплотнению на них массы твердого материала, что ухудшает процесс экстрагирования.

В диффузионных аппаратах с лопастными валами и контрлопастями происходит значительное измельчение стружки, которое затрудняет фильтрование диффузионного сока в аппарате и тем самым снижает скорость экстракции. Применение крупной свекловичной стружки также приводит к снижению скорости экстракции за счет увеличения внутридиффузионного сопротивления.

|

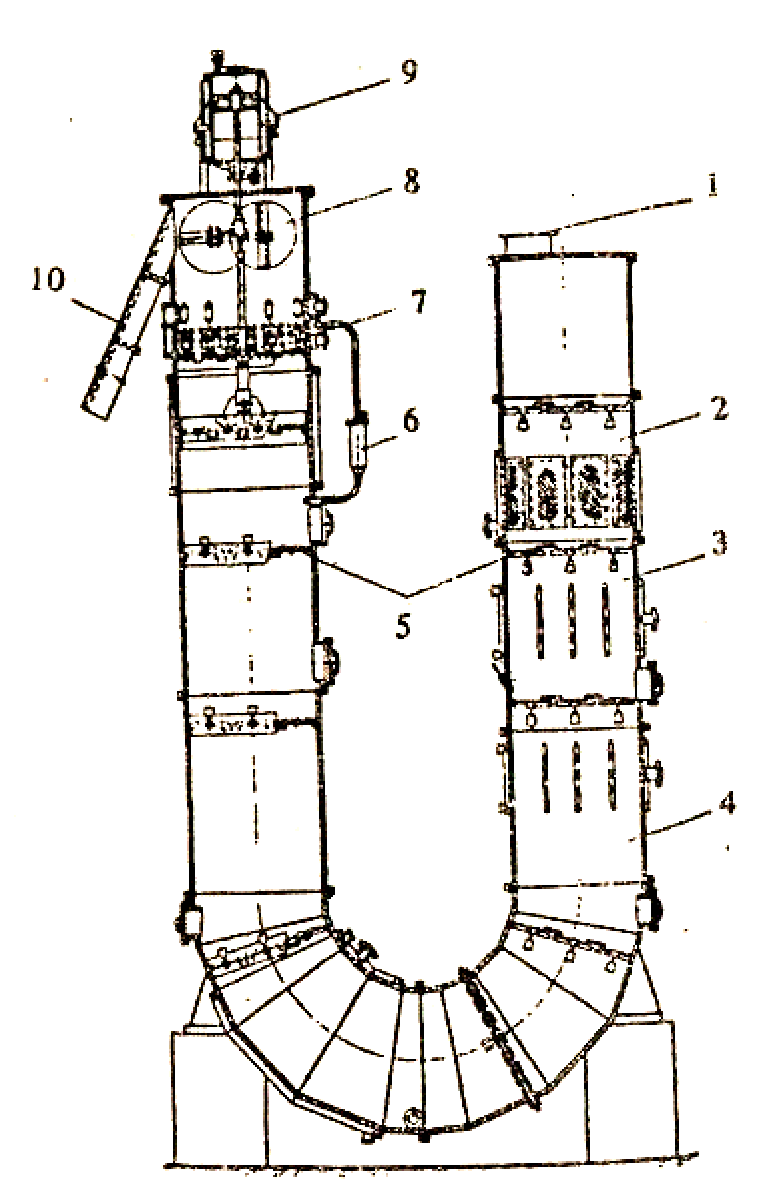

Рис. 115. Двухколонный диффузионный аппарат со взвешенным слоем: 1 – загрузочная воронка; 2 – ситовый пояс; 3, 4 – подогревательные камеры; 5 – задерживающие решетки; 6 – уровнемер; 7 – транспортирующее устройство; 8 – шнековое устройство; 9 – привод; 10 – разгрузочный желоб |

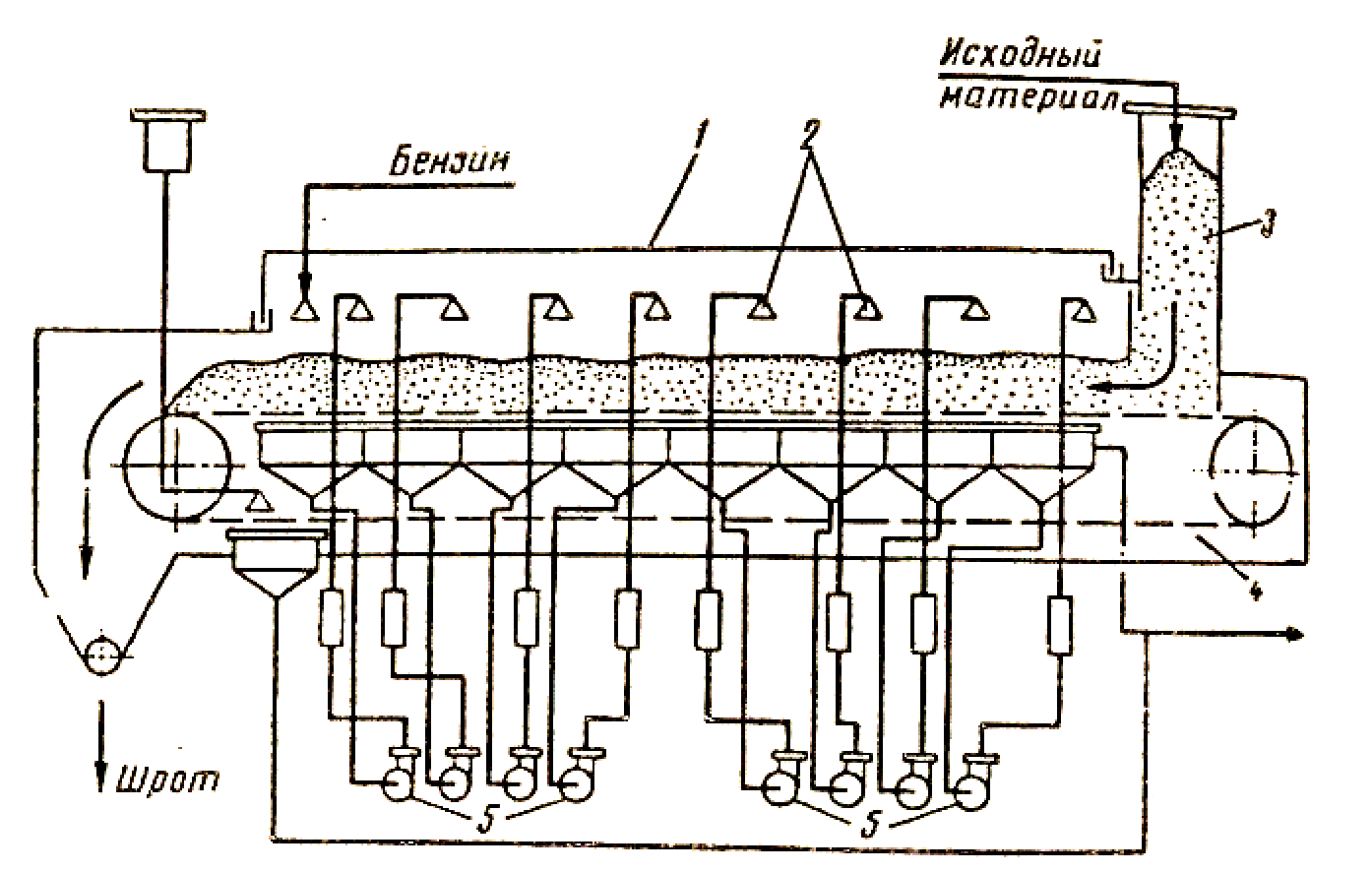

Ленточные экстракторы (рис. 116) применяются для экстракции масла из семян подсолнечника. Твердая фаза – раздробленные семена перемещается по ленте тонким слоем, а экстрагент – бензин подается сверху с помощью насосов и орошает находящийся на ленте материал. Процесс осуществляется по сложной комбинированной схеме движения потоков твердого материала и экстрагента (поперечный ток на каждом участке и противоток в целом в экстракторе). Конструкция экстрактора не обеспечивает эффективного взаимодействия твердой фазы с экстрагентом, экстракция протекает с невысокой скоростью. Для полного извлечения масла требуется несколько ступеней экстракции.

|

Рис. 116. Ленточный экстрактор: 1 – корпус; 2 – сопла; 3 – загрузочная шахта; 4 – транспортирующее устройство; 5 – насосы |

КОНТРОЛЬНЫЕ ВОПРОСЫ

Какими методами и по каким схемам проводятся процессы выщелачивания?

Какие конструкции экстракторов применяются в пищевой промышленности?

Лабораторная работа № 14

КОНСТРУКЦИЯ АДСОРБЦИОННЫХ УСТАНОВОК

И УСТРОЙСТВО АДСОРБЕРОВ

Цель работы: изучить устройство и принцип действия адсорберов различных конструкций.

Порядок выполнения работы