- •Оглавление

- •10.1 Общие сведения…………………………………………………………....69

- •12.4.6 Проверочный и проектировочный расчет прямозубой

- •Введение

- •1 Машины и механизмы, их структура и классификация

- •1.1 Звенья и кинематические пары механизмов

- •1.2 Кинематические цепи. Степень подвижности механизмов

- •1.3 Классификация механизмов

- •2 Основы расчетов деталей механизмов и машин на прочность

- •2.1 Деформации и напряжения. Метод сечений

- •2.2 Простейшие типы деформации стержней

- •2.3 Допущения, принимаемые при расчетах на прочность

- •3 Растяжение-сжатие стержней. Свойства материалов

- •3.1 Определение деформаций и напряжений при растяжении – сжатии

- •3.3 Твердость материалов

- •4 Сдвиг и кручение

- •4.1. Напряжения и деформации при сдвиге

- •4.2 Статические моменты сечения. Центр масс сечения

- •4.3 Моменты инерции сечений

- •4.4 Понятие о крутящем моменте

- •5 Изгиб прямолинейного стержня

- •5.1 Понятия о деформации изгиба

- •5.2 Определение нормальных напряжений при изгибе

- •5.3 Определение деформаций при изгибе

- •6 Сложные сопротивления. Местные напряжения

- •6. 1 Понятие о теориях прочности

- •6.2 Изгиб с кручением стержней круглого поперечного сечения

- •6.3 Концентрация напряжений

- •6.4 Контактные напряжения

- •7 Устойчивость сжатых стержней

- •7.1 Устойчивость равновесия сжатого стержня

- •7.2 Определение критической силы. Задача Эйлера

- •8 Прочность при циклически изменяющихся напряжениях

- •8.1 Понятие об усталости материалов

- •8.4 Факторы, влияющие на предел выносливости

- •9 Основы триботехники

- •9.1 Общие сведения

- •9.2 Трение и изнашивание

- •10 Основные принципы и правила конструирования

- •10.1 Общие сведения

- •10.2 Стандартизация и унификация

- •10.3 Прочность и жесткость

- •10.4 Точность взаимного положения деталей

- •10.5 Другие методы и принципы конструирования

- •11 Конструкционные и смазочные материалы

- •11.1 Требования к конструкционным материалам

- •11.2 Черные металлы

- •11.2.1 Чугуны

- •1.2.2 Стали

- •11. 3.1 Медь и ее сплавы

- •11. 3.2 Алюминий и его сплавы

- •11.3.3 Сплавы титана и магния, баббиты

- •11.4 Пластмассы

- •11. 5 Смазочные материалы

- •12 Механические передачи

- •12.1 Характеристики механических передач

- •12.2 Фрикционные механизмы

- •12.2.1 Общие сведения

- •12.2.2 Кинематика фрикционных механизмов

- •12.2.3 Расчет фрикционных передач

- •12.3 Ременные передачи

- •12.3.1 Кинематика, геометрия и силы в ременных передачах

- •12.3.2 Порядок расчета

- •12.4 Зубчатые механизмы. Прямозубые цилиндрические передачи

- •12.4.1 Параметры цилиндрических прямозубых колес

- •12.4.2 Конструкции и материалы зубчатых колес

- •12.4.3 Виды повреждений зубьев

- •12.5 Особенности цилиндрических косозубых передач

- •12.5.2 Расчет косозубой цилиндрической передачи на прочность

- •12.6 Конические зубчатые передачи

- •12.6.1 Силы, действующие в зацеплении конической передачи

- •12.6.2 Расчет конической передачи на прочность

- •12.7 Передачи с круговинтовым зацеплением Новикова

- •12.8 Планетарные и волновые зубчатые передачи

- •12.8.1 Планетарные механизмы

- •12.8.2 Волновые зубчатые передачи

- •12.9 Червячные передачи

- •12.10 Механизмы винт-гайка

- •12.11 Цепные передачи

- •12.11.1 Конструкции приводных цепей

- •12.11.2 Расчеты цепных передач

- •12.12 Рычажные передачи

- •13 Валы и оси

- •13.1 Конструкции валов и осей

- •13.2 Расчеты валов и осей

- •14 Опоры осей и валов

- •14.1 Требования, предъявляемые к опорам

- •14.2 Подшипники скольжения

- •14.3 Подшипники качения

- •15 Муфты

- •15.1 Назначение и классификация муфт

- •15.2 Постоянные муфты

- •15.3 Управляемые муфты

- •15.4 Самоуправляемые муфты

- •16 Корпуса

- •17 Упругие элементы

- •18 Соединения деталей

- •19 Динамика механизмов

15 Муфты

15.1 Назначение и классификация муфт

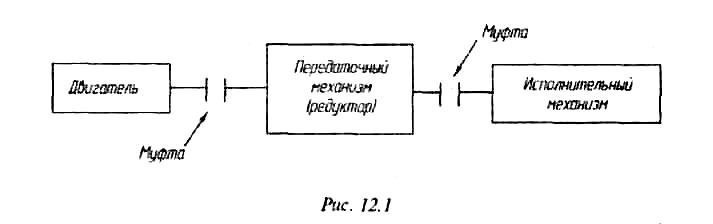

Муфты служат для соединения валов или валов с деталями, свободно вращающимися на них (зубчатыми колесами, шкивами и т.п.), с целью передачи вращения без изменения скорости. Известно, что большинство устройств, систем компонуют из отдельных узлов с входными и выходными валами. Такими узлами являются, например, привод в виде двигателя, передаточный и исполнительный механизмы. Кинематическая и силовая связь между этими узлами устройства осуществляется с помощью муфт (рис. 15.1).

Рис. 15.1

Соединение валов является основным, но не единственным назначением муфт. Муфты применяют для включения и выключения исполнительного органа при непрерывно работающем двигателе, предохранения рабочих органов от перегрузок и чрезмерно больших скоростей, передачи движения между валами только в одном направлении, остановки в качестве тормоза и др.

Глухие жесткие муфты используют при передаче движения между соосными валами, которые должны работать как единый вал, компенсирующие подвижные муфты — при передаче движения между несоосными валами при наличии небольших радиальных, осевых, угловых или комбинированных смещений осей валов, упругие муфты — для смягчения толчков, динамических нагрузок при передаче вращающего момента между валами, обгонные муфты — для передачи движения только в одну сторону, предохранительные муфты применяют во избежание поломок деталей механизма из-за перегрузок.

По управляемости передачей вращения между соединяемыми валами муфты делят на три группы:

постоянные, осуществляющие постоянное соединение валов, — глухие, компенсирующие, упругие;

управляемые, обеспечивающие режим «включено — выключено» с помощью:

- дистанционного (электрического) управления — электромагнитные, магнитопорошковые (магнитожидкостные), пьезокристал-лические;

- ручного (механического) управления — зубчатые, кулачковые, фрикционные;

3) самоуправляемые, осуществляющие автоматическое разъеди нение или соединение валов: по величине передаваемого момента — предохранительные; по скорости вращения — центробежные; по на правлению вращения — обгонные.

Стандартами предусмотрены размеры муфт некоторых типов. Муфты подбирают по большему диаметру соединяемых валов и расчетному значению передаваемого момента Тр = kТ, где Т — номинальный момент на валу; k — коэффициент режима работы муфты. В приводах от электродвигателя принимают: при спокойной нагрузке k = 1,15...1,4; при переменной нагрузке k = 1,5...2,0; при ударной нагрузке k = 2,5...4.

Часто муфты изготавливают индивидуально. При выборе конструкции муфты учитывают ее назначение, особенности конструкции всего механизма, условия эксплуатации, характер нагрузки. Выбранные муфты проверяют на точность в кинематических передачах и на прочность в силовых.

15.2 Постоянные муфты

Постоянные муфты делятся на глухие и подвижные (компенсирующие), которые допускают небольшие неточности сборки.

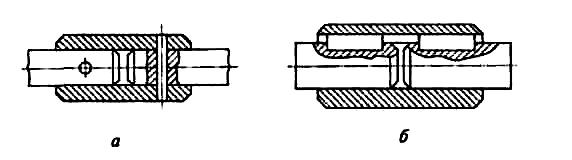

Глухая втулочная муфта (рис. 15.2) является наиболее простой и используется при высокой соосности соединяемых валов и отсутствии перекоса. Она состоит из втулки, соединенной с валами с помощью штифтов (рис. 15.2, а), шпонок (рис. 15.2, б), а при больших моментах — с помощью шлицевых соединений.

Втулки

изготавливают из различных материалов,

но чаще из сталей

тех же марок, что и валы. Рекомендуют

следующее соотношение наружного

D

и

внутреннего d

диаметров:

D

=

1,5d. Длина посадочной части

втулки на каждом валу ![]() ;

общая длина муфты l

= (2,25…3,0)d,

диаметр штифта dш

=(0,20...0,25)d.

;

общая длина муфты l

= (2,25…3,0)d,

диаметр штифта dш

=(0,20...0,25)d.

Рис. 15.2

Для соединения втулки с валом рекомендуют посадки с нулевым зазором типа H/h или переходные типа Н/k.

Расчет втулочных муфт сводится к расчету штифтов (шпонок) на сдвиг. Размеры втулочных муфт стандартизированы.

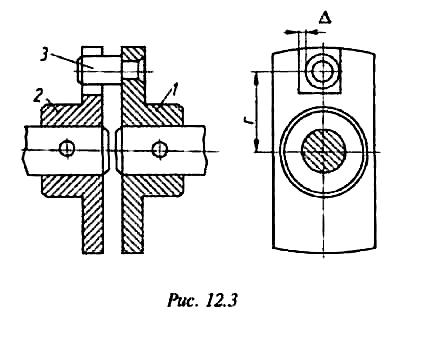

Компенсирующие поводковые муфты различных конструкций (рис. 15.3,15.4) применяют при диаметрах валов 3...12 мм. Они допускают небольшие радиальные смещения осей валов. Муфты состоят из полумуфт 1 и 2, закрепленных на валах штифтами. На фланце одной из полумуфт закреплен палец (поводок) 3, входящий в паз второй полумуфты. Палец может быть цилиндрическим и сферическим, последний допускает и перекос осей. Муфта, показанная на рис. 15.3, проста по конструкции, но у нее всегда существует мертвый ход за счет зазора А между пальцем и пазом. При расстоянии r между осями вала и пальца величина мертвого хода (в угловых минутах)

![]() = 3438

= 3438![]() / r.

Чтобы

уменьшить на валу радиальную изгибающую

нагрузку,

рекомендуют применять муфты с двумя

пальцами, расположенными

симметрично относительно оси валов.

/ r.

Чтобы

уменьшить на валу радиальную изгибающую

нагрузку,

рекомендуют применять муфты с двумя

пальцами, расположенными

симметрично относительно оси валов.

Рис. 15.3

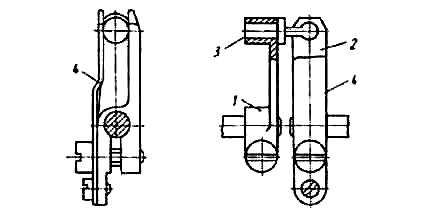

В точных передачах применяют поводковые муфты (рис. 15.4), мертвый ход в которых выбирают плоской 4 или винтовой пружиной.

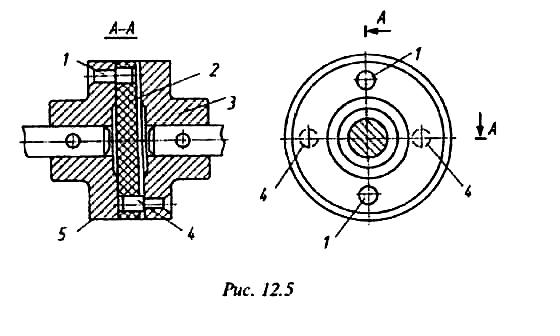

Упругая поводковая муфта показана на рис. 15.5. Она состоит из двух полумуфт 3, 5, закрепленных на валах. В каждой полумуфте закреплено симметрично относительно оси по два цилиндрических пальца (поводка) 1, 4.

Рис. 15.4

Рис. 15.5

Между полумуфтами находится упругий элемент 2 из твердой резины, кожи с четырьмя расположенными равномерно по окружности отверстиями, в которые входят пальцы полумуфт. При работе муфты упругий элемент деформируется, амортизирует динамические нагрузки и компенсирует погрешности расположения осей валов. Недостатком муфты является наличие мертвого хода из-за деформации упругого элемента и зазора между пальцем и упругим элементом.

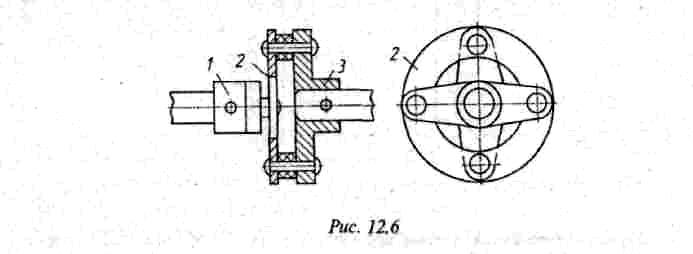

Упругая мембранная муфта (рис. 15.6) позволяет передавать вращение между валами, имеющими радиальное смещение и перекос осей соответственно до ±0,7 мм и 2°30'. Вращающий момент передается с полумуфты 1 на полумуфту 3 с помощью тонкого упругого кольца мембраны 2. Изготавливают мембраны из стали 65Г, фосфористой бронзы, текстолита и других материалов. Мертвый ход муфты не превышает 6...12 угловых минут.

Рис. 15.6

Размеры упругих поводковых и мембранных муфт для валов диаметром 4...5 мм стандартизированы.