- •Оглавление

- •10.1 Общие сведения…………………………………………………………....69

- •12.4.6 Проверочный и проектировочный расчет прямозубой

- •Введение

- •1 Машины и механизмы, их структура и классификация

- •1.1 Звенья и кинематические пары механизмов

- •1.2 Кинематические цепи. Степень подвижности механизмов

- •1.3 Классификация механизмов

- •2 Основы расчетов деталей механизмов и машин на прочность

- •2.1 Деформации и напряжения. Метод сечений

- •2.2 Простейшие типы деформации стержней

- •2.3 Допущения, принимаемые при расчетах на прочность

- •3 Растяжение-сжатие стержней. Свойства материалов

- •3.1 Определение деформаций и напряжений при растяжении – сжатии

- •3.3 Твердость материалов

- •4 Сдвиг и кручение

- •4.1. Напряжения и деформации при сдвиге

- •4.2 Статические моменты сечения. Центр масс сечения

- •4.3 Моменты инерции сечений

- •4.4 Понятие о крутящем моменте

- •5 Изгиб прямолинейного стержня

- •5.1 Понятия о деформации изгиба

- •5.2 Определение нормальных напряжений при изгибе

- •5.3 Определение деформаций при изгибе

- •6 Сложные сопротивления. Местные напряжения

- •6. 1 Понятие о теориях прочности

- •6.2 Изгиб с кручением стержней круглого поперечного сечения

- •6.3 Концентрация напряжений

- •6.4 Контактные напряжения

- •7 Устойчивость сжатых стержней

- •7.1 Устойчивость равновесия сжатого стержня

- •7.2 Определение критической силы. Задача Эйлера

- •8 Прочность при циклически изменяющихся напряжениях

- •8.1 Понятие об усталости материалов

- •8.4 Факторы, влияющие на предел выносливости

- •9 Основы триботехники

- •9.1 Общие сведения

- •9.2 Трение и изнашивание

- •10 Основные принципы и правила конструирования

- •10.1 Общие сведения

- •10.2 Стандартизация и унификация

- •10.3 Прочность и жесткость

- •10.4 Точность взаимного положения деталей

- •10.5 Другие методы и принципы конструирования

- •11 Конструкционные и смазочные материалы

- •11.1 Требования к конструкционным материалам

- •11.2 Черные металлы

- •11.2.1 Чугуны

- •1.2.2 Стали

- •11. 3.1 Медь и ее сплавы

- •11. 3.2 Алюминий и его сплавы

- •11.3.3 Сплавы титана и магния, баббиты

- •11.4 Пластмассы

- •11. 5 Смазочные материалы

- •12 Механические передачи

- •12.1 Характеристики механических передач

- •12.2 Фрикционные механизмы

- •12.2.1 Общие сведения

- •12.2.2 Кинематика фрикционных механизмов

- •12.2.3 Расчет фрикционных передач

- •12.3 Ременные передачи

- •12.3.1 Кинематика, геометрия и силы в ременных передачах

- •12.3.2 Порядок расчета

- •12.4 Зубчатые механизмы. Прямозубые цилиндрические передачи

- •12.4.1 Параметры цилиндрических прямозубых колес

- •12.4.2 Конструкции и материалы зубчатых колес

- •12.4.3 Виды повреждений зубьев

- •12.5 Особенности цилиндрических косозубых передач

- •12.5.2 Расчет косозубой цилиндрической передачи на прочность

- •12.6 Конические зубчатые передачи

- •12.6.1 Силы, действующие в зацеплении конической передачи

- •12.6.2 Расчет конической передачи на прочность

- •12.7 Передачи с круговинтовым зацеплением Новикова

- •12.8 Планетарные и волновые зубчатые передачи

- •12.8.1 Планетарные механизмы

- •12.8.2 Волновые зубчатые передачи

- •12.9 Червячные передачи

- •12.10 Механизмы винт-гайка

- •12.11 Цепные передачи

- •12.11.1 Конструкции приводных цепей

- •12.11.2 Расчеты цепных передач

- •12.12 Рычажные передачи

- •13 Валы и оси

- •13.1 Конструкции валов и осей

- •13.2 Расчеты валов и осей

- •14 Опоры осей и валов

- •14.1 Требования, предъявляемые к опорам

- •14.2 Подшипники скольжения

- •14.3 Подшипники качения

- •15 Муфты

- •15.1 Назначение и классификация муфт

- •15.2 Постоянные муфты

- •15.3 Управляемые муфты

- •15.4 Самоуправляемые муфты

- •16 Корпуса

- •17 Упругие элементы

- •18 Соединения деталей

- •19 Динамика механизмов

1.3 Классификация механизмов

Механизмы, входящие в состав любой машины или прибора, весьма разнообразны. По функциональному назначению они делятся на следующие виды: механизмы двигателей и преобразователей; передаточные механизмы; исполнительные механизмы; механизмы настройки, подачи, транспортирования; механизмы управления, контроля и регулирования.

Механизмы решают задачи преобразования одних видов движений в другие, например вращательного в поступательное, и задачи изменения скорости при сохранении вида движения, например уменьшение числа оборотов двигателя до числа оборотов основного ведомого (рабочего) звена. В последнем случае одним из основных параметров механизма является передаточное отношение i, которое определяется как отношение угловых скоростей ведущего и ведомого звеньев механизма. Если механизм служит для понижения угловой скорости, его называют редуктором, если для повышения, — мультипликатором.

Механизмы, служащие для передачи вращательного движения с преобразованием скорости (фрикционные, зубчатые), называют передачами.

В зависимости от конструктивных особенностей и способа передачи движения между подвижными звеньями механизмы делят на шарнирно-рычажные, фрикционные, зубчатые, кулачковые, винтовые, с гибкими звеньями. Рассмотрим подробнее механизмы названных видов, учитывая их кинематические свойства и конструктивные особенности.

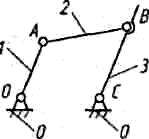

В шарнирно-рычажных механизмах жесткие звенья типа стержней, рычагов соединяются вращательными и поступательными кинематическими парами. Шарнирно-рычажные механизмы применяются для преобразования вращательного или поступательного движения в любое движение с требуемыми параметрами. Наибольшее распространение получили плоские четырехзвенные механизмы с тремя подвижными и одним неподвижным звеньями. «Родоначальником» этой группы является шарнирный четырехзвенник (рис. 1.6), служащий для преобразования равномерного вращения ведущего звена 1 в неравномерное вращение звена 3. Звенья 1 и 3 называются кривошипами, если они поворачиваются на угол более 2π, и коромыслами, если совершают качательное движение. Звено 2, совершающее плоское движение, называют шатуном. В зависимости от соотношения длин звеньев механизма рабочее звено 3 может быть кривошипом или коромыслом.

Рис. 1.6

Фрикционные механизмы используются в приводах систем, устройствах транспортирования различных носителей информации. Передача движения в них осуществляется за счет сил трения между звеньями.

Фрикционные механизмы разнообразны по конструкции. Различают фрикционные передачи с постоянным (рис. 1.7, а, б) и переменным передаточным отношением (вариаторы) (рис. 1.7, в), твердыми (жесткими) звеньями и гибкой связью (рис. 1.7, г).

Рис. 1.7

По относительному расположению осей звеньев различают передачи с параллельными (рис. 1.7, а) и пересекающимися (рис. 1.7, б) осями. Фрикционные передачи служат для преобразования вращательного движения ведущего звена во вращательное с другой скоростью (рис. 1.7, а - в), прямолинейное (рис. 1.7, д) или винтовое движение ведомого звена (рис. 1.7, е).

Кроме бесступенчатого изменения скорости ведомого звена к достоинствам фрикционных механизмов относятся простота конструкции, автоматическое предохранение от поломок при перегрузках, плавность передачи движения. К недостаткам рассматриваемых механизмов следует отнести непостоянство передаточного отношения из-за проскальзывания, наличие усилия, сжимающего катки, и усиленный в связи с этим износ звеньев.

Зубчатые механизмы получили наибольшее распространение благодаря ряду достоинств — компактности, высокому КПД, надежности работы, простоте ухода, возможности применения в широком диапазоне скоростей и передаточных отношений, сохранению с большой точностью заданного передаточного отношения. Передача движения в них осуществляется зацеплением зубьев подвижных звеньев — зубчатых колес. Недостатки зубчатых механизмов — сложность и высокая точность изготовления и сборки звеньев, шум при больших окружных скоростях колес.

Зубчатые передачи служат для изменения скорости вращательного движения (рис. 1.8, а—д), преобразования возвратно-вращательного движения в возвратно-поступательное, и наоборот (рис. 1.8, е).

Простейший одноступенчатый зубчатый механизм состоит из стойки и двух подвижных звеньев — зубчатых колес. Колеса образуют со стойкой вращательные пары 5-го класса, а друг с другом — высшую кинематическую пару 4-го класса, называемую зубчатым зацеплением.

По характеру относительного расположения осей вращения зубчатых колес различают передачи с параллельными (рис. 1.8, а), пересекающимися (рис. 1.8, б) и перекрещивающимися в пространстве осями (рис. 1.8, в).

По виду зацепления или характеру расположения зубьев на теле зубчатых колес различают передачи с внешним (рис. 1.8, а) и внутренним (рис. 1.8, д) зацеплением. При внешнем зацеплении колеса с параллельными осями вращаются в разные стороны, при внутреннем — в одну.

Зубчатые передачи могут быть с постоянным и переменным передаточным отношением. Применяют их для понижения и повышения угловой скорости. В зависимости от назначения передачи и специфических требований (износостойкость, бесшумность) зубья колес могут быть прямыми, косыми, шевронными и криволинейными. Зубчатые механизмы можно классифицировать еще по числу подвижных звеньев, профилю боковых поверхностей зубьев и другим признакам. По профилю зуба различают эвольвентные, циклоидные, часовые, цевочные передачи, передачи Новикова и др. Наиболее широкое применение получили эвольвентные передачи благодаря простоте технологии изготовления, большой кинематической точности, малой чувствительности к изменению межосевого расстояния.

В особую группу зубчатых передач можно выделить эпициклические передачи, основным признаком которых является наличие колес с подвижными геометрическими осями (рис. 1.8, г). Колеса 1, 3, имеющие неподвижные геометрические оси, называют центральными, колесо 2 с подвижной геометрической осью — сателлитом; звено Н, вращающее оси сателлитов, — водилом. Эпициклические передачи, имеющие одну степень подвижности, называются планетарными, а две — дифференциальными. Рассматриваемые передачи позволяют «снимать» с одного вала движения с различными скоростями, что широко используется в шкальных механизмах. Эпициклические передачи при малых габаритах позволяют получать большие передаточные отношения.

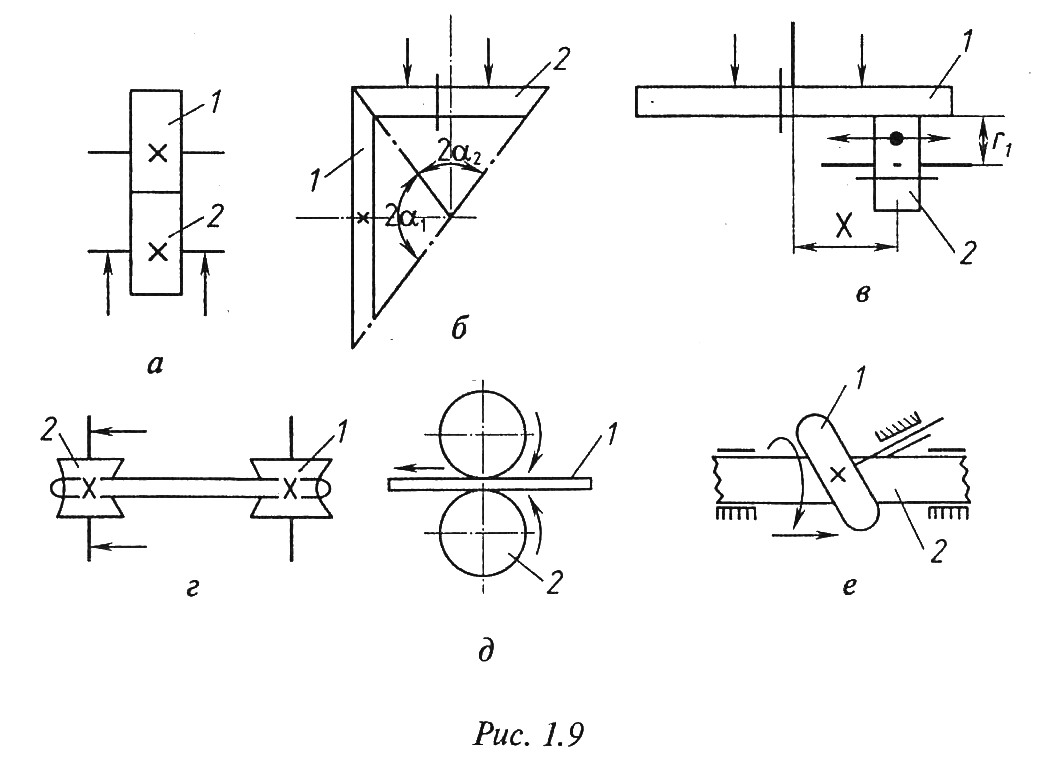

Кулачковые механизмы широко применяются в устройствах управления, прерывистого движения. Простейший кулачковый механизм (рис. 1.9, а) состоит из кулачка 1, толкателя 2, стойки и образует в точке А высшую кинематическую пару 4-го класса. Ведущее звено 1 называется кулачком или эксцентриком. Форма профиля кулачка определяется законом движения толкателя и может быть самой разнообразной, как и закон движения ведомого звена. Кулачковые механизмы позволяют получать любой закон движения ведомого звена, отличаются простотой, компактностью, малыми габаритами.

Рис. 1.8

К недостаткам кулачковых механизмов следует отнести большие удельные давления в высшей паре и, следовательно, недолговечность механизма, а

также необходимость в силовом замыкании звеньев. Возможно геометрическое замыкание с помощью пазов в кулачке, который направляет движение ведомого звена.

Величина перемещений и закон движения рабочего звена механизма определяются профилем кулачка.

По

виду преобразуемых движений кулачковые

механизмы можно разделить на следующие

группы: механизмы, в которых вращательное

движение кулачка 1

преобразуется

в возвратно-поступательное или

качательное движение толкателя 2

(рис. 1.9, а

и б

соответственно);

механизмы, в которых возвратно-поступательное

движение кулачка 1

преобразуется

в возвратно-поступательное или качательное

движение толкателя 2

(рис. 1.9, виг

соответственно); пространственные,

или коноидные, кулачковые механизмы,

решающие функции двух переменных,

например

![]() (рис. 1.9, д).

Эти механизмы имеют две степени

свободы. Применяются они в передающих

устройствах.

(рис. 1.9, д).

Эти механизмы имеют две степени

свободы. Применяются они в передающих

устройствах.

Толкатели кулачковых механизмов в зависимости от вида кинематического элемента толкателя подразделяются на точечные (рис. 1.9, д), плоские и тарельчатые (рис. 1.9, а), с профилем, очерченным по радиусу или сфере, роликовые и шариковые (рис. 1.9, в и г соответственно).

Винтовые механизмы состоят из винта и гайки и предназначены для преобразования вращательного движения в прямолинейное, и наоборот. Они обеспечивают высокую точность поступательных перемещений, большой выигрыш в силе. Недостатки — большие потери на трение в паре винт — гайка, низкий КПД. Применяются винтовые механизмы в измерительных приборах, механизмах точных перемещений, регулирования и настройки, в подъемно-транспортных устройствах.

Рис. 1.9

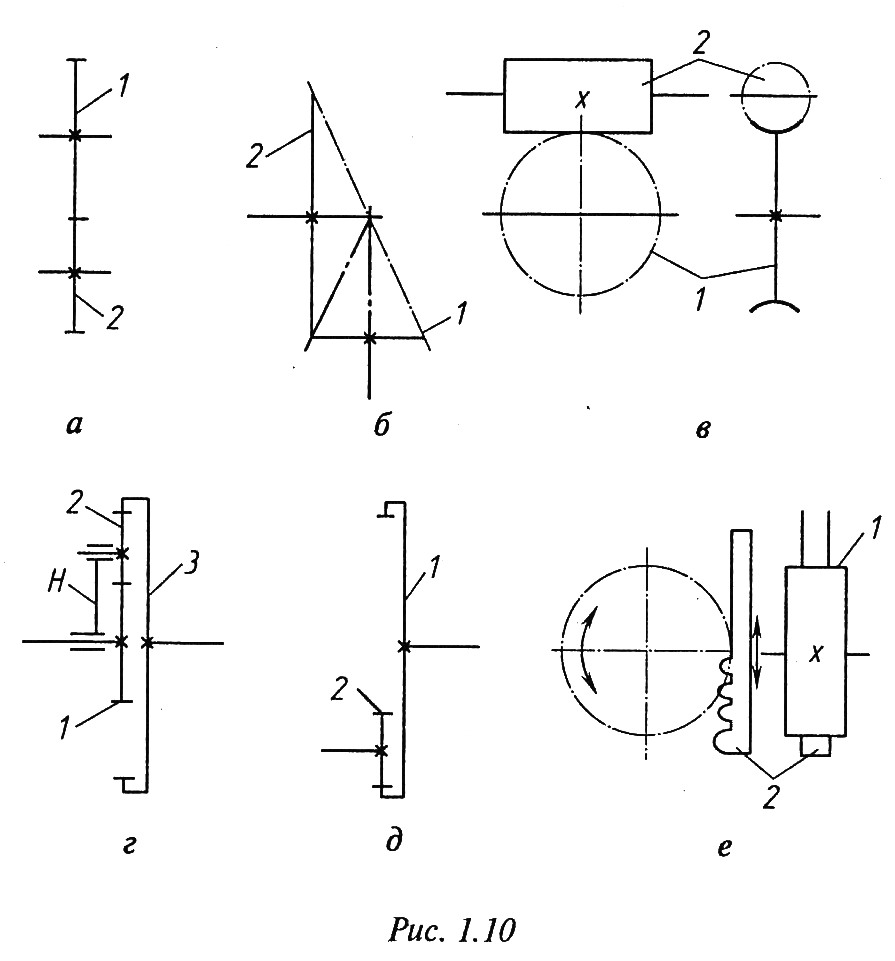

При вращении винта 1 (рис. 1.10) гайка 2 поступательно перемещается в направляющих стойки 3. Возможно использование схемы, в которой ведущим звеном является зафиксированная в осевом направлении вращающаяся гайка, а ведомым — винт, движущийся поступательно в направляющих стойки.

Имеются конструкции кинематической пары винт — гайка с трением скольжения и трением качения.

Рис. 1.10

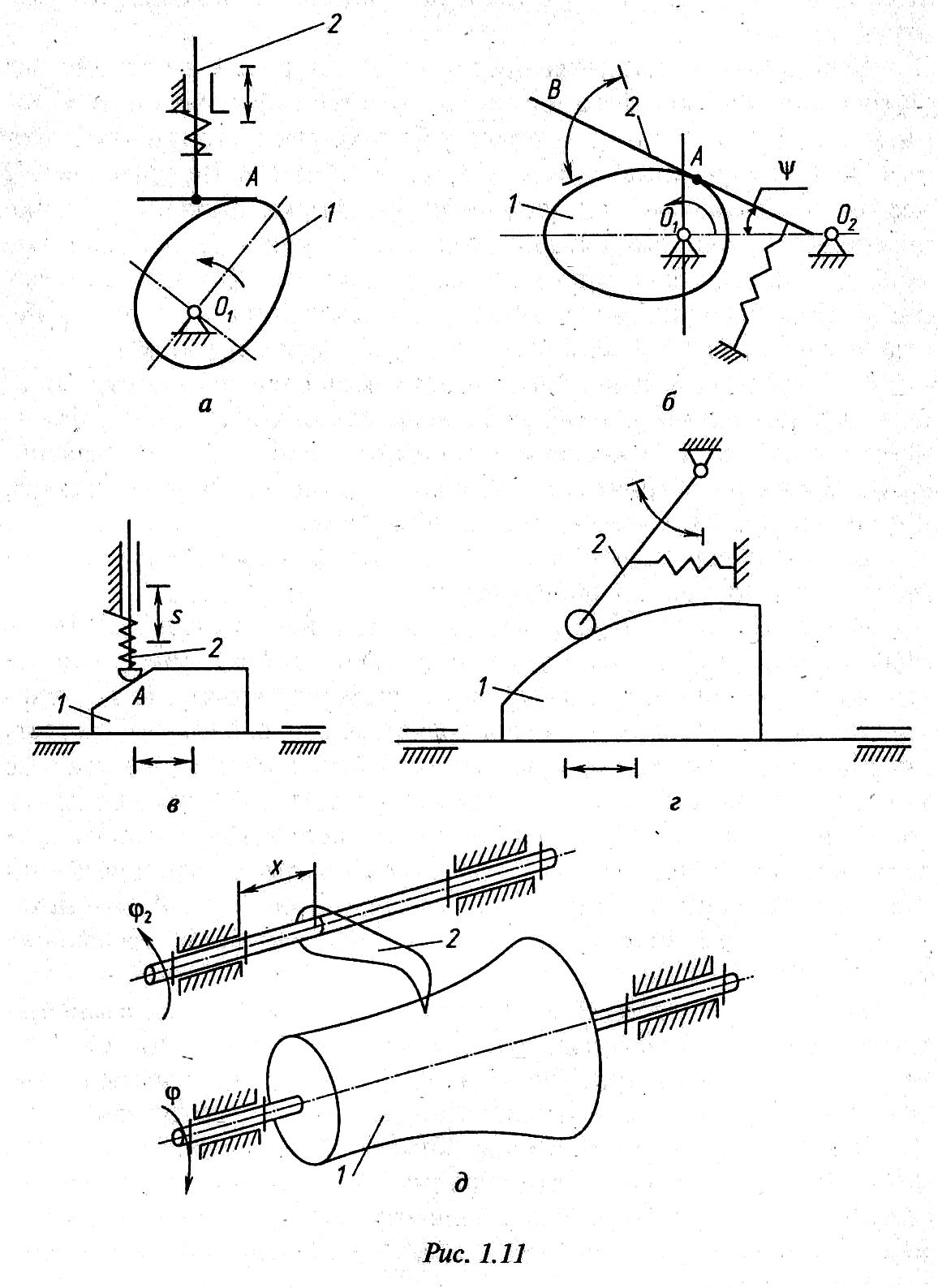

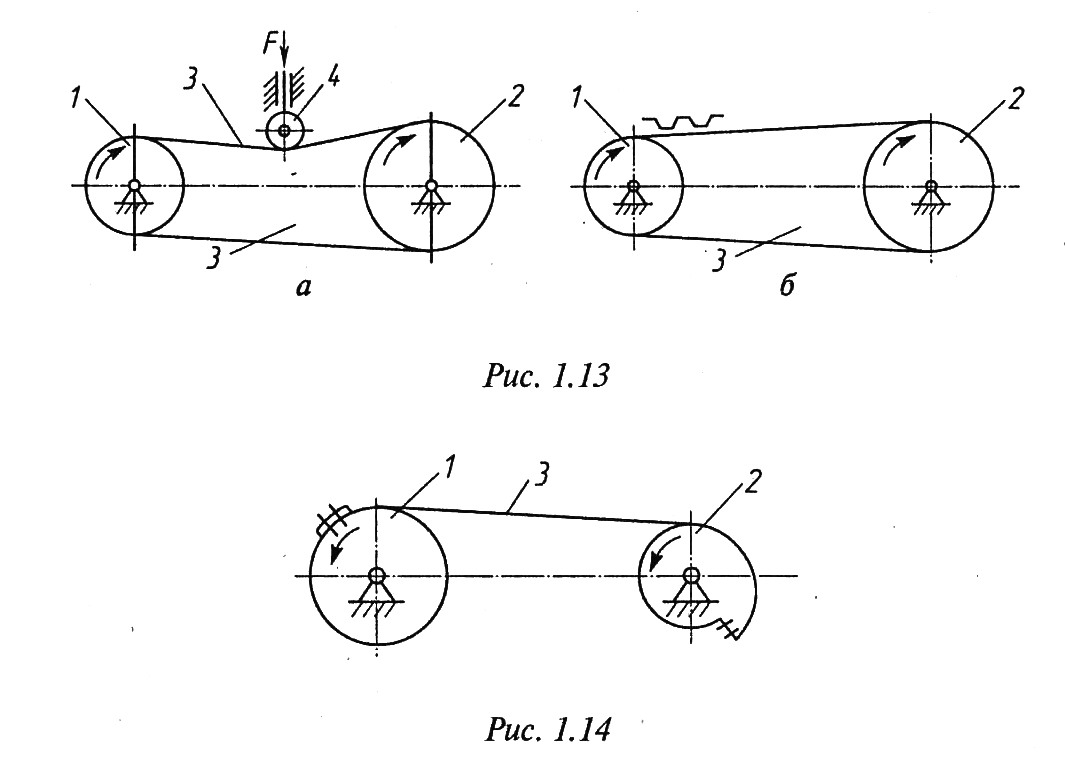

Механизмы с гибкими звеньями применяют для передачи вращательного движения между валами при больших межосевых расстояниях и для преобразования вращательного движения в поступательное, и наоборот. Ведущее и ведомое жесткие звенья таких механизмов непосредственно не контактируют друг с другом, а передача движения осуществляется посредством гибкого звена, которое может быть как замкнутым, так и разомкнутым.

По характеру соединения гибкого звена с ведущим и ведомым звеньями рассматриваемые механизмы подразделяют на передачи трением, передачи зацепления и передачи с жестким креплением гибкого звена к другим звеньям.

В передачах трением в качестве гибкого звена используют плоские и клиновидные ремни, пассики, круглые шнуры и ремни, нити (рис. 1.11, а). Передача состоит из ведущего 1 и ведомого 2 шкивов, а также замкнутого звена 3, надетого на шкивы с натяжением. Таким передачам присущи все достоинства и недостатки фрикционных механизмов непосредственного касания. Необходимым условием нормальной работы передачи трением является натяжение гибкого звена, что достигается обычно с помощью натяжного ролика 4.

В передачах зацепления гибким звеном служит зубчатый ремень, перфорированная лента, цепь (рис. 1.11, б). Преимущества этих передач перед передачами трением соответствуют преимуществам зубчатых передач по отношению к фрикционным.

Рис. 1.11