- •Оглавление

- •10.1 Общие сведения…………………………………………………………....69

- •12.4.6 Проверочный и проектировочный расчет прямозубой

- •Введение

- •1 Машины и механизмы, их структура и классификация

- •1.1 Звенья и кинематические пары механизмов

- •1.2 Кинематические цепи. Степень подвижности механизмов

- •1.3 Классификация механизмов

- •2 Основы расчетов деталей механизмов и машин на прочность

- •2.1 Деформации и напряжения. Метод сечений

- •2.2 Простейшие типы деформации стержней

- •2.3 Допущения, принимаемые при расчетах на прочность

- •3 Растяжение-сжатие стержней. Свойства материалов

- •3.1 Определение деформаций и напряжений при растяжении – сжатии

- •3.3 Твердость материалов

- •4 Сдвиг и кручение

- •4.1. Напряжения и деформации при сдвиге

- •4.2 Статические моменты сечения. Центр масс сечения

- •4.3 Моменты инерции сечений

- •4.4 Понятие о крутящем моменте

- •5 Изгиб прямолинейного стержня

- •5.1 Понятия о деформации изгиба

- •5.2 Определение нормальных напряжений при изгибе

- •5.3 Определение деформаций при изгибе

- •6 Сложные сопротивления. Местные напряжения

- •6. 1 Понятие о теориях прочности

- •6.2 Изгиб с кручением стержней круглого поперечного сечения

- •6.3 Концентрация напряжений

- •6.4 Контактные напряжения

- •7 Устойчивость сжатых стержней

- •7.1 Устойчивость равновесия сжатого стержня

- •7.2 Определение критической силы. Задача Эйлера

- •8 Прочность при циклически изменяющихся напряжениях

- •8.1 Понятие об усталости материалов

- •8.4 Факторы, влияющие на предел выносливости

- •9 Основы триботехники

- •9.1 Общие сведения

- •9.2 Трение и изнашивание

- •10 Основные принципы и правила конструирования

- •10.1 Общие сведения

- •10.2 Стандартизация и унификация

- •10.3 Прочность и жесткость

- •10.4 Точность взаимного положения деталей

- •10.5 Другие методы и принципы конструирования

- •11 Конструкционные и смазочные материалы

- •11.1 Требования к конструкционным материалам

- •11.2 Черные металлы

- •11.2.1 Чугуны

- •1.2.2 Стали

- •11. 3.1 Медь и ее сплавы

- •11. 3.2 Алюминий и его сплавы

- •11.3.3 Сплавы титана и магния, баббиты

- •11.4 Пластмассы

- •11. 5 Смазочные материалы

- •12 Механические передачи

- •12.1 Характеристики механических передач

- •12.2 Фрикционные механизмы

- •12.2.1 Общие сведения

- •12.2.2 Кинематика фрикционных механизмов

- •12.2.3 Расчет фрикционных передач

- •12.3 Ременные передачи

- •12.3.1 Кинематика, геометрия и силы в ременных передачах

- •12.3.2 Порядок расчета

- •12.4 Зубчатые механизмы. Прямозубые цилиндрические передачи

- •12.4.1 Параметры цилиндрических прямозубых колес

- •12.4.2 Конструкции и материалы зубчатых колес

- •12.4.3 Виды повреждений зубьев

- •12.5 Особенности цилиндрических косозубых передач

- •12.5.2 Расчет косозубой цилиндрической передачи на прочность

- •12.6 Конические зубчатые передачи

- •12.6.1 Силы, действующие в зацеплении конической передачи

- •12.6.2 Расчет конической передачи на прочность

- •12.7 Передачи с круговинтовым зацеплением Новикова

- •12.8 Планетарные и волновые зубчатые передачи

- •12.8.1 Планетарные механизмы

- •12.8.2 Волновые зубчатые передачи

- •12.9 Червячные передачи

- •12.10 Механизмы винт-гайка

- •12.11 Цепные передачи

- •12.11.1 Конструкции приводных цепей

- •12.11.2 Расчеты цепных передач

- •12.12 Рычажные передачи

- •13 Валы и оси

- •13.1 Конструкции валов и осей

- •13.2 Расчеты валов и осей

- •14 Опоры осей и валов

- •14.1 Требования, предъявляемые к опорам

- •14.2 Подшипники скольжения

- •14.3 Подшипники качения

- •15 Муфты

- •15.1 Назначение и классификация муфт

- •15.2 Постоянные муфты

- •15.3 Управляемые муфты

- •15.4 Самоуправляемые муфты

- •16 Корпуса

- •17 Упругие элементы

- •18 Соединения деталей

- •19 Динамика механизмов

12.8.2 Волновые зубчатые передачи

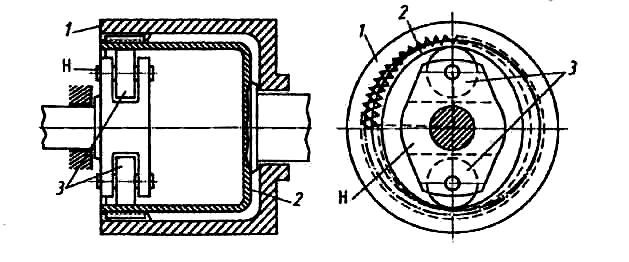

Волновая передача (рис. 12.27) состоит из жесткого зубчатого колеса 1, гибкого зубчатого колеса 2 и генератора волн Н, состоящего из водила с двумя свободно вращающимися роликами 3. Гибкое колесо представляет собой тонкостенный цилиндр с зубьями. Внешний диаметр генератора больше внутреннего диаметра гибкого колеса. При сборке гибкое колесо под действием генератора волн принимает в торцовом сечении криволинейную форму. В растянутой части гибкого колеса происходит зацепление зубьев гибкого и жесткого колес. При вращении генератора гибкое колесо

Рис. 12.27

деформируется

в виде бегущих

по окружности. Колеса имеют разное число

зубьев. Поэтому при их последовательном

зацеплении происходит относительное

вращение

колес. За полный оборот генератора

подвижное колесо поворачивается

относительно неподвижного на угол,

соответствующий разности

чисел зубьев ![]() .

.

Генераторы волн бывают с разным числом роликов, кулачковые, электромагнитные; они могут располагаться внутри гибкого колеса и снаружи.

Высокая

податливость гибкого колеса возможна

при малой толщине

его стенки. Поэтому используются

мелкомодульные зубья c

m

=0,2...0,8

мм. Число зубьев ![]() для

гибкого колеса принимают равным

100...600. При z2

< 100 необходимо увеличить модуль

зацепления, наблюдается

рост радиальной деформации и напряжений

изгиба. При

z2

>600

модуль зацепления уменьшается, что

ведет к проскальзыванию

зубьев под нагрузкой. В силовых передачах

гибкие колеса изготавливают

из качественных среднеуглеродистых

сталей (40Х, 30ХГС,

ШХ15) с последующей термообработкой, а

в кинематических передачах

— из пластмасс.

для

гибкого колеса принимают равным

100...600. При z2

< 100 необходимо увеличить модуль

зацепления, наблюдается

рост радиальной деформации и напряжений

изгиба. При

z2

>600

модуль зацепления уменьшается, что

ведет к проскальзыванию

зубьев под нагрузкой. В силовых передачах

гибкие колеса изготавливают

из качественных среднеуглеродистых

сталей (40Х, 30ХГС,

ШХ15) с последующей термообработкой, а

в кинематических передачах

— из пластмасс.

В зацеплении одновременно участвует до 40 % общего числа зубьев, благодаря чему достигается значительная разгрузка мелкомодульных зубьев.

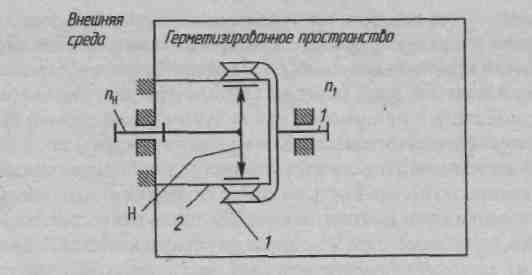

Волновые зубчатые механизмы имеют ряд достоинств: большие передаточные отношения (50...250 в одноступенчатой передаче) при малых габаритах и массе; высокие точность и плавность вследствие уменьшения общей ошибки при большом числе зацепляющихся зубьев; минимальный мертвый ход; высокий КПД (0,7...0,9), благодаря малым скоростям скольжения в зацеплении; возможность передачи вращательного движения в герметически закрытое пространство или через непроницаемую перегородку (рис. 12.28). Двухступенчатая схема волновой передачи позволяет получать передаточные отношения до нескольких тысяч.

По сравнению с планетарными передачами волновые имеют большие КПД, точность и меньший мертвый ход. К недостаткам волновых передач относятся сложность изготовления и невозможность получения малых передаточных отношений (меньше 50).

Рис. 12.28

Применяются волновые передачи в кинематических и силовых приводах с большим передаточным отношением, в отсчетных устройствах повышенной точности, как привод для передачи движения в герметизированное пространство.

12.9 Червячные передачи

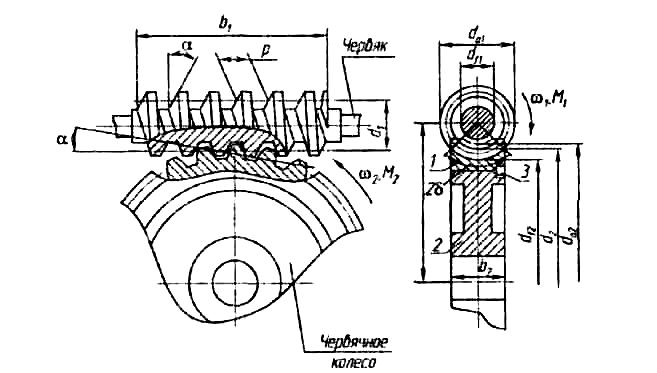

Червячные передачи применяют, когда оси ведущего и ведомого валов перекрещиваются под углом 90°. Ведущим звеном является червяк, имеющий форму винта с соответствующим количеством ниток (заходов) резьбы, ведомым — сопряженное с червяком червячное колесо, зубья которого имеют дугообразную форму (рис. 12.29).

Рис. 12.29

Достоинством червячных передач по сравнению с зубчатыми является возможность получить большие передаточные отношения (числа) в одной ступени (до 80 в силовых передачах и до нескольких сотен в кинематических). Червячным редукторам присущи бесшумность в работе, высокая плавность зацепления, компактность, свойство самоторможения, заключающееся в невозможности передачи вращения от колеса к червяку, что позволяет исключать из привода тормозные устройства, а также надежность и простота эксплуатации.

Недостатки червячных передач — большое относительное скольжение сопряженных поверхностей в зацеплении, большие потери на трение, малый КПД, значительный нагрев зацепляющихся элементов в силовых передачах, что требует специальных мер для дополнительного охлаждения, высокие сложность и точность изготовления и сборки.

Существуют червячные передачи с цилиндрическим и глобоидным червяком. В цилиндрической передаче начальной поверхностью червяка является цилиндр, в глобоидной — поверхность, образованная вращением дуги окружности. В глобоидных передачах не только колесо, но и червяк имеет форму глобоида; за счет большего числа зубьев, одновременно находящихся в зацеплении, нагрузочная способность их на 35...50 % больше, чем цилиндрических, но технология изготовления значительно сложнее. Эти передачи сложны в монтаже, чувствительны к осевым смещениям червяка; в приборостроении их не применяют.

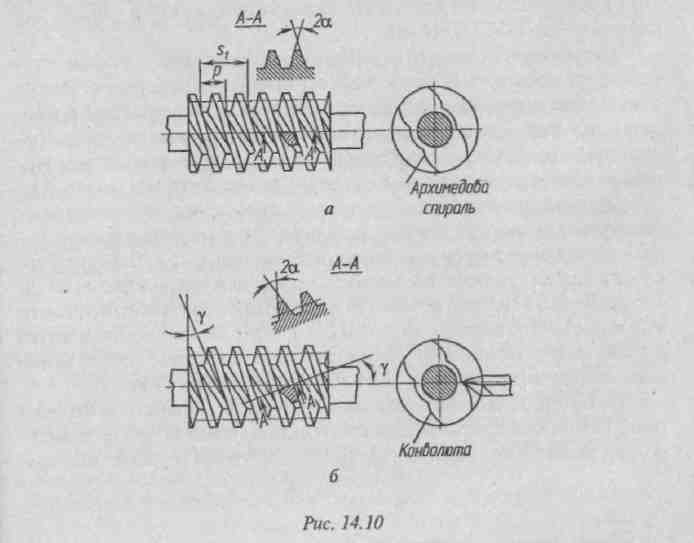

В зависимости от формы боковой поверхности витков червяка различают цилиндрические червяки с архимедовой, конволютной и эвольвентной поверхностью. Соответствующие названия червяки и передачи получили по виду кривых, образующихся в сечении витков червяка плоскостью, перпендикулярной к его оси (спираль Архимеда, удлиненная эвольвента (конволюта), классическая эвольвента окружности). В соответствии с ГОСТ 18298-73 в документации их условно обозначают ZА , ZN и ZI. Обычно применяются передачи с архимедовым и конволютным червяком. Архимедовы червяки (рис. 12.30, а) в осевом сечении имеют трапецеидальный профиль с углом профиля = 20°. Теоретический торцовый профиль витков является архимедовой спиралью. Конволютпые червяки имеют прямолинейный профиль витка в плоскости, нормальной к винтовой линии (рис. 12.30, б). Теоретический торцовый профиль витков является удлиненной или укороченной эвольвентой. Конволютные червяки применяют обычно в многозаходньгх передачах.

В зависимости от направления резьбы червяка различают правозаходные и левозаходные передачи, причем передачи с правозаходными червяками имеют преимущественное распространение.

В

зависимости от количества параллельных

витков ![]() резьбы

червяка различают одно-, двух- и

четырехзаходные передачи.

Передачи с

резьбы

червяка различают одно-, двух- и

четырехзаходные передачи.

Передачи с ![]() =

3

используют только как специальные.

=

3

используют только как специальные.

Исходными величинами для геометрического расчета элементов червяка и червячного колеса являются: модуль зацепления т, передаточное отношение (число) i (и), число витков (заходов) червяка и коэффициент q диаметра червяка.

Рис. 12.30

В осевом сечении витки червяка имеют форму зубчатой рейки со стандартным модулем m. Для нормальной работы необходимо, чтобы осевой шаг р = πт червяка и окружной шаг червячного колеса были равны.

Величины параметров т и q назначаются в зависимости от заданных при проектировании условий. Приведем рекомендуемый стандартом ряд модулей для червячных передач (в миллиметрах): 0,20; 0,25; 0,315; 0,40; 0,50; 0,63; 0,80; 1,0; 1,25; 1,60; 2,0; 2,25; 2,5; 2,75; 3,0; 3,5; 4,0; 5,0.

Коэффициент q характеризует число модулей, содержащихся в делительном диаметре d1 червяка (q = dl /m). Рекомендуется следующий ряд значений коэффициента q диаметра червяка: 6,3; 8,0; 10; 12,5; 16; 20;25. В случае недостаточной жесткости червяка, что характерно для мелкомодульных передач, увеличивают q; для получения высокого КПД стремятся принимать наименьшие значения q. Рекомендуют принимать: q =25 при т 0,8 мм; q — 20; 25 при т =1,0; q = 12,5; 16; 20 при m =1,25 мм. Для приборных передач принимают q = 16...25, для силовых - по ГОСТ 2144-93.

Передаточное отношение назначают по заданным условиям, учитывая, что посредством одноступенчатой червячной передачи можно получить передаточное число и в кинематических передачах до 300 и более, в силовых — до 80. Передаточное отношение может быть как целым, так и дробным. За один оборот червяка с числом заходов Z\ червячное колесо повернется на то же число зубьев, поэтому i=u=z2/z1.

При

малых значениях передаточного отношения

применяют многозаходные

червяки, а при больших передаточных

отношениях в целях снижения размеров

передачи принимают z1

=

1; 2. Отметим, что с

увеличением z1

снижается

точность передачи и увеличивается КПД.

Геометрические

размеры червяка следующие: делительный

диаметр d1

=mq;

диаметр

вершин витков dal

= d1

+2m

высота

головки витка ha1

=m

, высота

ножки витка hf1

=

1,2m;

высота витка h1

=2,2m;

длина нарезанной

части червяка ![]() (11+0,06z2)

m

(cm.

рис.

12.29).

(11+0,06z2)

m

(cm.

рис.

12.29).

Рассмотрим соотношение геометрических параметров червяка. Угол γ подъема линии витка резьбы червяка определяется из выражения

tg

![]() =

=![]() )=

)=

![]() /

/![]() ,

,

где

![]() p

— ход

резьбы червяка; р

—

осевой шаг червяка. От угла

γ

зависит

КПД передачи; обычно γ

=

2 ... 26°. КПД при ведущем червяке определяют

по формуле

p

— ход

резьбы червяка; р

—

осевой шаг червяка. От угла

γ

зависит

КПД передачи; обычно γ

=

2 ... 26°. КПД при ведущем червяке определяют

по формуле

![]() = (0,95...0,97)tg

γ

/(tg(γ

+

)),

= (0,95...0,97)tg

γ

/(tg(γ

+

)),

где ρ = arctg f— приведенный угол трения, соответствующий коэффициенту f трения скольжения. При предварительных расчетах считают, что f = 0,05...0,1, а ρ = 3...5°. Тогда при однозаходном червяке среднее значение КПД можно принимать равным 0,7...0,75, при двухзаходном — 0,75...0,8, при четырехзаходном — 0,83...0,92. У самотормозящей червячной передачи угол подъема витка червяка должен быть меньше угла трения, при этом КПД меньше 0,5. δ

Червячное

колесо имеет вогнутую форму и охватывает

червяк, как

гайка винт, по дуге с углом охвата 2δ

= 60...110° (см. рис. 12.29). При этом

получается линейный контакт между

зубьями колеса и витками червяка.

Минимальное число зубьев червячного

колеса определяется

из условия отсутствия подрезания. В

силовых передачах рекомендуется

принимать ![]() =28,

в кинематических передачах

=

18-20. В однозаходньгх передачах колеса

могут иметь число

зубьев в пределах z2

=28-500.

=28,

в кинематических передачах

=

18-20. В однозаходньгх передачах колеса

могут иметь число

зубьев в пределах z2

=28-500.

Размеры червячного колеса следующие: диаметр делительной окружности в средней по ширине венца плоскости d2 =mz2 , диаметр вершин зубьев da2 = d2+2m; высота головки зуба ha2 =m , высота ножки зуба hf2 = 1,2m; высота зуба h2 =2,2m. Межосевое расстояние червячной передачи а =0,5(z2 +q)m.

Червяки выполняются конструктивно как одно целое с валом (вал — червяк).

Изготавливают червяки из конструкционных углеродистых или легированных сталей 40,45,50,40Х, термически обработанных до высокой твердости.

Желание понизить тепловыделение заставляет применять для зубьев колес материалы, отличающиеся низкими значениями коэффициента трения скольжения: бронзы БрОФЮ-1, БрАЖ9-4, текстолит, термопласты. Червячные колеса диаметром свыше 50 мм часто делают сборными (см. рис. 12.29). Стальная ступица 2 и бронзовый обод 1 соединяются винтами 3 или штифтами, запрессовкой. Нарезание зубьев таких колес производят после сборки. Крепление червячных колес на валиках производят с помощью штифтов, шпонок.