- •Оглавление

- •10.1 Общие сведения…………………………………………………………....69

- •12.4.6 Проверочный и проектировочный расчет прямозубой

- •Введение

- •1 Машины и механизмы, их структура и классификация

- •1.1 Звенья и кинематические пары механизмов

- •1.2 Кинематические цепи. Степень подвижности механизмов

- •1.3 Классификация механизмов

- •2 Основы расчетов деталей механизмов и машин на прочность

- •2.1 Деформации и напряжения. Метод сечений

- •2.2 Простейшие типы деформации стержней

- •2.3 Допущения, принимаемые при расчетах на прочность

- •3 Растяжение-сжатие стержней. Свойства материалов

- •3.1 Определение деформаций и напряжений при растяжении – сжатии

- •3.3 Твердость материалов

- •4 Сдвиг и кручение

- •4.1. Напряжения и деформации при сдвиге

- •4.2 Статические моменты сечения. Центр масс сечения

- •4.3 Моменты инерции сечений

- •4.4 Понятие о крутящем моменте

- •5 Изгиб прямолинейного стержня

- •5.1 Понятия о деформации изгиба

- •5.2 Определение нормальных напряжений при изгибе

- •5.3 Определение деформаций при изгибе

- •6 Сложные сопротивления. Местные напряжения

- •6. 1 Понятие о теориях прочности

- •6.2 Изгиб с кручением стержней круглого поперечного сечения

- •6.3 Концентрация напряжений

- •6.4 Контактные напряжения

- •7 Устойчивость сжатых стержней

- •7.1 Устойчивость равновесия сжатого стержня

- •7.2 Определение критической силы. Задача Эйлера

- •8 Прочность при циклически изменяющихся напряжениях

- •8.1 Понятие об усталости материалов

- •8.4 Факторы, влияющие на предел выносливости

- •9 Основы триботехники

- •9.1 Общие сведения

- •9.2 Трение и изнашивание

- •10 Основные принципы и правила конструирования

- •10.1 Общие сведения

- •10.2 Стандартизация и унификация

- •10.3 Прочность и жесткость

- •10.4 Точность взаимного положения деталей

- •10.5 Другие методы и принципы конструирования

- •11 Конструкционные и смазочные материалы

- •11.1 Требования к конструкционным материалам

- •11.2 Черные металлы

- •11.2.1 Чугуны

- •1.2.2 Стали

- •11. 3.1 Медь и ее сплавы

- •11. 3.2 Алюминий и его сплавы

- •11.3.3 Сплавы титана и магния, баббиты

- •11.4 Пластмассы

- •11. 5 Смазочные материалы

- •12 Механические передачи

- •12.1 Характеристики механических передач

- •12.2 Фрикционные механизмы

- •12.2.1 Общие сведения

- •12.2.2 Кинематика фрикционных механизмов

- •12.2.3 Расчет фрикционных передач

- •12.3 Ременные передачи

- •12.3.1 Кинематика, геометрия и силы в ременных передачах

- •12.3.2 Порядок расчета

- •12.4 Зубчатые механизмы. Прямозубые цилиндрические передачи

- •12.4.1 Параметры цилиндрических прямозубых колес

- •12.4.2 Конструкции и материалы зубчатых колес

- •12.4.3 Виды повреждений зубьев

- •12.5 Особенности цилиндрических косозубых передач

- •12.5.2 Расчет косозубой цилиндрической передачи на прочность

- •12.6 Конические зубчатые передачи

- •12.6.1 Силы, действующие в зацеплении конической передачи

- •12.6.2 Расчет конической передачи на прочность

- •12.7 Передачи с круговинтовым зацеплением Новикова

- •12.8 Планетарные и волновые зубчатые передачи

- •12.8.1 Планетарные механизмы

- •12.8.2 Волновые зубчатые передачи

- •12.9 Червячные передачи

- •12.10 Механизмы винт-гайка

- •12.11 Цепные передачи

- •12.11.1 Конструкции приводных цепей

- •12.11.2 Расчеты цепных передач

- •12.12 Рычажные передачи

- •13 Валы и оси

- •13.1 Конструкции валов и осей

- •13.2 Расчеты валов и осей

- •14 Опоры осей и валов

- •14.1 Требования, предъявляемые к опорам

- •14.2 Подшипники скольжения

- •14.3 Подшипники качения

- •15 Муфты

- •15.1 Назначение и классификация муфт

- •15.2 Постоянные муфты

- •15.3 Управляемые муфты

- •15.4 Самоуправляемые муфты

- •16 Корпуса

- •17 Упругие элементы

- •18 Соединения деталей

- •19 Динамика механизмов

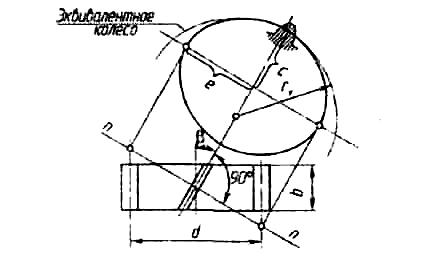

12.5.2 Расчет косозубой цилиндрической передачи на прочность

Прочность

зуба косозубого колеса определяется

его формой, размерами

в нормальном сечении и длиной зуба.

Чтобы унифицировать методику расчетов

на прочность прямых и косых зубьев,

введено понятие

эквивалентного колеса. При расчетах на

прочность косозубые колеса условно

заменяют эквивалентными по прочности

цилиндрическими

прямозубыми. Эквивалентным

прямозубым колесом называют

такое колесо, форма и размеры зубьев

которого приближенно совпадают

с формой и размерами зубьев косозубого

колеса в нормальном сечении.

При этом модуль mv

эквивалентного

колеса и нормальный модуль

тп

косозубого

колеса равны, как и длины зубьев этих

колес (b=![]() ,а

радиус делительной окружности

эквивалентного колеса равен

наибольшему радиусу кривизны эллипса,

полученного в сечении делительного

цилиндра косозубого колеса плоскостью

п-п

(рис.

12.17). Полуоси

полученного в сечении эллипса равны

c=d/2

и e=d/(2cos

),

где

d—диаметр

делительной окружности косозубого

колеса;

— угол наклона

зуба.

,а

радиус делительной окружности

эквивалентного колеса равен

наибольшему радиусу кривизны эллипса,

полученного в сечении делительного

цилиндра косозубого колеса плоскостью

п-п

(рис.

12.17). Полуоси

полученного в сечении эллипса равны

c=d/2

и e=d/(2cos

),

где

d—диаметр

делительной окружности косозубого

колеса;

— угол наклона

зуба.

Из

аналитической геометрии известно, что

наибольший радиус кривизны

эллипса равен ![]() /c=d/(2

/c=d/(2![]() .

Тогда диаметр делительного

цилиндра эквивалентного колеса

.

Тогда диаметр делительного

цилиндра эквивалентного колеса

dv =2rv =d/cos2 ,

а число зубьев эквивалентного колеса

![]()

где d , z — соответственно диаметр делительного цилиндра и число зубьев косозубого колеса.

Приведенный

радиус кривизны ![]() суммарная

длина контактных линий l=

суммарная

длина контактных линий l=![]() .

.

Вывод зависимостей для проведения прочностных расчетов цилиндрических косозубых колес аналогичен прямозубым. Наклонное расположение зубьев придает косозубым колесам и передачам ряд положительных свойств, в том числе повышенные прочность и плавность, что учитывают при расчетах. В связи с этим при определении изгибных напряжений вводят учитывающий наклон зуба коэффициент

![]() )

)![]()

где

![]() коэффициент

осевого перекрытия; b

— ширина

венца (рис. 12.17);

рх

=pt

/sin

—

осевой шаг.

коэффициент

осевого перекрытия; b

— ширина

венца (рис. 12.17);

рх

=pt

/sin

—

осевой шаг.

Тогда уравнение для проверочных расчетов косозубых колес на сопротивление усталости при изгибе примет вид

![]()

где

![]() —

коэффициент прочности зуба (выбирается

в зависимости от эквивалентного числа

зубьев zv

);

mn

— нормальный

модуль косозубого

колеса.

—

коэффициент прочности зуба (выбирается

в зависимости от эквивалентного числа

зубьев zv

);

mn

— нормальный

модуль косозубого

колеса.

Рис. 12.17

При расчете косозубых колес по контактным напряжениям наклон зуба учитывается коэффициентом формы сопряженных поверхностей и коэффициентом, учитывающем суммарную длину контактных линий,

ZH

![]()

=![]() .

.

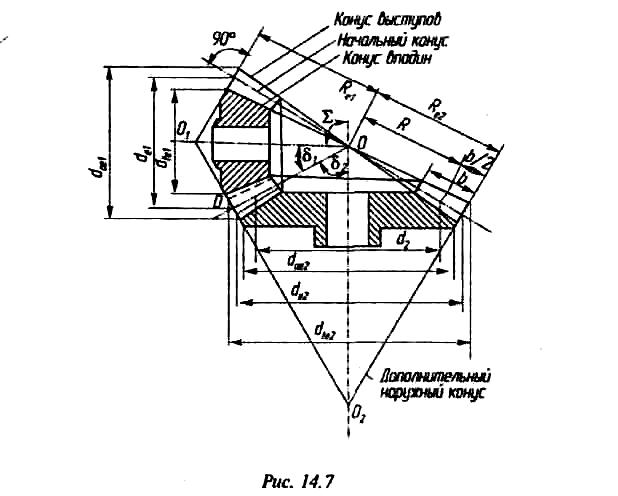

12.6 Конические зубчатые передачи

Для передачи вращательного движения между валами, оси которых пересекаются под некоторым углом Σ, применяют конические зубчатые колеса (рис. 12.18). Они бывают с прямым, косым или винтовым зубом. Преимущественно применяют прямозубые конические колеса и только тогда, когда нельзя использовать цилиндрические. Это объясняется большей сложностью изготовления и сборки конических передач. Одно из колес конических передач из-за пересечения осей валов располагается консольно, что создает дополнительные трудности при конструировании опор. Кроме того, валы и опоры нагружаются не только радиальными, но и осевыми силами. Применение более сложных опор приводит к снижению КПД и большему шуму, чем при использовании цилиндрических передач.

С

точки зрения движения зацепление

конических колес можно представить как

перекатывание друг по другу без

проскальзывания конусов, соприкасающихся

по образующим. Эти конусы называют

начальными,

вершины их должны находиться в точке

пересечения геометрических

осей колес и при монтаже это необходимо

обеспечить.

Различают также: делительные конусы,

являющиеся базовыми для

определения элементов зубьев и их

размеров; конусы вершин, ограничивающие

зубья со стороны, противоположной телу

зубчатого колеса;

конусы впадин, отделяющие зубья от тела

колеса. При изготовлении конических

колес исправление высоты зубьев

практически отсутствует,

поэтому начальный и делительный конусы

совпадают. Углы делительных конусов

колес обозначают ![]() и

и ![]() ,

а межосевой угол

—

,

а межосевой угол

—

![]() (

=

+

);

чаще всего он равен 90°.

(

=

+

);

чаще всего он равен 90°.

Рис. 12.18

В коническом колесе размеры зубьев рассматривают не в торцовом сечении, а в сечении поверхностью дополнительного конуса, ось которого совпадает с осью колеса, а образующие перпендикулярны к образующим делительного конуса.

Окружности диаметром d1 (), полученные в результате пересечения делительных и дополнительных конусов шестерни (колеса), называются делительными окружностями конических колес. По этим окружностям определяется модуль зацепления конических колес. Его назначают из конструктивно-технологических условий изготовления и сборки или по данным расчета на прочность. Зубчатый венец ограничивается внешним и внутренним торцами. Зубья конических колес (имеют переменные высоту и толщину. Стандартизированы размеры зубьев, их модуль и шаг по наружному торцу, они обозначаются с индексом е (те, ре, de, dae, dfe).

Передаточное

отношение i

конической

передачи определяют из условия

качения без проскальзывания начальных

конусов: i=

d2

/

d1

= sin![]() 2

/ sin

2

/ sin![]() 1

или при

1

или при ![]() 90°

i

= tg

2

= ctg

1.

Передаточное число и

для

кинематических передач рекомендуется

принимать не более

7,5, для силовых — не более 6,3 (и

=

90°

i

= tg

2

= ctg

1.

Передаточное число и

для

кинематических передач рекомендуется

принимать не более

7,5, для силовых — не более 6,3 (и

= ![]()

Геометрический

расчет конической передачи (см. рис.

12.18) ведут по

следующим зависимостям: внешний

делительный диаметр колеса de

=![]() z;

углы

делительных конусов колес

2

=arctgi,

1

= 90°-

2

;

внешнее

конусное расстояние Re

=me

z/(2

sin

)

; ширина зубчатого венца

b=

(0,25...0,3)Re

или

b=(4...10)mе;

среднее конусное расстояние R

= Re-0,5b;

средний

окружной модуль m=meR/Re;

внешняя

высота головки

зуба hae

=

те;

внешняя высота ножки зуба hfe

=

(1 + с*

)те,

где коэффициент

радиального зазора с*

=45 при те

0,5,

с*

=

0,3 при 0,5<mе

<1 и с*

=0,2 при те

z;

углы

делительных конусов колес

2

=arctgi,

1

= 90°-

2

;

внешнее

конусное расстояние Re

=me

z/(2

sin

)

; ширина зубчатого венца

b=

(0,25...0,3)Re

или

b=(4...10)mе;

среднее конусное расстояние R

= Re-0,5b;

средний

окружной модуль m=meR/Re;

внешняя

высота головки

зуба hae

=

те;

внешняя высота ножки зуба hfe

=

(1 + с*

)те,

где коэффициент

радиального зазора с*

=45 при те

0,5,

с*

=

0,3 при 0,5<mе

<1 и с*

=0,2 при те

![]() 1,0;

внешний диаметр вершин зубьев dae

=de

+ 2hae

cos

;

внешний диаметр впадин зубьев dfe

=de

-2hfe

cos

.

1,0;

внешний диаметр вершин зубьев dae

=de

+ 2hae

cos

;

внешний диаметр впадин зубьев dfe

=de

-2hfe

cos

.

При прочностных расчетах расчетным является средний модуль т, по которому вычисляется внешний модуль те.

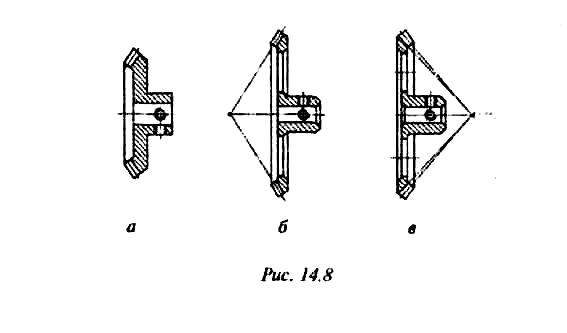

Конические колеса малых размеров (de < 70 мм) изготавливают со сплошным диском (рис. 12.19, а). При большихдиаметрахдля снижения массы и момента инерции в диске колеса предусматривают выточки, отверстия (рис. 12.19, б). Ступицу колеса располагают с противоположной стороны делительного конуса. Колеса с обратной ступицей (рис. 12.19, в) можно применять при условии, если ступица не выступает за пределы конуса впадин, что необходимо для выхода инструмента при нарезке зубьев.

Рис. 12.19

Зубчатые колеса изготавливают из сталей 35,45, 50. При требованиях малой массы и небольших нагрузках для изготовления применяются сплавы Д16Т, В95Т и пластмассы — текстолит марки ПТК, капрон. Колеса из пластмассы обеспечивают бесшумность работы.