- •Оглавление

- •10.1 Общие сведения…………………………………………………………....69

- •12.4.6 Проверочный и проектировочный расчет прямозубой

- •Введение

- •1 Машины и механизмы, их структура и классификация

- •1.1 Звенья и кинематические пары механизмов

- •1.2 Кинематические цепи. Степень подвижности механизмов

- •1.3 Классификация механизмов

- •2 Основы расчетов деталей механизмов и машин на прочность

- •2.1 Деформации и напряжения. Метод сечений

- •2.2 Простейшие типы деформации стержней

- •2.3 Допущения, принимаемые при расчетах на прочность

- •3 Растяжение-сжатие стержней. Свойства материалов

- •3.1 Определение деформаций и напряжений при растяжении – сжатии

- •3.3 Твердость материалов

- •4 Сдвиг и кручение

- •4.1. Напряжения и деформации при сдвиге

- •4.2 Статические моменты сечения. Центр масс сечения

- •4.3 Моменты инерции сечений

- •4.4 Понятие о крутящем моменте

- •5 Изгиб прямолинейного стержня

- •5.1 Понятия о деформации изгиба

- •5.2 Определение нормальных напряжений при изгибе

- •5.3 Определение деформаций при изгибе

- •6 Сложные сопротивления. Местные напряжения

- •6. 1 Понятие о теориях прочности

- •6.2 Изгиб с кручением стержней круглого поперечного сечения

- •6.3 Концентрация напряжений

- •6.4 Контактные напряжения

- •7 Устойчивость сжатых стержней

- •7.1 Устойчивость равновесия сжатого стержня

- •7.2 Определение критической силы. Задача Эйлера

- •8 Прочность при циклически изменяющихся напряжениях

- •8.1 Понятие об усталости материалов

- •8.4 Факторы, влияющие на предел выносливости

- •9 Основы триботехники

- •9.1 Общие сведения

- •9.2 Трение и изнашивание

- •10 Основные принципы и правила конструирования

- •10.1 Общие сведения

- •10.2 Стандартизация и унификация

- •10.3 Прочность и жесткость

- •10.4 Точность взаимного положения деталей

- •10.5 Другие методы и принципы конструирования

- •11 Конструкционные и смазочные материалы

- •11.1 Требования к конструкционным материалам

- •11.2 Черные металлы

- •11.2.1 Чугуны

- •1.2.2 Стали

- •11. 3.1 Медь и ее сплавы

- •11. 3.2 Алюминий и его сплавы

- •11.3.3 Сплавы титана и магния, баббиты

- •11.4 Пластмассы

- •11. 5 Смазочные материалы

- •12 Механические передачи

- •12.1 Характеристики механических передач

- •12.2 Фрикционные механизмы

- •12.2.1 Общие сведения

- •12.2.2 Кинематика фрикционных механизмов

- •12.2.3 Расчет фрикционных передач

- •12.3 Ременные передачи

- •12.3.1 Кинематика, геометрия и силы в ременных передачах

- •12.3.2 Порядок расчета

- •12.4 Зубчатые механизмы. Прямозубые цилиндрические передачи

- •12.4.1 Параметры цилиндрических прямозубых колес

- •12.4.2 Конструкции и материалы зубчатых колес

- •12.4.3 Виды повреждений зубьев

- •12.5 Особенности цилиндрических косозубых передач

- •12.5.2 Расчет косозубой цилиндрической передачи на прочность

- •12.6 Конические зубчатые передачи

- •12.6.1 Силы, действующие в зацеплении конической передачи

- •12.6.2 Расчет конической передачи на прочность

- •12.7 Передачи с круговинтовым зацеплением Новикова

- •12.8 Планетарные и волновые зубчатые передачи

- •12.8.1 Планетарные механизмы

- •12.8.2 Волновые зубчатые передачи

- •12.9 Червячные передачи

- •12.10 Механизмы винт-гайка

- •12.11 Цепные передачи

- •12.11.1 Конструкции приводных цепей

- •12.11.2 Расчеты цепных передач

- •12.12 Рычажные передачи

- •13 Валы и оси

- •13.1 Конструкции валов и осей

- •13.2 Расчеты валов и осей

- •14 Опоры осей и валов

- •14.1 Требования, предъявляемые к опорам

- •14.2 Подшипники скольжения

- •14.3 Подшипники качения

- •15 Муфты

- •15.1 Назначение и классификация муфт

- •15.2 Постоянные муфты

- •15.3 Управляемые муфты

- •15.4 Самоуправляемые муфты

- •16 Корпуса

- •17 Упругие элементы

- •18 Соединения деталей

- •19 Динамика механизмов

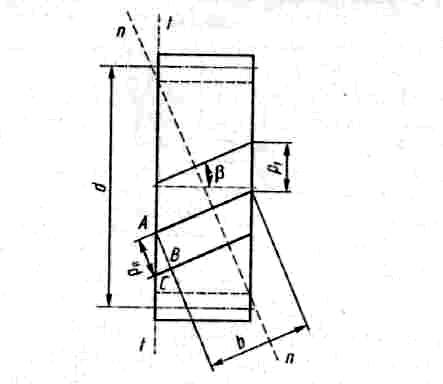

12.5 Особенности цилиндрических косозубых передач

В

косозубых цилиндрических колесах в

отличие от прямозубых оси

зубьев составляют некоторый угол ![]() с осью колеса (рис. 12.15). Величину

этого угла рекомендуют выбирать равной

10, 12, 16 и 20°. Работать

в паре могут колеса только с равными

углами наклона зубьев, но

с разным (правое и левое) направлением

винтовых линий. Оси косозубых

колес параллельны.

с осью колеса (рис. 12.15). Величину

этого угла рекомендуют выбирать равной

10, 12, 16 и 20°. Работать

в паре могут колеса только с равными

углами наклона зубьев, но

с разным (правое и левое) направлением

винтовых линий. Оси косозубых

колес параллельны.

Косозубые передачи обладают рядом достоинств по сравнению с прямозубыми: благодаря наличию угла наклона зубья вступают в зацепление по своей длине b постепенно, что обеспечивает более равномерную и плавную работу и, естественно, снижение шума механизма вследствие большего коэффициента перекрытия. У косозубых колес минимальное число зубьев zкmin, при котором не происходит подрезания, меньше, чем у прямозубых (zкmin = zmin cos3 β) . Косозубые передачи позволяют подобрать при заданном межосевом расстоянии за счет изменения угла наклона β пару колес со стандартным модулем.

Рис. 12.15

К недостаткам косозубых передач следует отнести более сложное изготовление колес по сравнению с прямозубыми и появление дополнительного осевого усилия, передаваемого на опоры. Для устранения осевого усилия можно применять шевронные зубчатые колеса. Венец шевронного колеса состоит из участков с правым и левым направлением зубьев. Зубья такого колеса могут быть нарезаны на одном ободе или венец колеса должен состоять из жесткого соединения двух косозубых колес с разным направлением наклона зубьев. Шевронные колеса в изготовлении сложнее, чем косозубые.

Различают

торцовое сечение в плоскости t

-t

вращения

колеса и

нормальное п-п-

в

плоскости,

перпендикулярной к направлению зуба.

Параметры, определяющие размеры косозубых

колес в обоих сечениях, не одинаковы,

поэтому им присваивают разные индексы:

параметрам в торцовом сечении — t,

в нормальном — п.

Окружной

шаг

АС

(рис.

12.15) в торцовом сечении

=

mt,

а в нормальном сечении

шаг АВ

равен

рп

=

тп,

где mt

и

т„

— соответственно

торцовый и нормальный модули. Из ![]() АВС

следует,

что рt

=рп

/ cos

,

поэтому

АВС

следует,

что рt

=рп

/ cos

,

поэтому

![]() .

.

При

нарезании косозубых колес ось инструмента

наклоняют по отношению

к оси колеса на угол

.

Стандартными являются нормальный модуль

тп

и

размеры профиля зуба в нормальном

сечении (рп

=

тп,

ha

=mn

, ,

=(1

+ c*)mn

, h=(2+с*)тп

,

s=nmn

/2).

Модуль mt

в

торцовой

плоскости, окружной шаг

,

диаметр

делительной (базовой) окружности

d

=mt

z

косозубого

колеса зависят от угла

наклона продольных

осей зубьев. Размеры косозубого колеса,

выраженные через стандартный модуль,

следующие: делительный диаметр d=mnz/

cos![]() ;

диаметр

выступов зубьев da=d

+ 2тп;

диаметр впадин df

=

d-(2+2c*)тп;

длина зуба b=(3...15)тп;

ширина венца колеса b'=bcos

.

Отметим,

что ширина венца колеса влияет на

значение коэффициента перекрытия,

как и угол наклона

;

диаметр

выступов зубьев da=d

+ 2тп;

диаметр впадин df

=

d-(2+2c*)тп;

длина зуба b=(3...15)тп;

ширина венца колеса b'=bcos

.

Отметим,

что ширина венца колеса влияет на

значение коэффициента перекрытия,

как и угол наклона![]() зуба.

зуба.

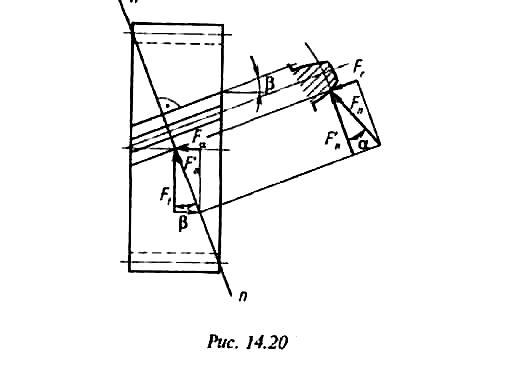

12.5.1 Силы, действующие в зацеплении косозубой цилиндрической передачи

В

косозубых цилиндрических колесах (рис.

12.16) продольные, оси

симметрии зубьев составляют с направлением

образующей цилиндра

угол

.

Сила полного давления

,

воспринимаемая зубом в

месте зацепления, направлена по нормали

к его рабочей поверхности. Она лежит

в плоскости n-n,

нормальной к продольной оси зубьев,

перпендикулярна к соприкасающимся

профилям зубьев в точке касания,

совпадает с линией зацеплением и может

быть разложена по трем

взаимно перпендикулярным направлениям.

В плоскости п

-п ее

раскладывают

на составляющую Fr

(радиальная

сила), направленную по

радиусу к центру колеса, и силу ![]() ,

лежащую в

плоскости п-п

и

перпендикулярную к силе Fr,

которую, в свою очередь, раскладывают

на осевую силу Fa,

направленную

параллельно геометрическим осям

колес, и окружную силу Ft

направленную

перпендикулярно к

геометрическим осям колес.

,

лежащую в

плоскости п-п

и

перпендикулярную к силе Fr,

которую, в свою очередь, раскладывают

на осевую силу Fa,

направленную

параллельно геометрическим осям

колес, и окружную силу Ft

направленную

перпендикулярно к

геометрическим осям колес.

Окружная сила

Ft =2TK/d=2TK/(mtz)=2TKcos /(mnz),

где

Т-

передаваемый

момент; К

=

![]() Ка

- коэффициент,

учитывающий

распределение нагрузки по ширине венца

(

),

внутреннюю

Ка

- коэффициент,

учитывающий

распределение нагрузки по ширине венца

(

),

внутреннюю

Рис. 12.16

динамику передачи (Kv) и распределение нагрузки между зубьями ( ).

Силу Fn в зацеплении косозубых колес выразим через окружную силу:

Fn

=

/(cos![]() cos

).

cos

).

Радиальная и осевая силы, нагружающие валы и опоры передачи, соответственно равны:

Fr

=

tg

/cos

;

![]() =

tg

.

=

tg

.