- •Оглавление

- •10.1 Общие сведения…………………………………………………………....69

- •12.4.6 Проверочный и проектировочный расчет прямозубой

- •Введение

- •1 Машины и механизмы, их структура и классификация

- •1.1 Звенья и кинематические пары механизмов

- •1.2 Кинематические цепи. Степень подвижности механизмов

- •1.3 Классификация механизмов

- •2 Основы расчетов деталей механизмов и машин на прочность

- •2.1 Деформации и напряжения. Метод сечений

- •2.2 Простейшие типы деформации стержней

- •2.3 Допущения, принимаемые при расчетах на прочность

- •3 Растяжение-сжатие стержней. Свойства материалов

- •3.1 Определение деформаций и напряжений при растяжении – сжатии

- •3.3 Твердость материалов

- •4 Сдвиг и кручение

- •4.1. Напряжения и деформации при сдвиге

- •4.2 Статические моменты сечения. Центр масс сечения

- •4.3 Моменты инерции сечений

- •4.4 Понятие о крутящем моменте

- •5 Изгиб прямолинейного стержня

- •5.1 Понятия о деформации изгиба

- •5.2 Определение нормальных напряжений при изгибе

- •5.3 Определение деформаций при изгибе

- •6 Сложные сопротивления. Местные напряжения

- •6. 1 Понятие о теориях прочности

- •6.2 Изгиб с кручением стержней круглого поперечного сечения

- •6.3 Концентрация напряжений

- •6.4 Контактные напряжения

- •7 Устойчивость сжатых стержней

- •7.1 Устойчивость равновесия сжатого стержня

- •7.2 Определение критической силы. Задача Эйлера

- •8 Прочность при циклически изменяющихся напряжениях

- •8.1 Понятие об усталости материалов

- •8.4 Факторы, влияющие на предел выносливости

- •9 Основы триботехники

- •9.1 Общие сведения

- •9.2 Трение и изнашивание

- •10 Основные принципы и правила конструирования

- •10.1 Общие сведения

- •10.2 Стандартизация и унификация

- •10.3 Прочность и жесткость

- •10.4 Точность взаимного положения деталей

- •10.5 Другие методы и принципы конструирования

- •11 Конструкционные и смазочные материалы

- •11.1 Требования к конструкционным материалам

- •11.2 Черные металлы

- •11.2.1 Чугуны

- •1.2.2 Стали

- •11. 3.1 Медь и ее сплавы

- •11. 3.2 Алюминий и его сплавы

- •11.3.3 Сплавы титана и магния, баббиты

- •11.4 Пластмассы

- •11. 5 Смазочные материалы

- •12 Механические передачи

- •12.1 Характеристики механических передач

- •12.2 Фрикционные механизмы

- •12.2.1 Общие сведения

- •12.2.2 Кинематика фрикционных механизмов

- •12.2.3 Расчет фрикционных передач

- •12.3 Ременные передачи

- •12.3.1 Кинематика, геометрия и силы в ременных передачах

- •12.3.2 Порядок расчета

- •12.4 Зубчатые механизмы. Прямозубые цилиндрические передачи

- •12.4.1 Параметры цилиндрических прямозубых колес

- •12.4.2 Конструкции и материалы зубчатых колес

- •12.4.3 Виды повреждений зубьев

- •12.5 Особенности цилиндрических косозубых передач

- •12.5.2 Расчет косозубой цилиндрической передачи на прочность

- •12.6 Конические зубчатые передачи

- •12.6.1 Силы, действующие в зацеплении конической передачи

- •12.6.2 Расчет конической передачи на прочность

- •12.7 Передачи с круговинтовым зацеплением Новикова

- •12.8 Планетарные и волновые зубчатые передачи

- •12.8.1 Планетарные механизмы

- •12.8.2 Волновые зубчатые передачи

- •12.9 Червячные передачи

- •12.10 Механизмы винт-гайка

- •12.11 Цепные передачи

- •12.11.1 Конструкции приводных цепей

- •12.11.2 Расчеты цепных передач

- •12.12 Рычажные передачи

- •13 Валы и оси

- •13.1 Конструкции валов и осей

- •13.2 Расчеты валов и осей

- •14 Опоры осей и валов

- •14.1 Требования, предъявляемые к опорам

- •14.2 Подшипники скольжения

- •14.3 Подшипники качения

- •15 Муфты

- •15.1 Назначение и классификация муфт

- •15.2 Постоянные муфты

- •15.3 Управляемые муфты

- •15.4 Самоуправляемые муфты

- •16 Корпуса

- •17 Упругие элементы

- •18 Соединения деталей

- •19 Динамика механизмов

6.3 Концентрация напряжений

Напряжения при растяжении (сжатии), изгибе, кручении и сложных деформациях, определяемые по рассмотренным выше зависимостям, называют расчетными или номинальными. Экспериментально установлено, что в местах приложения сил, ослабления поперечного сечения отверстиями или выточками, в местах резкого изменения площади поперечного сечения действительные напряжения больше расчетных. Различие действительных и расчетных напряжений наблюдается в ограниченной зоне, т.е. носит местный характер, поэтому и сами напряжения в этой зоне называются местными напряжениями.

Возникновение больших местных напряжений в местах нарушения правильной цилиндрической или призматической формы стержня называется концентрацией напряжений. Выточки, отверстия, резкие изменения площади поперечного сечения и другие очаги концентрации напряжений называют концентраторами напряжений.

Так,

при растяжении полосы (рис. 6.2, а—в)

силами

в сечениях k -k напряжения равны

номинальным:

,

где

— площадь поперечного сечения полосы.

При наличии в пластине отверстия (рис.

6.2, б) или выточки (рис. 6.2, в) распределение

напряжений изменяется: у краев отверстия

и выточки напряжения максимальны (σmax)

и много больше расчетных. Подобное

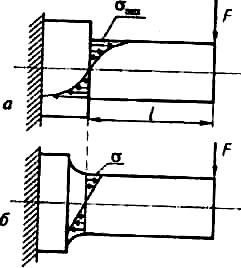

можно наблюдать при изгибе (рис. 6.3, а,

когда![]() ,

a

,

a

![]() .

.

Количественной мерой концентрации напряжений служит коэффициент концентрации напряжений. Различают теоретический и эффективный коэффициенты концентрации.

Теоретический

коэффициент концентрации

![]() равен

отношению наибольшего местного напряжения

равен

отношению наибольшего местного напряжения

![]() в сечении к расчетному напряжению σ

в этом сечении, т.е.

в сечении к расчетному напряжению σ

в этом сечении, т.е.

![]() .

Наибольшие напряжения σmах в местах

концентрации определяют экспериментально

или рассчитывают с помощью методов

теории упругости. Значение теоретического

коэффициента концентрации зависит от

вида и размера концентратора и может

достигать трех и более. При определении

αк не учитывают влияние свойств

материала, в частности чувствительность

материала к наличию концентраторов.

Значения коэффициента αк определены

для большинства встречающихся типовых

конструктивных элементов, они

приводятся в справочной литературе в

виде таблиц и графиков.

.

Наибольшие напряжения σmах в местах

концентрации определяют экспериментально

или рассчитывают с помощью методов

теории упругости. Значение теоретического

коэффициента концентрации зависит от

вида и размера концентратора и может

достигать трех и более. При определении

αк не учитывают влияние свойств

материала, в частности чувствительность

материала к наличию концентраторов.

Значения коэффициента αк определены

для большинства встречающихся типовых

конструктивных элементов, они

приводятся в справочной литературе в

виде таблиц и графиков.

Рис. 6.2

Концентрация

напряжений по-разному влияет на прочность

конструктивных элементов в зависимости

от свойств материала и характера

нагружения. Это учитывается с помощью

эффективного коэффициента концентрации![]() .

При статическом нагружении

определяется как отношение предела

прочности

образцов

без концентраторов к пределу прочности

σик образцов, имеющих заданный

концентратор, т.е.

.

При статическом нагружении

определяется как отношение предела

прочности

образцов

без концентраторов к пределу прочности

σик образцов, имеющих заданный

концентратор, т.е.

![]() .

Для пластичных материалов при статических

нагрузках концентрация напряжений

практически не влияет на прочность.

Несущая способность конструкции

сохраняется благодаря местной пластической

деформации без образования трещин

в зоне повышенных напряжений. Для

пластичных материалов можно считать

.

Для пластичных материалов при статических

нагрузках концентрация напряжений

практически не влияет на прочность.

Несущая способность конструкции

сохраняется благодаря местной пластической

деформации без образования трещин

в зоне повышенных напряжений. Для

пластичных материалов можно считать

![]() и не учитывать концентрацию напряжений

при статическом нагружении. Для хрупких

материалов значение коэффициента

приближается к значению теоретического

коэффициента концентрации

.

Детали из хрупких материалов при наличии

концентрации напряжений рассчитывают

на прочность по пониженным допускаемым

напряжениям

.

Снижение допускаемого напряжения

пропорционально эффективному коэффициенту

концентрации напряжений

и не учитывать концентрацию напряжений

при статическом нагружении. Для хрупких

материалов значение коэффициента

приближается к значению теоретического

коэффициента концентрации

.

Детали из хрупких материалов при наличии

концентрации напряжений рассчитывают

на прочность по пониженным допускаемым

напряжениям

.

Снижение допускаемого напряжения

пропорционально эффективному коэффициенту

концентрации напряжений![]() .

.

Концентрация напряжений обязательно должна учитываться в расчетах на прочность при действии переменных нагрузок.

Для уменьшения концентрации напряжений необходимо:

применять плавные переходы, называемые галтелями, при резком изменении размеров поперечного сечения (рис. 6.3, б);

заменять прорези полукруглыми выточками; увеличивать радиусы закруглений галтелей и выточек;

заменять круглые отверстия эллиптическими, вытянутыми вдоль оси стержня;

располагать необходимые отверстия в зоне пониженных напряжений и т.д.

Рис. 6.3