- •Ответы на вопросы

- •1 Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •5 Вопрос

- •6 Вопрос

- •7 Вопрос

- •8 Вопрос

- •9 Вопрос

- •10 Вопрос

- •11 Вопрос

- •12 Вопрос

- •13 Вопрос

- •14 Вопрос

- •15 Вопрос

- •16 Вопрос

- •17 Вопрос

- •18 Вопрос

- •19 Вопрос

- •20 Вопрос

- •Проверка параллельности

- •Проверка горизонтальности вала

- •Укладка вала на подшипники скольжения

- •21 Вопрос

- •22 Вопрос

- •23 Вопрос

- •24 Вопрос

- •25 Вопрос

- •26 Вопрос

- •27 Вопрос

- •28 Вопрос

- •29 Вопрос

- •30 Вопрос

- •31 Вопрос

- •37 Вопрос

- •38 Вопрос

- •45 Вопрос

- •1. Масла:

- •2. Пластичные смазки:

- •3. Твердые смазки:

- •46 Вопрос

- •47 Вопрос

- •48 Вопрос

- •1. Индустриальные масла

- •2. Турбинные масла

- •3. Компрессорные масла

- •49 Вопрос

- •50 Вопрос

- •51 Вопрос

- •52 Вопрос

- •53 Вопрос

- •1. Алюминиевые смазки

- •2. Защитные смазки

- •54 Вопрос

- •55 Вопрос

- •56 Вопрос

- •57 Вопрос

- •58 Вопрос

- •59 Вопрос

- •60 Вопрос

- •62 Вопрос

- •63 Вопрос

- •64 Вопрос

- •65 Вопрос

- •67 Вопрос

- •70 Вопрос

6 Вопрос

Основной причиной выхода из строя зубчатых колес является износ зубьев. В результате нарушается правильность зацепления, растет боковой зазор между зубьями, работа передачи при зацеплении сопровождается толчками, шумом. В результате может произойти заклинивание зубчатой передачи, что, возможно, приведет к поломке других деталей механизма.

В зубчатых колесах с цементированными зубьями цементированный слой составляет 1 мм, поэтому износ зуба не должен превышать 0,8 мм.

Предельный износ зубьев шестерен, у которых окружная скорость υ < 3 м/с, принимается равным Δ = (0,1–0,24) · m, мм.

Для зубчатых колес, работающих с окружной скоростью υ > 3 м/с, износ принимают равным Δ = (3–10)% толщины зуба, где m – модуль нормальных зубчатых колес, мм,

m

=

, (24)

, (24)

где d – диаметр начальной окружности зубчатого колеса, мм;

z – число зубьев на колесе.

Износ зуба зубчатого колеса определяется по выражению:

Δ

=

, (25)

, (25)

где с – коэффициент изнашивания зуба, зависящий от материала зуба и состояния поверхности трения, м3/(кВт·ч) (принимается по справочнику), с = 11–92;

Т – продолжительность работы передачи, ч;

Nтр – мощность, затрачиваемая на трение, кВт;

F – площадь рабочей поверхности всех зубьев, м2.

Из выражения (25) определим продолжительность работы передачи, т.е. срок службы:

Т

=

. (26)

. (26)

Для зубчатых колес горных машин обычно принимают Δ = (0,1–0,24) · m либо по уже указанным выше параметрам.

Полная рабочая поверхность всех зубьев одного цилиндрического зубчатого колеса равна:

F = 2 · ha · b · z, мм2 , (27)

где hа – высота головки зуба, мм;

b – ширина зуба, мм.

Из теории машин и механизмов известно, что:

Nтр

=

·

·

,

кВт, (28)

,

кВт, (28)

где f – коэффициент трения, зависящий от материала, условий смазки, чистоты рабочей поверхности (чугун по чугуну без смазки f равен 0,18; чугун по чугуну со смазкой f – 0,1–0,13; для стали со смазкой f – 0,03–0,05);

N – средняя мощность, передаваемая зубчатым колесом, кВт;

α – угол зацепления, град;

z1 и z2 – число зубьев колес, входящих в зацепление (плюс берется при внешнем зацеплении, минус – при внутреннем).

С учетом выражений (24)–(28) срок службы зубчатых колес равен:

Т

=

,

ч. (29)

,

ч. (29)

Так как d = m · z, то:

Т

=

,

ч. (30)

,

ч. (30)

Расчеты показывают, что срок службы зубчатых колес повышается с увеличением их размеров (диаметра и ширины зуба) и уменьшается с увеличением коэффициента трения и передаваемой мощности.

7 Вопрос

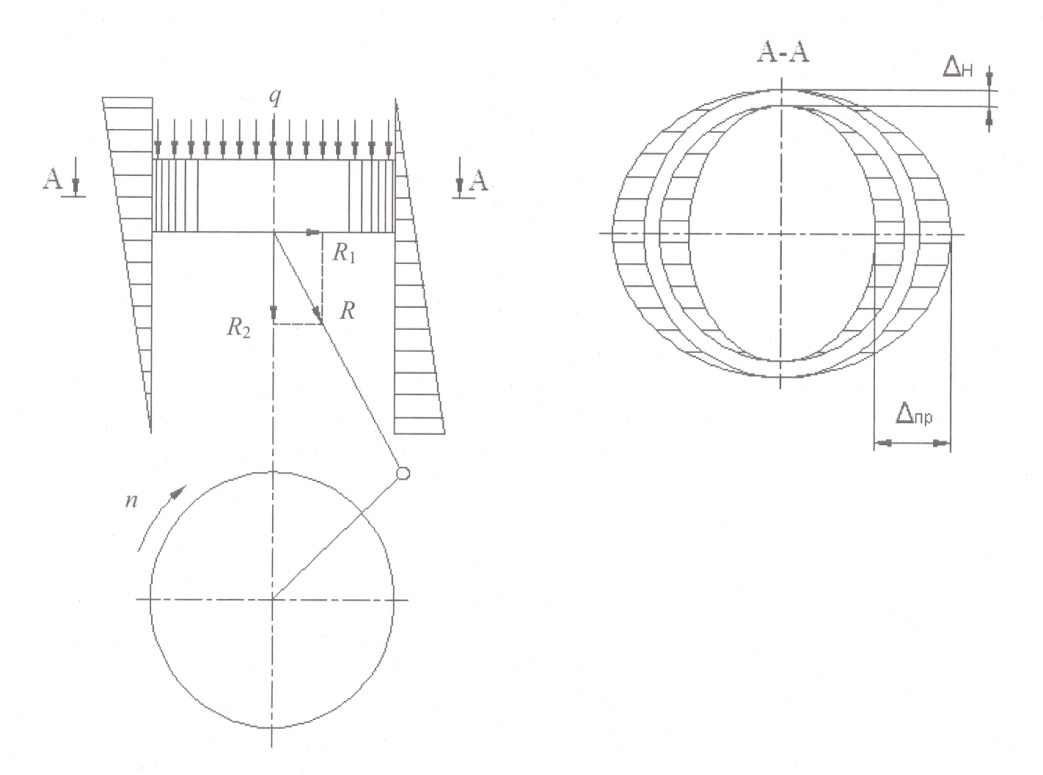

Изнашивание происходит при некачественной или недостаточной смазке, во время перегрузок, применения горючего низкого качества, а в поршневых компрессорах – при попадании в цилиндр пыли вместе с засасываемым воздухом. Износ поршней и цилиндров носит следующий характер (рис. 3).

Интенсивное изнашивание наблюдается как по длине цилиндра и колец поршня, так и по их окружности.

В результате газа или сжатого воздуха поршень перемещается вниз и одновременно оказывает большее давление на правую часть цилиндра вследствие работы коленно-шатунной системы. Поэтому в этот период правая сторона изнашивается больше. И, наоборот, при движении поршня вверх он оказывает большее давление на левую сторону цилиндра. В результате цилиндр и кольца становятся овальными. В этот зазор проникают отработанные газы (либо сжатый воздух из компрессора) в картер, ухудшая качество смазочного масла.

Рисунок 3 – Характер износа поршневой группы: Δн – нормальный зазор; Δпр – предельно допустимый зазор

Допускаемый износ цилиндра на практике вычисляют по формуле:

Δ = f · D , мм, (31)

где f – коэффициент изнашивания (f = 0,002–0,003 – для определения допустимого износа по окружности; f = 0,001–0,002 – для определения предельной овальности цилиндра; f = 0,001 – для определения предельной конусности).

В процессе работы также изнашиваются канавки в поршне, стенки поршня, появляются трещины в поршне. Наибольшему изнашиванию подвергаются крайние кольца. В результате этого между кольцами и цилиндром образуется зазор. Нормальный зазор определяется по формуле:

Δн = α · π · D · t , мм, (32)

где α – коэффициент линейного расширения материала;

D – диаметр цилиндра, мм;

t – рабочая температура, ºС.

Обычно α = 0,0001, t = 100–200 ºС, тогда:

Δн = (0,003–0,004) · D , мм. (33)

Видно, что величина нормального зазора между поршнем и цилиндром в основном зависит от диаметра цилиндра.