- •Ответы на вопросы

- •1 Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •5 Вопрос

- •6 Вопрос

- •7 Вопрос

- •8 Вопрос

- •9 Вопрос

- •10 Вопрос

- •11 Вопрос

- •12 Вопрос

- •13 Вопрос

- •14 Вопрос

- •15 Вопрос

- •16 Вопрос

- •17 Вопрос

- •18 Вопрос

- •19 Вопрос

- •20 Вопрос

- •Проверка параллельности

- •Проверка горизонтальности вала

- •Укладка вала на подшипники скольжения

- •21 Вопрос

- •22 Вопрос

- •23 Вопрос

- •24 Вопрос

- •25 Вопрос

- •26 Вопрос

- •27 Вопрос

- •28 Вопрос

- •29 Вопрос

- •30 Вопрос

- •31 Вопрос

- •37 Вопрос

- •38 Вопрос

- •45 Вопрос

- •1. Масла:

- •2. Пластичные смазки:

- •3. Твердые смазки:

- •46 Вопрос

- •47 Вопрос

- •48 Вопрос

- •1. Индустриальные масла

- •2. Турбинные масла

- •3. Компрессорные масла

- •49 Вопрос

- •50 Вопрос

- •51 Вопрос

- •52 Вопрос

- •53 Вопрос

- •1. Алюминиевые смазки

- •2. Защитные смазки

- •54 Вопрос

- •55 Вопрос

- •56 Вопрос

- •57 Вопрос

- •58 Вопрос

- •59 Вопрос

- •60 Вопрос

- •62 Вопрос

- •63 Вопрос

- •64 Вопрос

- •65 Вопрос

- •67 Вопрос

- •70 Вопрос

56 Вопрос

Системы аэрозольной смазки используются при работе узлов с высокими нагрузками и температурами. Достоинствами являются: небольшой расход смазочных материалов, простота конструкции. Применяются выпускаемые промышленностью генераторы масляного тумана (ГМТ). Генератор масляного тумана состоит из следующих основных узлов: фильтра-влагоотделителя для удаления загрязнений и влаги из сжатого воздуха, электромагнитного клапана для подачи сжатого воздуха, регулятора давления воздуха, маслораспылителя, резервуара для масла, приборов контроля и регулирования.

Генератор работает следующим образом. Сжатый воздух от компрессора или сети подается по воздухопроводу через фильтр-влагоотделитель, электромагнитный клапан, регулятор давления, электронагреватель воздуха в маслораспылитель и, создавая разрежение в его эжекционной камере с помощью главного и вспомогательного дросселей, всасывает в эту камеру из резервуара необходимое для распыления количество масла. Образующаяся при этом масляно-воздушная смесь (туман) находится под давлением в верхней части резервуара. Под созданным давлением в области масляный туман через отверстие распылителя по системам трубопроводов подается к точкам смазки.

Масло в резервуар подается по трубопроводу шестеренными насосами (их, как правило, два – один рабочий, один резервный) через фильтр и подогревается в резервуаре с помощью электронагревателя. Уровень масла в резервуаре контролируется датчиками реле минимального и максимального уровня. Электроконтактный манометр отключает компрессор сжатого воздуха при превышении давления тумана в резервуаре сверх допустимого. Одновременно срабатывает предохранительный клапан, выпуская масляный туман в атмосферу.

Поступая по трубопроводам к узлам трения, масляный туман конденсируется в соплах и на поверхности трения подается в жидком виде, а воздух через неплотности выходит в атмосферу.

57 Вопрос

В зависимости от частоты подачи смазки, расположения и количества узлов трения для смазки оборудования применяют в основном двухмагистральные ЦСПС с ручным приводом либо автоматические с электрическим приводом петлевого или концевого типа.

Для смазки отдельных машин и механизмов с небольшим числом смазываемых узлов трения используются ЦСПС с ручным приводом.

Для обслуживания отдельных машин, нуждающихся в частой подаче смазки, а также в тех случаях, когда от одной системы необходимо смазывать несколько крупногабаритных машин, сосредоточенных в одном месте и не расположенных в одну линию, применяют ЦСПС петлевого типа.

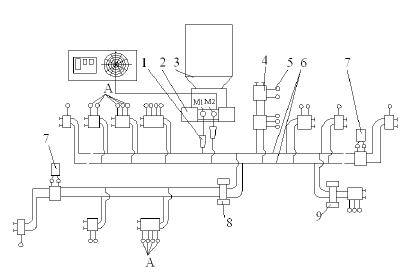

Для обслуживания машин и механизмов, вытянутых в линию или расположенных на большой площади, используют ЦСПС концевого типа (рис. 12).

Рисунок 12 – ЦСПС концевого типа

Система работает следующим образом. Смазка из резервуара станции 3 плунжерным насосом через распределитель 2 подается в одну из магистралей М1 или М2, например, в магистраль М1, которая в этот период является напорной, и через сетчатые фильтры 1 по соответствующему трубопроводу 6 поступает в дозирующие питатели 4 и далее по подводящим трубопроводам 5 к точкам смазки А. Излишки смазки от дозирующих питателей по другой магистрали М2, которая является в этот период разгрузочной, через распределитель 2 возвращается в резервуар станции.

После того, как сработают все питатели, давление в напорной магистрали начинает повышаться и при достижении заданного, срабатывает блок переключения 7, устанавливаемый в конце наиболее длинного ответвления главной магистрали, и подает сигнал на отключение двигателя насоса станции и переключение электромагнитного распределителя 2. Система готова к очередному циклу смазки; при этом магистраль М2 становится напорной, а магистраль М1 – разгрузочной.

При наличии двух блоков переключения 7 на концах двух наиболее длинных ответвлений главной магистрали один из блоков делают контрольным и переключение распределителя 2 происходит после срабатывания контрольного блока.

Для подключения к системе узлов машин, смазка которых требуется через более длительные промежутки времени по сравнению с другими машинами, на магистральных трубопроводах устанавливают двухмагистральные распределители 8. При необходимости редких подключений машин к системе смазки применяют распределители с ручным управлением. Для отключения от системы смазки отдельных узлов трения или машин, работающих периодически, используют запорные распределители 9. Они состоят из корпуса, золотника с двумя поршнями, открывающими и закрывающими перепускные отверстия, связанные с магистральными трубопроводами, и двух электромагнитов, связанных с золотником. На резервуаре каждой станции 3 устанавливают два конечных выключателя типа ВК-300А, которые контролируют верхний и нижний уровень смазки в резервуаре. Заправка станций всей ЦСПС может осуществляться от централизованной автоматической системы или индивидуально с помощью перекачивающего шестеренного насоса типа НПШГ-200М.