- •Методичний посібник до виконання випускної роботи бакалавра

- •Загальні положення

- •2. Обов'язки керівників, консультантів і рецензентів дипломних робіт та студентів-диплоМантів

- •Тематика та структура дипломних робіт

- •Зміст та обсяг розрахунково – пояснювальної записки др бакалавра

- •4. Методичні засади проходження переддипломної практики

- •Загальні засади проведення переддипломної практики

- •4.2 Структура звіту з переддипломної практики

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст та обсяг графічної частини звіту з переддипломної практики

- •4.3 Завдання студентові на час проходження практики

- •5. Методика виконання дипломної роботи

- •5.1 Порядок виконання дипломної роботи

- •5.2 Складання шифру дипломної роботи

- •5.3 Методика виконання конструкторського розділу

- •5.3.1 Методика виконання розрахунків технологічних параметрів

- •5.3.2 Методика виконання теплових розрахунків

- •5.3.3 Методика виконання кінематичних розрахунків

- •5.3.4 Методика виконання розрахунків на міцність.

- •5.3.5 Порядок монтажу та технічного обслуговування обладнання.

- •Методика розробки технологічного процесу виготовлення деталі

- •5.4.1 Вибір матеріалу деталі

- •5.4.2 Вибір методу отримання заготовки

- •5.4.3 Складання маршруту обробки деталі

- •5.4.4 Вибір металообробного обладнання, різального та вимірювального інструменту

- •5.4.5 Визначення припусків на механічну обробку

- •5.4.6 Визначення операційних розмірів та допусків на них

- •При обробці заготовки валу

- •5.4.7 Розрахунок режимів різання

- •5.4.8 Складання технологічних карт

- •5.5 Методика розробки технологічного процесу ремонту обладнання

- •5.5.1 Очищення обладнання

- •5.5.2 Розбирання обладнання

- •5.5.3 Дефектація деталей

- •5.5.4 Комплектування деталей

- •5.5.5 Балансування деталей і складальних одиниць

- •5.5.6 Складання, обкатування та випробування обладнання

- •5.5.7 Відновлення деталей

- •5.5.7.1 Класифікація способів відновлення деталей

- •5.5.7.2 Відновлення типових поверхонь деталей

- •5.6 Методика розробки заходів з охорони праці

- •5.6.1 Вимоги охорони праці до загально-технічних споруд.

- •5.6.2 Вимоги охорони праці до технологічного обладнання.

- •6. Вимоги до оформлення Дипломної роботи

- •7. Порядок захисту дипломних робіт

- •8. Список рекомендованої літератури

- •Додатки Додаток а

- •На дипломну роботу студентові

- •Додаток а

- •Календарний план

- •Додаток б

- •Дипломна робота

- •Приклад виконання робочих креслень деталей

- •Приклад виконання плакату маршруту обробки деталі

5.4.6 Визначення операційних розмірів та допусків на них

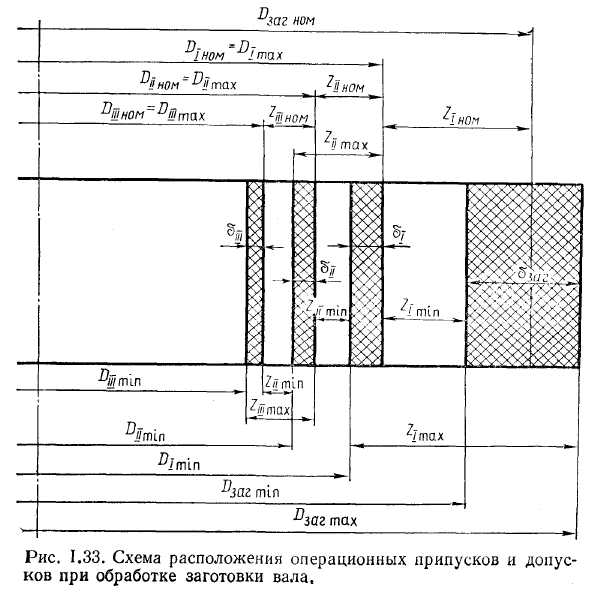

Встановивши проміжні (операційні) припуски, визначають проміжні (операційні) розміри і допуски на них. Наприклад, шийка вала, який виготовляється з прокату, обробляється в три операції: I — токарная чорнова, II — токарна чистова, III — шліфувальна. Як отримувана для обробки (чорнова), так і після кожної операції заготовка має свій номінальний розмір (DHOM, рисунок 3). Кожен з цих розмірів отримують в межах певних допусків (Dmaх, Dmin). Розташування допуску на чорнову заготовку двостороннє (Dзаг=Dзar.max - Dзar.min).

Для зменшення вірогідності отримання браку при механічній обробці проміжні допуски (допуски на операційні розміри Di, Dn, Dm) призначають з розташуванням поля допуску в тіло деталі, тобто для охоплюючої деталі в плюс, а для охоплюваної — в мінус. Раціональність такого розташування допусків може бути підтверджена наступним прикладом.

Для чистової обробки отвору розгортка вибирається за номінальним його розміром. Унаслідок розбиття дійсні розміри отвору можуть виходити більше номінальних. При напрямі допуску в мінус дійсний розмір вийде за межі допуску, що приведе до браку. При напрямі ж допуску в плюс небезпека появи браку набагато менша, оскільки розбиття повністю або частково укладатиметься в полі допуску. На схемі (рисунок 3) показано розташування операційних припусков і допусків. Величину операційного допуску вибирають виходячи з економічної точності вживаного на даній операції методу обробки.

З урахуванням операційних допусків розрізняють номінальні, максимальні і мінімальні припуски на обробку (zном, zmax, zmin). Вкажемо зв'язок між ними для другої операції:

![]()

У технологічних розрахунках користуються номінальними припусками, а при точних розрахунках режимів різання — максимальними.

Рисунок 3 – Схема розташування операційних припусків і допусків

При обробці заготовки валу

5.4.7 Розрахунок режимів різання

При одноінструментальній обробці, встановивши припуски на обробку і проміжні розміри, вибирають оптимальний режим різання. Від параметрів цього режиму (глибини різання, подачі і швидкості різання) залежать продуктивність і точність обробки, якість поверхні. Параметри режиму різання вибирають в такій послідовності:

глибина різання;

подача;

швидкість різання.

З метою збільшення продуктивності прагнуть вести обробку з найменшим числом робочих ходів. Чорнову обробку прагнуть виконувати за один робочий хід. При цьому глибина різання дорівнюватиме проміжному припуску. Якщо він перевищує глибину різання, що допускається для даної обробки, то призначають два або більше робочих ходів. При чистовій обробці глибину різання вибирають такій, щоб забезпечити необхідну точність і шорсткість поверхні.

Вибравши глибину різання, призначають величину подачі з урахуванням таких чинників: характеристики деталі і її оброблюваних поверхонь (жорсткості, вібростійкій, шорсткості, точності і ін.); ріжучого інструменту (міцності, жорсткості, вібростійкій); міцності механізму подачі верстата.

Після вибору подачі призначають період стійкості ріжучого інструменту.

Виходячи з вибраних глибини різання, подачі і періоду стійкості, визначають швидкість різання, що допускається стійкістю ріжучого інструменту. Потім знаходять розрахункову частоту обертання заготовки або інструменту або розрахункове число подвійних ходів в хвилину. Після цього по паспорту верстата вибирають найближчу меншу частоту обертання або число подвійних ходів і визначають фактичну швидкість різання.

Перевірку можливості здійснення вибраного режиму по потужності верстата проводять в такій послідовності: визначають силу різання, крутного моменту на шпинделі, ефективну потужність і потужність на приводі. Якщо потужність на приводі більше потужності двигуна верстата, то здійснити вибраний режим не можливо, і тоді слід зменшити швидкість різання.

Якщо потужність на приводі менше потужності двигуна верстата, то потужність верстата допускає здійснення вибраного режиму різання, і слід визначити коефіцієнт використання верстата по потужності.

Значення постійних коефіцієнтів і показників ступенів в емпіричних формулах для визначення подач, швидкостей і сил різання, а також відповідних поправочних коефіцієнтів на змінені умови роботи приводяться в наявних нормативах (в довідниках).

При виборі режимів різання для роботи на багатоінструментальних верстатах (багаторізцевих токарних, багатошпіндельних розточувальних, фрезерних і ін.) принцип розрахунку режимів різання зберігається, але методика розрахунку декілька змінюється залежно від методу багатоінструментальної обробки. Вона ведеться комплектом інструментів, закріплених в одному або декількох блоках. Інструменти, закріплені в одному блоці, мають однакову подачу на один оборот шпинделя верстата, але різну швидкість різання, залежну від розміру оброблюваної поверхні або інструменту.

Вибирають режими різання в такій послідовності.

По методиці вибору глибини різання і подачі для одноінструментальної обробки для кожного інструменту встановлюють глибину різання і подачу.

Для кожного блоку інструментів визначають по нормативах найменшу (мінімальну) подачу. Вона обмежується при чорнових режимах — міцністю механізму подачі верстата, міцністю і жорсткістю оброблюваної заготівки, міцністю одного з інструментів блоку (найменш міцного і найменш жорсткого в даних умовах обробки), а при чистових режимах — заданою шорсткістю поверхні.

Знайдену лімітуючу подачу коректують відповідно до паспорта верстата.

Визначають допустиму стійкістю ріжучого інструменту швидкість різання — найбільш складну частку визначення режиму різання, припустивши, що кожен інструмент працює окремо. Заздалегідь потрібно виявити інструмент, який допускає найменшу швидкість різання, тобто інструмент, який лімітує швидкість різання. Для виявлення його необхідно:

а) виділити з комплекту інструментів декілька імовірно лімітуючих;

б) для кожного з цих інструментів визначити коефіцієнт часу різання;

в) визначити період стійкості для даних інструментів.

При багатоінструментальній обробці стійкість інструментів приймають у декілька разів більшою, ніж при одноінструментальній. Якщо при роботі одним інструментом зазвичай стійкість різця Т=60 хв, то при багатоінструментальних наладках стійкість інструментів слід приймати, Т~4...7 годин, розраховуючи, що інструмент міняється не більше 1...2 разу в зміну. Для забезпечення рівномірної стійкості всіх інструментів в наладці при значній різниці діаметрів оброблюваних поверхонь твердосплавні інструменти вибирають для обробки поверхонь великих діаметрів, а для обробки поверхонь малих діаметрів використовують інструменти з швидкорізальної сталі;

г) для передбачуваних лімітуючих інструментів, знаючи значення періоду стійкості, потрібно визначити по нормативних таблицях відповідні швидкості різання (як для одноінструментальної обробки). Лімітуючим виявиться інструмент, якому відповідає мінімальна швидкість різання;

д) знаючи допустиму лімітуючим інструментом швидкість різання, знаходять відповідну нею частоту обертання шпинделя і коректують її по паспорту верстата;

е) набуті значення елементів режиму різання перевіряють: по зусиллю подачі, що допускається міцністю механізму подачі верстата; по крутному моменту, що допускається міцністю приводу головного руху; по потужності верстата.

Якщо виникає необхідність, то набуті значення подачі, і швидкості різання коректують, зазвичай дещо зменшуючи їх.