- •1.Загальна характеристика харчових технологій. Проаналізувати проблеми, які стоять перед харчовими виробництвами.

- •2.Обгрунтувати мету і результати настоювання сусла із мезгою білих і червоних сортів винограду.

- •3.Проаналізувати процеси, які відбуваються під час визрівання вина.

- •1 .Основні закономірності харчових технологій. Проаналізувати кінетику технологічних процесів.

- •2.Проаналізувати ферментативні гідролітичні процеси в суслі до початку бродіння.

- •3.Обгрунтувати необхідність і способи сульфітації сусла та м'язги у виноробстві. Техніка безпеки під час сульфітації сусла та мезги.

- •1 .Гідрогенізація жирів. Умови проведення та мета процесу.

- •2.Будова і склад виноградного грона.

- •1 .Проаналізувати особливості виявлення дії законів фундаментальних наук у харчових технологіях.

- •2.Обгрунтувати вплив фенольних сполук на смак і забарвлення молодих і витриманих вин.

- •3.Проаналізувати роботу обладнання для освітлення сусла методом відстоювання періодичної га безперервної дії.

- •1 .Хімізм спиртового бродіння.

- •2.Проаналізувати характеристики та особливості складу білих, рожевих і червоних столових вин

- •3.Охорона навколишнього середовища на підприємствах харчової промисловості. Роль сарчових підприємств у поліпшенні економічної обстановки в Україні.

- •1 .Основні складові харчових продуктів. Ліпіди, будова ліпідів і їх перетворення при зберіганні і технологічній обробці.

- •2.Запропонувати схему обробки вин, схильних до мікробіальнихпомутнінь і захворювань. Збгрунтувати її.

- •1.Очищення і рафінація рідинних напівфабрикатів в харчових технологіях (відстоювання, фільтрація, центрифугування і сепарація, мембранні методи).

- •2.Проаналізувати дію пліснявих грибів на якість винограду і вина на прикладі Ботрітіс цінереа

- •3.Обгрунтувати технологію та обладнання і пристрої для освітлення вин методом оклеювання.

- •1.Технологія крохмалю. Сировина, що використовується у виробництві. Основні стадії іиробництва картопляного крохмалю, вимоги якості.

- •2.Проаналізувати процеси, які відбуваються при формуванні вина.

- •Хімічний склад винограду, його зміни в процесі визрівання.

- •2.Дати оцінку приготуванню червоних столових вин за класичною технологією.

- •3.Технологія хліба. Приготування тіста із пшеничного борошна. Стисла технологія виробництва.

- •Требования к качеству хлеба

- •1.Технологія крупи. Вимоги до якості зерна, що переробляється на крупу. Принципова схема виробництва круп.

- •2.Обгрунтувати можливі шляхи зниження кислотності вина (сусла) в залежності від складу кислот.

- •2.Технологія борошна. Принципова схема виробництва борошна. Асортимент борошна,що виробляється в Україні і його якість.

- •3.Обгрунтувати технологічні процеси обробки м'язги та сусла ферментними препаратами.

- •1 .Фізико-хімічні основи харчових технологій. Екстрагування у виробництві харчових продуктів на прикладі виробництва соняшникової олії.

- •2.Технологія крохмальної патоки, види патоки. Принципова схема виробництва патоки кислотним способом.

- •3.Проаналізувати способи і обладнання при спиртуванні вин різного типу.

- •1.Набухання високомолекулярних сполук. Драглі. Розчинність полімерів. Проаналізувати ці явища у харчових виробництвах.

- •2.Хімічні методи очищення рослинних жирів.

- •3.В в яких випадках застосовується грубе та тонке фільтрування у виноробній промисловості. Яке обладнання та матеріали призначені для цього? Дати екологічну оцінку матеріалів для фільтрування.

- •1.Ферменти у харчових виробництвах. Роль ферментів на прикладі виробництва хліба.

- •2.Обгрунтуйте роль кисню в окислювально-відновних процесах, що відбуваються на різних етапах одержання вина.

- •.Технологія цукру, сульфітація, очищення дифузійного соку, виділення цукру.

- •I сатурация

- •2.Проаналізувати вплив температури, кислотності, вмісту спирту на життєдіяльність дріжджів.

- •3.Дати оцінку обладнанню та лініям для приготування малоокислених вин.

- •1.Технологія борошняних кондитерських виробів. Технологія печива.

- •2.Обгрунтувати вплив механічних операцій на кількість фенольних, ароматичних, азотистих та інших речовин, які переходять в сусло в процесі утворення вина.

- •3.Проаналізувати способи встановлення розливостійкості вин та їх якості перед розливанням.

- •1.Основні складові харчових продуктів. Вітаміни. Охарактеризувати їх перетворення при технологічній обробці.

- •2.Дати технологічну характеристику винних дріжджів.

- •3.Проаналізувати роль центрифуг для освітлення основних та вторинних продуктів виноробства.

- •1.Структурно-механічні властивості харчових мас. Основні поняття реології. Реологічні моделі та рівняння. Проаналізувати їх використання у харчових технологіях.

- •2.Обгрунтувати засоби попередження і усунення дріжджових помутнінь в вині.

- •3.Обгрунтувати особливості технології ігристих вин.

- •1.Основні закономірності харчових технологій. Хімічна кінетика. Охарактеризувати кінетику реакцій різних типів. Навести приклад аналогічних процесів у харчовому виробництві.

- •2.Запропонувати і обгрунтувати схему обробки вин, схильних до оксидазного касу.

- •3.Обгрунтувати необхідність купажування, способи та обладнання для купажування та асамбляжу виноматеріалу.

- •1.Характеристика технології як науки. Проаналізувати етапи розвитку технології.

- •2.Проаналізувати ферментативні окислювально-відновні процеси в суслі і мезгі.

- •3.Проаналізувати сучасну техніку і технологію виробництва коньяку.

- •1 .Особливості виробництва харчових продуктів. Проаналізувати вплив складу сировини на якість готової продукції.

- •2.Технологія жирів. Харчові рослинні жири, як сировина для виробництва продовольчих товарів. Властивості і оцінка якості жирів.

- •3.Яке обладнання краще застосовувати для отримання міцних ординарних та марочних червоних десертних вин.

- •1.Основні складові харчових продуктів. Білки. Будова білків. Проаналізувати їх перетворення при технологічній обробці.

- •2.Вода як сировина в харчових виробництвах. Основні методи підготовки води.

- •3.Проаналізувати умови вирощування винограду для виробництва різних виноматеріалів.

- •1.Термічна обробка сировини в харчових технологіях. Мета і методи обробки.

- •2.Технологія глюкози. Основні стадії процесу. Оцінка якості глюкози.

- •3.Обгрунтувати основні вимоги до сучасної технології і обладнання по виробництву виноградних вин.

- •1.Основні складові харчових продуктів. Моносахариди і полісахариди. Проаналізувати їх перетворення при технологічній обробці.

- •2.Технологія пива. Основна сировина. Вимоги до якості пива.

- •Оценка качества пива

- •3.Проаналізувати способи транспортування винограду на переробку, їх вплив наякість вина.

- •1 .Емульсії у харчових виробництвах на прикладі виробництва майонезу.

- •2.Обгрунтувати застосування дисперсних мінералів для освітлення вин.

- •3.Обгрунтувати різницю технологічних операцій при переробці винограду на сусло для білих столових, міцних та десертних вин.

- •1 .Класифікація харчових виробництв. Проаналізувати місце виноробної промисловості за цією класифікацією.

- •2.Технологія хліба. Асортимент хлібобулочних виробів. Особливості технології пшеничного і житнього хліба. Хлібопекарські властивості борошна.

- •Властивості пшеничного і житнього хліба

- •3.Обгрунтувати необхідність відокремлення ягід від гребенів та його практичне здійснення за допомогою пристроїв.

- •1.Основні закономірності процесу дифузії на прикладі цукрового виробництва.

- •2. Запропонувати схеми обробки вин, схильних до кристалічних помутнінь. Обгрунтувати їх.

- •1.Основні стадії очищення дифузійного соку у цукровому виробництві.

- •2.Проаналізувати шляхи зв'язування металів в виноматеріалах. Дати екологічну оцінку речовин, які використовують для деметалізації вин

- •3.Методи контролю спиртового бродіння та визначення моменту і способів зняття вина із дріжджів і мезги.

- •1 .Об'єкти, предмети та завдання харчової технології.

- •2.Технологія хліба. Приготування хліба з житнього борошна. Види заквасок, методи їх приготування.

- •3.Обгрунтувати необхідність обробки виноматеріалів і вин холодом.

- •1.Основні закономірності харчових технологій. Умови рівноваги системи. Проаналізувати умови рівноваги процесів харчових технологій.

- •2.Екстракція в харчових технологіях на прикладі отримання соняшникової олії. Техніка безпеки при виробництві соняшникової олії.

- •3.Проаналізувати процес і методи приготування розводки винних дріжджів із чистої культури.

2.Обгрунтувати можливі шляхи зниження кислотності вина (сусла) в залежності від складу кислот.

Зниження кислотності використовується для виправлення виноматеріалів з надмірно високою титрованою кислотністю в основному за рахунок підвищеного вмісту яблучної кислоти. Такі виноматеріали мають різкий негармонійний смак. Це небажане явище більше спостерігається в північних районах виноробства. Якщо немає можливості понизити кислотність цих виноматеріалів шляхом купажування (егалізації) з низькокислотними плоскими винами, застосовують біологічні або хімічні способи зниження кислотності.

Біологічний спосіб пониження кислотності заснований на розкладенні яблучної кислоти дріжджами або бактеріями. Його проводять шляхом яблучно-молочного бродіння, в результаті якого яблучна кислота перетворюється молочнокислими бактеріями в молочну кислоту з виділенням двооксиду вуглецю.

Технологічне значенням яблучно-молочного бродіння заключається в зниженні кислотності і поліпшенні смаку, особливо вин з високою кислотністю, які стають більш м'якими і гармонійними. Зниження титрованої кислотності вина в результаті яблучно-молочного бродіння пояснюється тим, що двоосновна яблучна кислота замінюється одноосновною молочною.

Некерований процес яблучно-молочного бродіння може привести до погіршення якості вина в зв'язку з тим, що після розкладання яблучної кислоти бактерії використовують цукор, лимонну і винну кислоти, гліцерин і азотомісткі речовини. При цьому утворюються леткі кислоти та інші побічні продукти, які погіршують смак вина. Тому безпосередньо після розкладання яблучної кислоти молочнокислі бактерії бажано інактивувати і видалити їх з вина фільтруванням або оклеюванням.

Хід спонтанного яблучно-молочного бродіння можна деякою мірою регулювати, змінюючи температуру і вносячи двооксид сірки. Для посилення зниження кислотності температуру

вина підтримують у межах 15-17°С і зменшують дози SO2. Розвитку яблучно-молочного бродіння сприяють біологічно активні і живильні речовини, які виділяються дріжджами після закінчення спиртового бродіння. Якщо необхідно зберегти кислотність, виноматеріали зберігають при температурі 12°С і застосовують високі дози SO2 (80-85 мг/дм3).

Кращі результати зниження кислотності і поліпшення смаку вина досягаються при застосуванні чистих культур молочнокислих бактерій штамів гетероферментативних коків роду Leuconostoc або гомоферментативних паличок роду Lactobacillus. Розводки культури бактерій можна вводити в сусло, яке доброджує, із залишковим цукром 2-3% або у вино, попередньо витримане на дріжджовому осаді 1-2 міс. для збагачення амінокислотами і біологічно активними речовинами.

Хімічний спосіб пониження кислотності заснований на нейтралізації частини кислот і видаленні їх із продукту у вигляді нерозчинних солей. При цьому виноматеріал обробляють карбонатом кальцію (крейдою), який не має сторонніх домішок.

Виноматеріали обробляють крейдою безпосередньо після закінчення бродіння і зняття з дріжджів. Після внесення розрахованої кількості крейди виноматеріали ретельно перемішують не менш 1 год і потім витримують при низькій температурі доти, поки вміст кальцію у вині не стане нижче 90 мг/дм3, що вказує на закінчення процесу кристалізації виннокислого кальцію.

Такий спосіб забезпечує видалення тільки винної кислоти і не змінює кількості яблучної, кальцієва сіль якої розчинна.

Часткового видалення із сусла винної кислоти разом з яблучною можна досягти при поступовому введенні протягом 10-15 хв у сусло суспензії карбонату кальцію при інтенсивному перемішуванні. Осади подвійної солі кальцію винної і яблучної кислот, що утворюються при цьому, відокремлюють центрифугуванням або фільтруванням

З.Дати оцінку сучасним технологічним схемам виробництва плодово-ягідних вин. Техніка безпеки при виробництві плодово-ягідних вин.

Потокова механізована лінія переробки яблук Б2-ВПЯ-5

Яблука, що надійшли на переробку, розвантажують в одну із секцій бункера за допомогою автомобільного розвантажувача, який встановлений на рейковий візок і може пересуватися до одного з трьох бункерів. Потім за допомогою гідравлічного транспортера і нахиленого шнекового транспортера їх направляють на миття та інспекцію. Частки ґрунту, а також інші сторонні предмети осідають при цьому в каменеувлювачі. Після інспекції яблука подають шнековим транспортером 5 на автоматичні порціонні ваги, з яких надходять потім безпосередньо в бункер дробарки. Отриману м'язгу зі збірника м'язги направляють насосом м'язги через сульфітодозатор на відділення соку в стікач і прес. Сік збирають у збірники сусла, звідки насосом перекачують для подальшої обробки, а вичавки транспортують шнековим транспортером 15 у спеціальний бункер 16, з якого потім вивантажують у автомобілі чи тракторні причепи.

Керування основним технологічним устаткуванням лінії здійснюється оператором з пульта управління. Приймання сировини ведеться приймальником сировини за допомогою автомобільного розвантажника, інспекція яблук здійснюється двома робітниками.

У лінії передбачено автоматичне блокування устаткування, яке забезпечує вимикання попередніх агрегатів при зупинці наступного. Виняток складає дробарка, робота якої визначається безпосередньо з пульта. Це необхідно для того, щоб усунути можливість її включення при наповненому яблуками бункері. З цією ж метою транспортер, що подає яблука на ваги, зблоковано з дробаркою так, щоб його включення при пуску лінії відбувалося після дробарки, а при зупинці лінії - у зворотному порядку. Збірники м'язги і соку, а також бункери стікача і преса, збірник з водою приймального бункера обладнані датчиками рівня, які дозволяють керувати роботою відповідного устаткування в автоматичному режимі. Завдяки мнемосхемі із сигнальними лампочками на пульті здійснюється контроль за роботою устаткування лінії.

Вилучені зі здрібненої сировини самоплив і сік після пресування поєднують. Вони складають сік 1-ї фракції. Оскільки у вичавках після пресування міститься помітна кількість екстрактивних і ароматичних речовин, рекомендується їх вилучати сульфітованою водою (150-200 мг/дм3 S02). Воду беруть у кількості 30% маси вичавків. Після 16-22-годинного екстрагування вичавки знову пресують. Отриманий водяний екстракт з метою підвищення вмісту в ньому сухих речовин можна використаний повторно для обробки нових партій вичавків.

Екстрактивні речовини вичавків таких ягід, як вишня, смородина, чорниця та ін., вилучають гарячою водою (70-80°С). Об'єднані водяні екстракти вичавків складають сік 2-ї фракції. Його можна використати при одержанні плодово-ягідних вин як окремо, так і у вигляді суміші з соком 1-ї фракції. Одержані соки обох фракцій сульфітують до 50-100 мг/дм S02, освітлюють відстоюванням, сепаруванням або фільтрацією. Прояснений сік потім направляють на приготування вина, зброджено-спиртованих соків або на консервування і збереження.

Консервування соків проводять шляхом спиртування їх до 16% об. або насиченням двооксидом вуглецю з наступним збереженням у металевих резервуарах під тиском 70-80 КПа при температурі не вище 15°С.

Потокова механізована лінія переробки яблук Б2-ВПЯ-10

У лінії був реконструйований вузол водовідділення з механізацією видалення твердих домішок із транспортерно-мийних вод; реконструйований нахилений шнек подачі яблук з гідротранспортера з пристроєм додаткових зрошувачів для миття плодів; дробарка ВДМ-10 установлена вище стікача, при цьому був ліквідований вузол збору і перекачування м'язги. При подальшій експлуатації лінії, підсиливши вузли додаткового зрошення після інспекційного транспортера й установки їх у транспортері подачі плодів на дробарку, стало можливим відмовитися від використання в лінії уніфікованої мийної машини КУВ-1. При цьому надійність роботи лінії підвищилася, а якість одержуваного соку поліпшилася, знизилися втрати сировини і витрати електроенергії.

Лінія виробництва виноматеріалів з яблук пресово-дифузійним способом

При виробництві яблучних виноматеріалів і соку пресовим способом м'язга після відділення частини соку на стікачі пресується для остаточного відділення соку. При цьому у відходах залишається значна частина соку (35 - 40%), яка у звичайних умовах виробництва іде разом з вичавками на корм худобі чи на приготування сушених вичавків - сировини для виробництва пектину. З метою усунення недоліків пресового способу виробництва соку і виноматеріалів і збільшення їхнього виходу був запропонований і випробуваний у радгоспі заводі «Янтарний» пресово-дифузійний спосіб вилучення соку.

Використання у виробництві пропонованої технології дає можливість збільшити вихід соку (виноматеріалу) на 18-20% у порівнянні з нормативним.

Відмінністю пропонованого способу виробництва яблучного соку є те, що 50% соку від м'язги відокремлюють пресуванням, а 40-45% витягають дифузією в два етапи - знесоленою водою і сброженним дифузійним соком чи виноматеріалом у чотириступеневому протитечійному екстракторі.

При виробництві виноматеріалів дифузійний сік бродять окремо, використовуючи його спочатку для більш повного насичення цукрами й екстрактивними речовинами на екстракторі, а потім направляють його на купажі з пресовими фракціями. Сік пресових фракцій після бродіння також може бути використаний для більш повного насичення екстрактивними речовинами на екстракторі. Вичавки використовують як добавки до кормів тварин чи сушать для використання потім як сировину для виробництва пектину.

Білет 11

1.Основні закономірності харчових технологій. Проаналізувати кінетику мікробіологічних процесів. Кинетика микробиологических процессов. В пищевой промышленности биохимические процессы составляют основу многих производств. Особенно широко участвуют микроорганизмы в бродильных производствах. Здесь применяются дрожжи (при выработке этилового спирта, глицерина, хлебопекарных дрожжей, в виноделии, пивоварении), бактерии (в ацетоно-бутиловом производстве, при изготовлении уксуса, молочной и масляной кислот), плесневые грибы (в производстве лимонной, глюконовой, фумаровой, итиколовой кислот, пенициллина, стрептомицина).

Основные процессы, характеризующие жизнедеятельность дрожжей, — ассимиляция и диссимиляция, представляют собой две стороны единого процесса обмена веществ.

Различают две формы ассимиляции: дыхание и брожение. Дыхание происходит при наличии свободного кислорода и приводит к полному окислению углеводов (в том числе и спирта) с образованием углекислоты и воды. Брожение характеризуется неполным распределением углеводов и протекает при отсутствии молекулярного кислорода (анаэробно). В результате дыхания и брожения образуются одинаковые продукты превращения углеводов, но в дальнейшем процессы протекают по-разному и приводят к различным конечным продуктам. Эти различия широко используются в пищевых производствах. В условиях недостатка воздуха дрожжами сбраживают продукты, находящиеся в питательной среде, получая при этом этиловый спирт и углекислоту. При достаточном притоке воздуха спиртовое брожение прекращается и дрожжи получают необходимую для развития энергию путем аэробного дыхания. Так выращивают различные расы дрожжей, используемых в производстве пищевых продуктов, а также в качестве кормовой добавки. Эти два технологических процесса разного назначения требуют и различного аппаратурного оформления.

Особенности биохимических реакций отражают аналитические уравнения биохимической кинетики, форма которых отличается от уравнений химической кинетики. При изучении кинетических закономерностей биохимического катализа устанавливают зависимость скорости ферментативной реакции от концентраций фермента, субстрата, активаторов, ингибиторов, а также от физико-химических факторов: температуры, давления, ионных сил, диэлектрической проницаемости.

Если исходить из предположения, что фермент вначале образует со своим субстратом фермент-субстратный комплекс, а затем этот комплекс распадается с освобождением свободного фермента и продукта реакции, то уравнение, учитывающее изменение концентрации субстрата, имеет вид

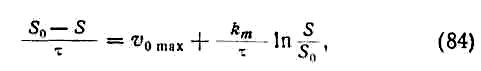

Экспериментально подтверждено, что между скоростью реакции а0 и концентрацией субстрата 50 существует зависимость

![]()

Согласно принципу сохранения концентрации вещества в процессе реакции, общая концентрация фермента /о равна сумме концентрации свободного фермента f и фермента, связанного в виде фермент-субстратного комплекса fS:

fO = f + fS

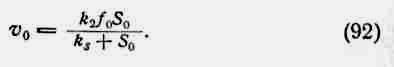

В соответствии с кинетической схемой и законом действующих масс, скорость реакции V пропорциональна концентрации фермент-субстратного комплекса. Таким образом, с учетом уравнения для скорости реакции получим:

![]()

Константа KS = 1 / K = K -1 / K1 называется константой Михаэлиса и имеет размерность концентрации (обычно моль/л). В начале реакции S = S0 и, следовательно, V≈ VO.Тогда уравнение для начальной скорости реакции можно записать в таком виде:

Это уравнение, называемое уравнением Михаэлиса— Ментен, является одним из фундаментальних уравнений кинетики ферментативных реакций.

В самом общем виде можно сформулировать три задачи кинетического исследования: выяснение механизма явления, определение влияния исходных факторов на выходные характеристики и определение постоянных в уравнениях кинетики.

Особую роль в пищевых производствах играет кинетический анализ биохимических процессов, который дает возможность решать так называемые прямые задачи: а) выяснить механизм данной ферментативной реакции (определить термодинамические характеристики фермент-субстратного комплекса, число стадий его превращения, установить последовательность присоединения субстратов и кофакторов к ферменту, определить сродство субстрата с ферментом, выявить функциональные группы активного центра); б) оценить степень очистки гетерогенного ферментативного препарата; в) выяснить биологическое значение клеточных структур. Кроме того, изучение кинетики ингибирования ферментативных реакций имеет большое практическое значение для управления биохимическими процессами.