- •1. План обработки рабочей лопатки турбины.

- •2. Получение заготовок лопаток

- •3. Особенности технологического производства получения лопаток.

- •4. Особенности обработки лопаток компрессора из титановых сплавов.

- •5. Электрохимическая обработка лопатки турбины.

- •6. Особенности обработки лопаток компрессоров из алюминиевых сплавов.

- •7. Технологичность конструкции лопатки.

- •8. Вопросы изучаемые контролем лопаток.

- •9. Виды и факторы разрушения кокиля.

- •10. Стойкость кокиля и методы её повышения.

- •11. Защитные покрытия рабочих поверхностей кокиля.

- •12. Дефекты отливок. Несоответствие по геометрии. Дефекты поверхности.

- •14. Методы исправления дефектов отливок

- •15. Характеристики и применение напыления газотермических покрытий на деталях ад и технологического оснащения. Газопламенный метод. Электродуговой метод.

- •1. Газопламенный метод

- •2. Электродуговой метод

- •16. Характеристики и применение напыления газотермических покрытий на деталях ад и технологического оснащения. Плазменный метод.

- •17. Характеристики и применение напыления газотермических покрытий на деталях ад и технологического оснащения. Детонационный метод.

- •18. Особенности детонационного напыления.

- •19. Выбор материалов для напыления

- •20. Характеристики процесса детонационного напыления

- •21. Оборудование для детонационного нанесения покрытий.

- •22. Основные тенденции развития детонационно – газового комплекса нанесения покрытий. Технологический процесс детонационного напыления лопатки.

- •23. Численное моделирование динамики двухфазного потока в стволе детонационной установки.

- •24. Обработка деталей с покрытиями. Лезвийная обработка покрытий.

- •25. Обработка деталей с покрытиями. Алмазное выглаживание и шлифование покрытий.

1. План обработки рабочей лопатки турбины.

Заготовка – штамповка с припуском по перу 1,5 – 2 мм и припуском по замку 2 – 2,5 мм.

1. Обрезка облоя с боковых сторон торца и замка бобышки.

2. Обработка базовых поверхностей на комлевой части (переход от пера к замку) и технологической бобышки.

Фрезерование или протягивание, а также шлифование базовых плоскостей со стороны корыта и спинки боковых плоскостей со стороны входной и выходной кромок, сверление и зенкерование отверстий технологической бобышки.

3. Фрезерование торца замка входной и выходной кромок пера.

4. Фрезерование или протягивание клина замка.

5. Электрохимическая обработка профиля корыта и спинки.

6. Шлифование абразивной лентой профиля спинки и корыта.

7. Шлифование входной и выходной кромок пера.

8. Полирование профиля корыта спинки входной и выходной кромок

9. Травление и контроль пера люминисцентным методом.

10. Окончательное полирование профиля корыта и спинки.

11. Шлифование, скругление и полирование кромок.

12. Фрезерование или протягивание клина и ёлочного профиля замка.

13. Фрезерование торца и боковых сторон замка, полочек со стороны спинки и корыта, карманов и лабиринта и других поверхностей.

14. Отрезка технологической бобышки, шлифование торца пера лопатки и слесарная зачистка.

2. Получение заготовок лопаток

Заготовки лопаток получают 3мя способами:

1. Пластическое деформирование. 2. Литьё (монокристаллическое, лопатки из выращенных кристаллов). 3. Сварка и пайка.

Методы пластического деформирования включает в себя щтамповку, выдавливание прямое и обратное, прессование. Особенности этого метода – это низкая стойкость штампованной оснастки (не более 300 лопаток). Для повышения стойкости штампа применяются покрытия заготовок в зависимости от размера лопатки покрытие составляет от 0,15 до 0,5 мм. Применяется покрытие из меди. Медь наносится при температуре 1000 – 1100С толщина одного слоя меди – 6 – 12 мкм по лопатке. Сплав ВТ – 8 имеет наилучшую пластичность, при меднении наносимый на лопатку слой 0,15 мм. Перед штамповкой и нанесением покрытия пруток шлифуется и подвергается галтовке. После штамповки производится закалка в воду гидроабразивная обработка, обрезка пера лопатки для лопаток идущих на точную штамповку.

Сплавы ВТ3 – 1 и ЭИ479 в процессе выдавливания подвергается просадке пояска. Увеличение слоя меди увеличивает шероховатость заготовки.

Изотермическая штамповка. Метод разработан Куйбышевским научно-исследовательским институтом двигателестроения (НИИД). Достоинства: высокая точность пера, получение заготовки от 100 до 140 мм процесс ведётся с пережатием пера.

Сначала производится штамповка, а затем закрытая изотермическая штамповка (при постоянной температуре). Конструкция штампа должна быть такой, чтобы его части не разжимались.

Изотермическая вальцовка (вальцевание)

Применяется для получения заготовок из титановых сплавов и сталей. Недостаток: большое количество термообработки и доработка кромок, максимально достижимая толщина лопаток составляет 0,2 мм (меньше получить нельзя).

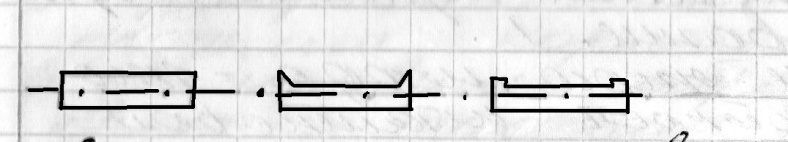

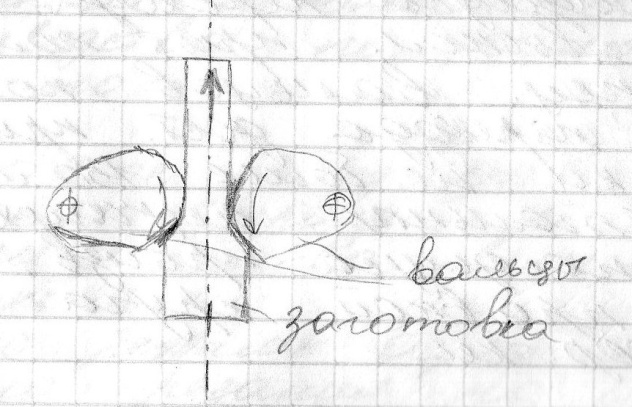

Схема вальцовки

В США в настоящее время ведутся работы по уменьшению диаметра валков. В СНГ ведутся работы по переходу от горячей термической обработки и вальцовки к холодному вальцеванию, а также работы по изменению конструкции лопатки для улучшения технологичности и получение более технологичных сплавов (создаётся новый тип сплавов ВТ33 типа ВТ3 – 1, который хорошо обрабатывается). В настоящее время создаётся установка для холодного вальцевания модели УВЛ на которой вальцуются лопатки до 450 мм длиной. Перед вальцеванием необходимо сделать точную штамповку для равного распределения припуска затем проводится вальцевание. В США фирма Пратт-Уитни получила толщину кромки вальцовкой 0,08 мм. Стойкость оснастки при вальцовке от 2000 до 30000 лопаток. Получение радиуса перехода пера в замок выполняется при помощи создания специальных вальцов, полученный радиус перехода достигает при длине лопатки не более 150 мм во всех остальных случаях скругление радиуса производится кругами с правкой круга в процессе обработки. Применяется 2 основных способа литья:

- направленная крисстализация;

- выращивание лопаток из кристалла.

Направленная кристаллизация лопаток выполняется с пропусканием тока через отливку. Метод разрабатывается на моторном заводе в Рыбинске.

Сущность метода. Литейная П-образная форма с открытым дном нагревается до температуры обеспечивает качественную заливку. Далее форма устанавливается на охлаждаемые 2хсекционный холодильник каждая секция которого является электродом постоянного или переменного тока (I=800А/см2) скорость кристаллизации 4 мм/мин.

Выращивание лопаток из кристаллов. Лопатка изготавливается из одного выращенного кристалла.