- •260100 – Технология продуктов питания

- •Оглавление

- •Глава 10. Введение в технологию мяса и мясных продуктов 165

- •Предисловие

- •Введение

- •Глава 1. Организация технологического потока как системы процессов

- •1.1. Общие сведения о технологических процессах производства пищевых продуктов

- •1.2. Системность технологического потока

- •1.3. Организация технологического потока будущего

- •1.4. Операция как составная часть потока

- •1.5. Эволюция технологического потока

- •Классификация технологических потоков

- •Контрольные вопросы и задания

- •Глава 2. Строение технологического потока

- •2.1. Строение технологического потока как системы процессов

- •2.2. Системный анализ технологического потока

- •2.3. Моделирование технологического потока

- •2.4. Системы технологических процессов

- •Контрольные вопросы и задания

- •Глава 3. Функционирование технологического потока

- •3.1. Функционирование технологического потока как системы процессов

- •3.2. Эффективность технологического потока

- •3.3. Точность и устойчивость технологического потока

- •3.4. Управляемость технологического потока

- •Зависимость статистических коэффициентов от объема выборки n

- •3.5. Надежность технологического потока

- •Контрольные вопросы и задания

- •Глава 4. Развитие технологического потока

- •4.1. Развитие технологического потока как системы процессов

- •4.2. Целостность технологического потока

- •4.3. Стохастичность технологического потока

- •Значение χ2 – критерия для различных вероятностей

- •4.4. Чувствительность технологического потока

- •4.5. Противоречия технологического потока

- •Уровни разрешения технических противоречий

- •Контрольные вопросы и задания

- •Глава 5. Научные принципы хранения и консервирования сырья и пищевых продуктов

- •5.1. Физические, химические, биохимические и биологические процессы, протекающие в сырье при его хранении

- •5.2. Характеристика основных принципов и методов консервирования

- •Контрольные вопросы и задания

- •Глава 6. Характеристики основных зерновых культур и продуктов их переработки

- •6.1. Классификация и характеристика видов зерновых культур

- •6.2. Особенность строения, химический состав и использование мягких и твердых пшениц

- •6.3. Оценка качества поступающего зерна

- •6.4. Понятие о помоле зерна и выходах муки

- •Нормы выхода для хлебопекарной муки, %

- •6.5. Мука как основное сырье хлебопекарного производства

- •6.6. Солод как сырье пищевых производств

- •Контрольные вопросы и задания

- •Глава 7. Дополнительное сырье хлебопекарного производства

- •7.1. Сахар как сырье пищевых производств

- •7.2. Патока, сахаропаточные полуфабрикаты и меласса

- •7.3. Крахмал и крахмалопродукты, их характеристика и получение

- •7.4. Пищевые жиры и масла, их характеристика и получение

- •Контрольные вопросы и задания

- •Глава 8. Введение в технологию хлебопекарного и макаронного производства

- •8.1. Классификация хлеба и булочных изделий

- •8.2. Терминология и групповой ассортимент хлеба, булочных и сухарных изделий

- •8.3. Технологические схемы производства хлеба из пшеничной и ржаной муки

- •8.4. Ассортимент и технологические схемы производства макаронных изделий

- •Контрольные вопросы и задания

- •Глава 9. Сырье для производства мяса и мясных продуктов

- •9.1. Классификация и маркировка мяса убойных животных

- •9.2. Морфологический состав и пищевая ценность мяса убойных животных

- •Химический состав мяса различен в зависимости от вида ткани

- •9.3. Приемка и первичная переработка мяса убойных животных

- •9.4. Послеубойные изменения в мясе

- •9.5. Виды порчи мяса

- •9.6. Условно-годное мясо

- •9.7. Субпродукты

- •9.8. Упаковка, хранение субпродуктов мяса животных и птицы

- •Контрольные вопросы и задания

- •Глава 10. Введение в технологию мяса и мясных продуктов

- •10.1. Разделка туш на отруба

- •10.2. Характеристика сырья и материалов, используемых для производства колбасных изделий и баночных мясных консервов

- •10.3. Классификация колбасных изделий

- •Химический состав и пищевая ценность отдельных видов колбасных изделий

- •10.4. Основные технологические операции колбасного производства

- •10.5. Основы технологии производства зельцев

- •10.6. Основы технологии производства солено-копченых изделий

- •10.7. Технологический процесс изготовления баночных консервов

- •10.8. Оценка качества баночных мясных консервов, колбасных и солено-копченых изделий

- •Органолептические и физико-химические показатели качества солено-копченых изделий

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Предметный указатель

- •644008, Омск, ул. Сибаковская, 4, тел. 65-35-18.

10.3. Классификация колбасных изделий

Колбасные изделия – мясные продукты, приготовленные из колбасного фарша в оболочке и без нее, подвергнутые тепловой обработке до готовности к употреблению.

В зависимости от тепловой обработки, которой подвергались колбасы, они подразделяются на вареные, полукопченые и копченые.

По составу сырья различают:

мясные колбасы – их выпускают в следующем ассортименте: вареные, фаршированные колбасы, сосиски и сардельки, мясные хлебы, полукопченые и копченые колбасы;

субпродуктовые колбасы – паштеты, зельцы, студни и ливерные колбасы;

кровяные колбасы.

Таблица 10.1

Химический состав и пищевая ценность отдельных видов колбасных изделий

Виды колбасных изделий |

Содержание, % |

Энергетическая ценность 100 г, кДж |

|||

влаги |

белков |

липидов |

золы |

||

Вареные |

50–70 |

12–20 |

10–30 |

1,5–3 |

1257 |

Полукопченые |

45–50 |

12–20 |

20–40 |

1,5–3 |

1886 |

Копченые |

25–40 |

20–30 |

30–50 |

6–10 |

2346 |

Ливерные колбасы и паштеты |

50–70 |

10– 16 |

15–35 |

2–3 |

1676 |

Зельцы и студни |

50–85 |

10–16 |

10–30 |

2–3 |

2095 |

Колбасные изделия характеризуются высокой пищевой ценностью, которая обусловлена содержанием значительного количества белков, липидов, минеральных веществ и витаминов группы В. Состав сырья и тепловая обработка оказывают влияние на химический состав и пищевую ценность отдельных видов колбасных изделий (табл. 10.1).

10.4. Основные технологические операции колбасного производства

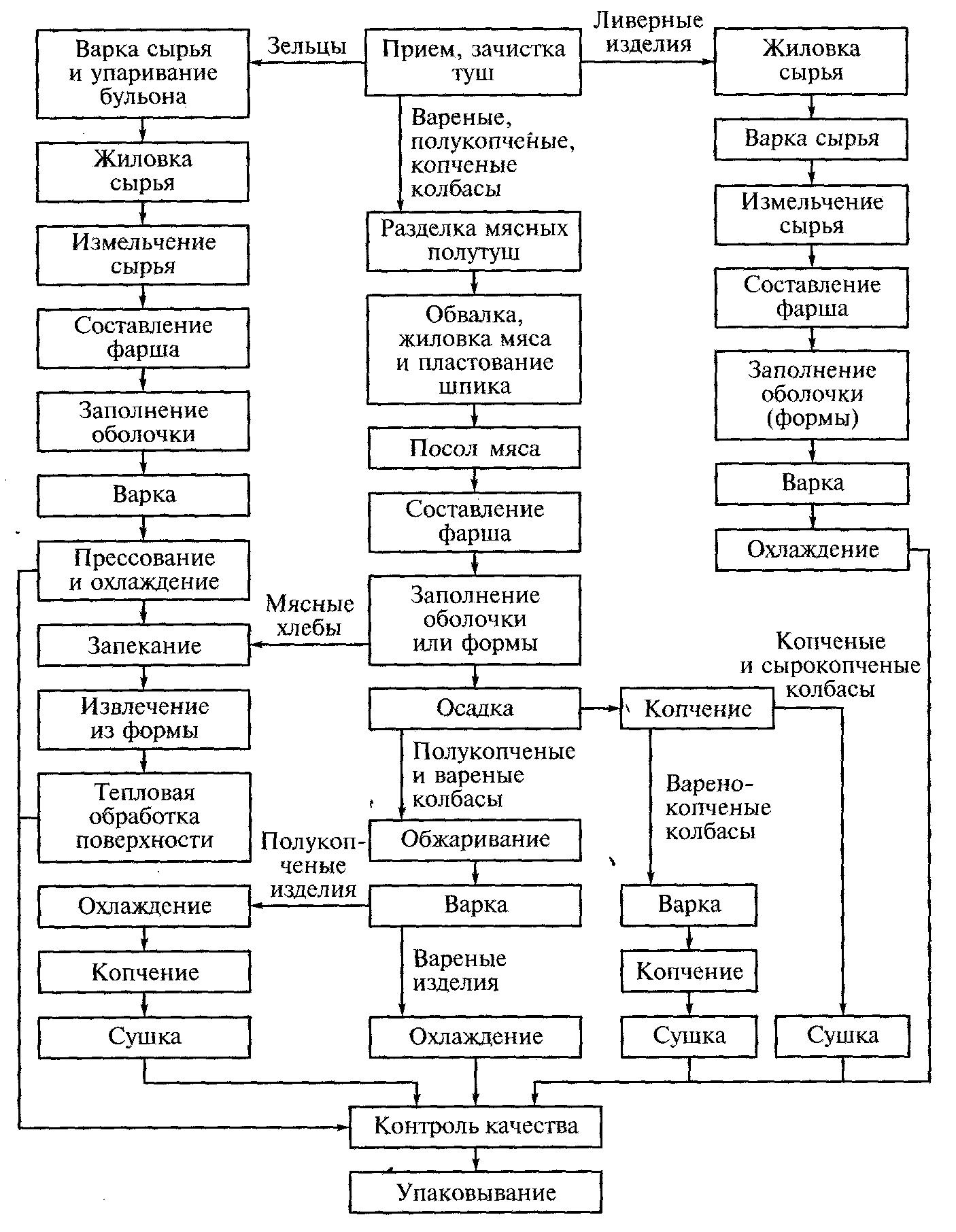

Основные технологические операции производства колбас из мясного фарша можно подразделить на следующие этапы (рис. 10.4):

Разделка мясных туш на отруба.

Отделение мякоти от костей или обвалка отрубов.

Жиловка (отделение мышечной ткани от других тканей).

Сортировка (разборка) жилованного мяса в зависимости от остаточного содержания соединительной и жировой ткани. При жиловке баранины удаляют только сухожилия и кровоподтеки. Жилованную баранину сортируют на жирную и нежирную. К жирной относят мясо, содержащее подкожный жир. Отделенную при жиловке говядины и баранины жировую ткань обычно направляют на вытопку пищевого жира.

Разборка – это сортировка мяса по сортам и содержанию в нем жира (для свинины).

5. Первичное измельчение мяса и его посол. Мясо выдерживают в посолочной смеси при температуре 0…+4°С. Это обеспечивает созревание мяса и его равномерный посол. Повышается влагораспределительная и влагопоглотительная способность мяса, что положительно влияет на качество колбас. Посол бывает длительный и кратковременный.

Длительный посол (от нескольких суток до нескольких недель) используют при выработке копчено-соленых (соленых) изделий, кратковременный – при производстве вареных колбасных изделий. Длительность процесса посола измельченного мяса на волчке с диаметром отверстий решетки 2–3 мм (при введении посолочных веществ в виде растворов) составляет не менее 6 ч (желательно 12 ч) и до 24 ч (при сухом посоле) при температуре 0–4°С.

Количество соли, добавляемое в мясо, зависит от вида готовой продукции. К мясу, предназначенному для изготовления вареных колбас, добавляют 2–2,5% соли к его массе, для полукопченых и копченых – 3–3,5%.

При посоле мясо теряет свою естественную окраску и приобретает коричнево-бурую с различными опенками. Чтобы предохранить мясо от изменений окраски, в рассол или посолочную смесь добавляют нитрит NaNО2.

Рис. 10.4. Технологическая схема производства колбасных изделий

Подготовка шпика заключается в том, что его сначала подвергают посолу, затем очищают от соли, а если он поступает со шкурой, ее удаляют (срезают ножом или на машине).

Подготовка субпродуктов, предназначенных для изготовления фарша, паштетов, зельцев, студней состоит в том, что их подвергают бланшированию (обесцвечиванию) или варке, охлаждению и измельчению.

6. Вторичное измельчение мяса и составление колбасного фарша.

7. Наполнение оболочек фаршем и вязка батонов (формовка колбас).

Формовка (шприцевание) колбас. Процесс формовки включает в себя следующие операции: заполнение (шприцевание) оболочки, вязку и штриковку колбас, навешивание колбас на палки и рамы.

Наполнение колбасной оболочки предварительно приготовленным фаршем (эмульсией) называется шприцеванием. Вареные колбасы, сосиски и сардельки шприцуют с наименьшей плотностью. Излишняя плотность для вареных колбас приводит к разрыву оболочки во время варки батонов вследствие интенсивного парообразования и расширения содержимого. Копченые колбасы, наоборот, шприцуют с наибольшей плотностью, так как объем батонов сильно сокращается при последующем копчении и сушке изделий, что приводит к деформации поверхности колбас, отставания оболочки и появлению других дефектов.

Вязка батонов. Операция вязки включает завязывание открытого конца оболочки, набитой фаршем, завязывание петли для навешивания батонов на палки и перевязку батона соответственно виду и сорту колбасы. Вязку осуществляют шпагатом для увеличения жесткости (плотности) батонов.

Сосиски не вяжут, а откручивают, разделяя нашприцованную оболочку на батончики длиной 10–15 см.

Штриковка. Это прокалывание оболочки в целях удаления воздуха из фарша. Батоны в вискозной оболочке штриковке не подвергают.

Нашприцованные батоны навешивают на палки, которые размещают на рамах в 4–5 ярусов таким образом, чтобы они не соприкасались, в противном случае в процессе следующих операций (обжарка, варка) образуется дефект, называемый слипом.

На каждую подвесную раму размерами 1,2 x 1,2 м в 4 яруса навешивают в среднем от 170 до 200 кг колбасных изделий.

Мясные хлебы формуют вручную, укладывая плотно фарш в смазанные свиным жиром металлические (алюминиевые или луженые) формы различной вместимости.

8. Осадка колбасного фарша в оболочке, его созревание и подсушка оболочки.

Осадка – это выдержка нашприцованных в оболочку колбас в подвешенном состоянии при температуре 2–8°С и относительной влажности воздуха 80–85%. Осадка бывает кратковременная (2–3 ч для вареных и до 6 ч для полукопченых колбас) и длительная (7– 10 сут для сырокопченых колбас).

По данным ВНИИМП, общее количество микрофлоры в фарше сырокопченых колбас возрастает в процессе осадки, копчения и в начале сушки. На развитие микрофлоры, изменение цвета и другие показатели оказывает влияние температура. Она не должна превышать 20°С.

Для созревания колбас наиболее благоприятен интервал рН 5,2–6,0. Развитие аромата и вкуса в сырокопченых колбасах связано со способностью развивающейся микрофлоры к денитрификации. Добавление в фарш аскорбиновой кислоты способствует улучшению окраски и аромата готовой продукции.

Термическая обработка является последней стадией, при которой сырье претерпевает сложные физико-химические, структурные и другие изменении, превращаясь в готовый продукт. Она включает следующие технологические процессы: обжарку, варку, копчение, охлаждение и сушку.

Обжарка батонов. Представляет собой обработку батонов горячими дымовыми газами. Обжарка является разновидностью горячего копчения. Ее длительность составляет от 0,5 до 2,5 ч в зависимости от диаметра и проницаемости оболочки. Процесс включает две фазы: первая – подсушка оболочки при температуре 50–60°С, вторая – собственно обжарка при температуре 70–110°С. Попутно происходят стерилизация и уплотнение оболочки, образование характерных для колбас цвета, аромата и вкуса.

В ряде отечественных и зарубежных технологий предусмотрена возможность проведения обжарки путем обработки колбасных батонов не воздушно-дымовой смесью, а горячим воздухом. А для того, чтобы готовое изделие приобрело требуемые запах и вкус, для эффекта дубления используют коптильные жидкости.

При производстве фаршевых (эмульгированных) мясопродуктов количество применяемого коптильного препарата составляет от 0,1 до 0,5% к массе сырья (батонов) до тепловой обработки.

9. Варка паром при температуре +70...+85°С. Варят все виды колбасных изделий, за исключением сырокопченых и сыровяленых колбас.

Варка – осуществляется при температуре 70–80°С до достижения в центре батона температуры 68–72°С, при которой погибает до 99% вегетативной микрофлоры. Продолжительность варки зависит от вида колбасы и диаметра колбасной оболочки и составляет от 15 мин до 3 ч. Сосиски варят 15–20 мин, колбасу в широкой оболочке – 1,5–3 ч.

Ливерные и кровяные колбасы, зельцы, паштеты, студни, холодец изготовляют из вареного или бланшированного сырья. Варку мясопродуктов (исходного сырья) осуществляют в воде в открытых или закрытых котлах, которые нагреваются острым или глухим паром (80–100°С), поступающим в змеевики или рубашку котла. Мясопродукты загружают в котел в корзинах или без них. Режим бланширования и варки зависит от вида сырья: субпродукты варят 2–6 ч, кровь – 40–60 мин, печень бланшируют в кипящей воде в течение 15–20 мин, жирную свинину и щековину – 8–10 мин.

Запекание колбасных изделий проводят при температуре 120–150°С в течение 3–4 ч до температуры в центре продукта 70°С.

10. Копчение, охлаждение и сушка, режим которых зависит от вида колбасы.

Охлаждение колбасных изделий проводят после окончания процесса варки (запекания). Колбасные изделия охлаждают до температуры 15–8°С, чтобы предотвратить развитие остаточной микрофлоры, уменьшить потери выхода за счет испарения, сохранить товар- ный вид.

Охлаждение мясных хлебов осуществляют при температуре 6–10°С.

Ливерные колбасы сначала охлаждают под душем или в холодной воде в течение 25–30 мин до уплотнения фарша, а затем направляют в камеры для охлаждения воздухом до температуры внутри батона 6°С.

Зельцы охлаждают и одновременно прессуют в камерах с температурой 2–4°С до достижения температуры в центре батона 12–10°С.

Копчение – это процесс обработки продуктов коптильными веществами в виде дыма, полученными при неполном сгорании древесины (опилок) от лиственных пород.

В промышленности используют холодное и горячее копчение. Холодное копчение сырокопченых колбас проводят при температуре 18–22°С в течение 2–5 сут.

Для грубоизмельченных мясопродуктов типа полукопченых и варено-копченых колбас применяют горячее копчение при температуре дыма 35–40°С в течение 12–48 ч в зависимости от вида выпускаемых изделий.

В отличие от ферментированных (сырокопченых и сыровяленых колбас) полукопченые и варено-копченые колбасы подвергают копчению после варки, т. е. после завершения денатурационно-коагуляционных превращений белков и уничтожения вегетативной микрофлоры.

Практически эту группу эмульгированных мясопродуктов подвергают копчению дважды: полукопченые колбасы – сначала на фазе обжарки, а затем перед сушкой, варено-копченые – перед варкой (при 50–60°С в течение 60–120 мин) и после нее.

В обоих случаях по окончании варки колбасы охлаждают при температуре 10–15°С в течение 3–5 ч, а затем коптят при 40–50°С 12–24 ч или при 30–35°С в течение 24–48 ч.

Сушка колбасных изделий и копченостей. Для повышения устойчивости к действию гнилостной микрофлоры колбасные изделия сушат.

Колбасы сушат в специальных сушильных камерах, как правило, оборудованными вешалками. В камерах поддерживается температура на уровне 12–15°С при относительной влажности воздуха 75–82% и скорости его движения 0,05–0,1 м/с.

Длительность сушки колбас неодинакова. Для сырокопченых колбас она составляет 25–30 сут., для варено-копченых – 3–5, полукопченых – 2–3, сыровяленых – 25–30 сут.

Перед упаковкой в тару колбасные изделия должны быть хорошо охлаждены и иметь температуру в толще батона: вареные – не ниже 0°С и не выше 15°С, ливерные – не ниже 0°С и не выше 8°С, полукопченые, варено-копченые и сырокопченые – от 0 до 12°С.

Ливерные изделия вырабатывают в виде колбас и паштетов. Существуют два способа изготовления ливерных изделий: холодный и горячий, которые обеспечивают торможение развития микрофлоры. При холодном способе сырье вначале варят, затем охлаждают до температуры, близкой к 0°С, и направляют на производство. При изготовлении фарша в процессе куттерования бульон добавляют в охлажденном, но не застудневевшем виде. Температура фарша после его куттерования не должна превышать 15°С.

При горячем способе сырье варят после его жиловки. Сырье в производство направляют горячим с температурой не ниже 50°С. Бульон после упаривания и до момента загрузки в куттер должен иметь температуру не ниже 80°С.

Перед варкой сырье жилуют, освобождают его от наиболее крупных частей, имеющих низкую пищевую ценность (жилы, хрящи, сухожилия, железы и т. д.). Субпродукты варят в течение 15–20 мин. Сырье, в структуре которого содержатся грубые коллагеновые образования, для размягчения варят в течение 3–4 ч. Каждый вид субпродуктов варят отдельно.

Вареное и бланшированное сырье, освобожденное от грубой соединительной ткани, хрящей и костей (до или после варки), измельчают вначале на волчке (диаметр отверстий выходной решетки 2 мм), а затем на куттере до получения однородной, хорошо связанной массы (5–8 мин). В конце куттерования добавляют соль, специи, бульон (до 20%).

Полученный фарш шприцуют в оболочку. Полученные батоны варят в течение 40–60 мин. Вареную колбасу охлаждают под душем или погружая в холодную воду, а затем охлаждают в камере. Некоторые сорта ливерных колбас коптят холодным способом в течение 24 ч.