- •260100 – Технология продуктов питания

- •Оглавление

- •Глава 10. Введение в технологию мяса и мясных продуктов 165

- •Предисловие

- •Введение

- •Глава 1. Организация технологического потока как системы процессов

- •1.1. Общие сведения о технологических процессах производства пищевых продуктов

- •1.2. Системность технологического потока

- •1.3. Организация технологического потока будущего

- •1.4. Операция как составная часть потока

- •1.5. Эволюция технологического потока

- •Классификация технологических потоков

- •Контрольные вопросы и задания

- •Глава 2. Строение технологического потока

- •2.1. Строение технологического потока как системы процессов

- •2.2. Системный анализ технологического потока

- •2.3. Моделирование технологического потока

- •2.4. Системы технологических процессов

- •Контрольные вопросы и задания

- •Глава 3. Функционирование технологического потока

- •3.1. Функционирование технологического потока как системы процессов

- •3.2. Эффективность технологического потока

- •3.3. Точность и устойчивость технологического потока

- •3.4. Управляемость технологического потока

- •Зависимость статистических коэффициентов от объема выборки n

- •3.5. Надежность технологического потока

- •Контрольные вопросы и задания

- •Глава 4. Развитие технологического потока

- •4.1. Развитие технологического потока как системы процессов

- •4.2. Целостность технологического потока

- •4.3. Стохастичность технологического потока

- •Значение χ2 – критерия для различных вероятностей

- •4.4. Чувствительность технологического потока

- •4.5. Противоречия технологического потока

- •Уровни разрешения технических противоречий

- •Контрольные вопросы и задания

- •Глава 5. Научные принципы хранения и консервирования сырья и пищевых продуктов

- •5.1. Физические, химические, биохимические и биологические процессы, протекающие в сырье при его хранении

- •5.2. Характеристика основных принципов и методов консервирования

- •Контрольные вопросы и задания

- •Глава 6. Характеристики основных зерновых культур и продуктов их переработки

- •6.1. Классификация и характеристика видов зерновых культур

- •6.2. Особенность строения, химический состав и использование мягких и твердых пшениц

- •6.3. Оценка качества поступающего зерна

- •6.4. Понятие о помоле зерна и выходах муки

- •Нормы выхода для хлебопекарной муки, %

- •6.5. Мука как основное сырье хлебопекарного производства

- •6.6. Солод как сырье пищевых производств

- •Контрольные вопросы и задания

- •Глава 7. Дополнительное сырье хлебопекарного производства

- •7.1. Сахар как сырье пищевых производств

- •7.2. Патока, сахаропаточные полуфабрикаты и меласса

- •7.3. Крахмал и крахмалопродукты, их характеристика и получение

- •7.4. Пищевые жиры и масла, их характеристика и получение

- •Контрольные вопросы и задания

- •Глава 8. Введение в технологию хлебопекарного и макаронного производства

- •8.1. Классификация хлеба и булочных изделий

- •8.2. Терминология и групповой ассортимент хлеба, булочных и сухарных изделий

- •8.3. Технологические схемы производства хлеба из пшеничной и ржаной муки

- •8.4. Ассортимент и технологические схемы производства макаронных изделий

- •Контрольные вопросы и задания

- •Глава 9. Сырье для производства мяса и мясных продуктов

- •9.1. Классификация и маркировка мяса убойных животных

- •9.2. Морфологический состав и пищевая ценность мяса убойных животных

- •Химический состав мяса различен в зависимости от вида ткани

- •9.3. Приемка и первичная переработка мяса убойных животных

- •9.4. Послеубойные изменения в мясе

- •9.5. Виды порчи мяса

- •9.6. Условно-годное мясо

- •9.7. Субпродукты

- •9.8. Упаковка, хранение субпродуктов мяса животных и птицы

- •Контрольные вопросы и задания

- •Глава 10. Введение в технологию мяса и мясных продуктов

- •10.1. Разделка туш на отруба

- •10.2. Характеристика сырья и материалов, используемых для производства колбасных изделий и баночных мясных консервов

- •10.3. Классификация колбасных изделий

- •Химический состав и пищевая ценность отдельных видов колбасных изделий

- •10.4. Основные технологические операции колбасного производства

- •10.5. Основы технологии производства зельцев

- •10.6. Основы технологии производства солено-копченых изделий

- •10.7. Технологический процесс изготовления баночных консервов

- •10.8. Оценка качества баночных мясных консервов, колбасных и солено-копченых изделий

- •Органолептические и физико-химические показатели качества солено-копченых изделий

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Предметный указатель

- •644008, Омск, ул. Сибаковская, 4, тел. 65-35-18.

Глава 1. Организация технологического потока как системы процессов

1.1. Общие сведения о технологических процессах производства пищевых продуктов

Технологии производств, перерабатывающих сельскохозяйственное сырье, разнообразны, как и вырабатываемые продукты. Все технологии можно разделить на четыре группы: физические, физико-химические, химические и биохимические.

Группа физических технологий наиболее обширна, она включает мукомольно-крупяное, макаронное, кондитерское, консервное и другие производства. Эта группа технологий основана преимущественно на механических и гидромеханических процессах (смешивание, разделение, измельчение, формообразование) и на различных теплофизических процессах (выпечка, сушка, обжарка, стерилизация и т. п.). Взаимосвязь и последовательность механических, гидромеханических и теплофизических процессов различны.

К группе физико-химических технологий можно отнести технологии сахара, крахмала, растительного масла, некоторых кондитерских изделий. Общими для этих технологий являются физические способы извлечения из сырья полезных веществ и химические методы их дальнейшей обработки. Здесь основным процессом является диффузия или экстракция.

Группа химических технологий содержит технологии производства патоки и пищевой глюкозы: гидролиз крахмала с применением неорганических и биологических катализаторов; получение различных жировых продуктов методом гидрогенизации или переэтерификации и т. п. Эти технологии основаны на химических реакциях.

В группе биохимических технологий ведущим процессом является брожение: приготовление хлеба и хлебопекарных дрожжей, производство пива, виноградного вина, спирта и т. п. Отличительная особенность технологий этой группы состоит в использовании микроорганизмов, вызывающих распад углеводов на этиловый спирт, углекислый газ и побочные продукты.

Основные термины и определения. При изложении материала учебного пособия по дисциплине «Общие принципы переработки сырья и введение в технологию производства продуктов питания» используются следующие основные термины.

Технологические потоки – это каналы, по которым:

♦ в технологический комплекс вводятся все виды сырья, добавок, комплектующие изделия (например, упаковочные материалы), энергоносители;

♦ из технологического процесса выводятся все виды готовой продукции, отходы производства, отработавшие энергоносители;

♦ передаются полуфабрикаты с одной технологической операции в другую.

Каждый поток имеет свои количественные и качественные характеристики.

В технологических комплексах пищевых производств можно выделить следующие виды потоков:

1) энергоносители (пар, горячая вода, горячий воздух и др.);

2) потоки сырья (штучный монолит, сыпучие, жидкие материалы и др.);

3) потоки моющих сред, растворителей, рассолов;

4) потоки продукта (сыпучие продукты, вязкопластичные продукты и др.);

5) потоки комплектующих изделий (оболочка, элементы оформления и др.);

6) потоки отходов (отработавшие энергоносители, реализуемые отходы производства, нереализуемые отходы производства и др.).

Технологический процесс – совокупность параллельных и последовательных операций, направленных на преобразование сырья в готовый продукт.

Технологическая операция – элемент технологического процесса, в котором реализуется один из этапов преобразования сырья в продукт.

Технологический комплекс – комплект технологического оборудования, машин и аппаратов, где реализуются технологический процесс или операция.

Однородная партия сырья, продукта – фиксированный объем сырья, продукта, во всех точках которого основные качественные характеристики отличаются не более чем на величину заданного технологического разброса.

Технологическая схема – условное изображение оборудования технологического комплекса и технологических потоков с обозначением предполагаемых точек получения информации о состоянии объекта и каналов, по которым могут формироваться управляющие воздействия.

Структурная схема технологического процесса – графическая интерпретация элементов технологического процесса. На схеме в виде отдельных звеньев представлены все технологические операции, а также этапы одной и той же операции, реализуемые в различных машинах и аппаратах. На схеме отображаются все технологические потоки и направления перемещения этих потоков по отношению к звеньям структурной схемы.

Показатели качества – характеристики готового продукта, отходов, а также характеристики полуфабрикатов, формирующиеся в технологическом процессе.

Характеристики сырья (неуправляемые возмущающие воздействия) – характеристики сырья, комплектующих изделий, энергоносителей, поступающих в технологический процесс. В эту группу включают характеристики, изменение которых через технологический процесс может вызвать отклонение показателей качества.

Управляющие воздействия – параметры, определяющие режимы работы оборудования в технологическом комплексе, характеристики технологических потоков, временные интервалы в технологическом процессе.

Структурно-параметрическое моделирование – декомпозиция сложного объекта на элементарные, структурно связанные звенья, выбор метода математического описания функционирования каждого звена, совместное решение системы уравнений (модели объекта) с целью определения взаимосвязи входных и выходных параметров объекта в статике и динамике.

Правильная организация технологических потоков заключается не только в том, чтобы хорошо разбираться в машинно-аппаратурных схемах современных технологических линий, но и для того, чтобы в полной мере понимать весь диапазон инженерных решений при организации технологических потоков как систем процессов, который определяется сложностью состава и свойств как исходного сырья, так и готового продукта.

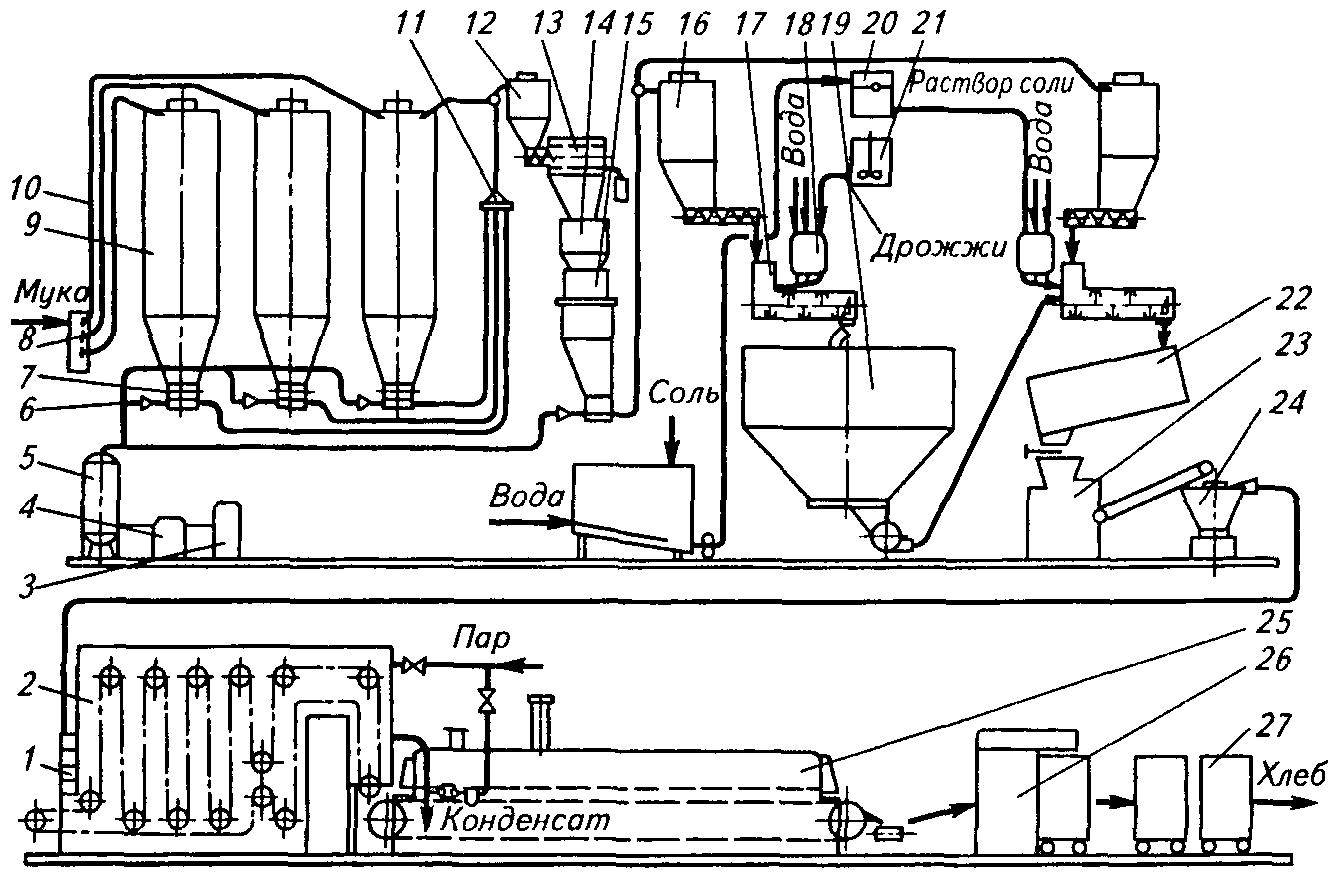

Линия производства подового хлеба из пшеничной муки. Машинно-аппаратурная схема этой линии показана на рис. 1.1. Муку доставляют автомуковозом. При разгрузке емкость его подключают с помощью гибкого шланга к приемному щитку 8. Мука по трубам 10 под давлением поступает на хранение в силосы 9. Затем роторные питатели 7 подают муку через переключатель 11 в бункер 12, далее – в просеиватель 13 и промежуточный бункер 14. Из него мука через автоматические весы 15 поступает в производственные силосы 16, из которых – в тестомесильную машину 17.

Рис. 1.1. Машино-аппаратурная схема линии производства

подового хлеба из пшеничной муки

Система аэрозольтранспорта, кроме труб, состоит из компрессора 4, ресивера 5 и фильтра 3. Для равномерного распределения сжатого воздуха при всех режимах работы перед роторными питателями установлены ультразвуковые сопла 6.

Жидкие компоненты поступают в тестомесильную машину из расходного бака 21 через дозировочную станцию 18.

Опара, образующаяся в тестомесильной машине 17, поступает на брожение в шестисекционный бункерный агрегат 19. Выброженная опара насосом подается во вторую тестомесильную машину, в которую в необходимом количестве через соответствующие дозаторы поступают мука и жидкие компоненты из бака 20.

Тесто выбраживается в емкости 22, после чего стекает в тесто-делитель 23. Шарообразная форма кускам теста придается в округлительной машине 24. Затем тестовые заготовки маятниковый укладчик 1 раскладывает в ячейки люлек расстойного шкафа 2, где заготовки находятся 40–50 мин.

После расстойки тестовые заготовки пересаживают на под печи 25. Выпеченные изделия с помощью укладчика 26 загружают в контейнеры 27 и направляют через остывочное отделение в экспедицию.

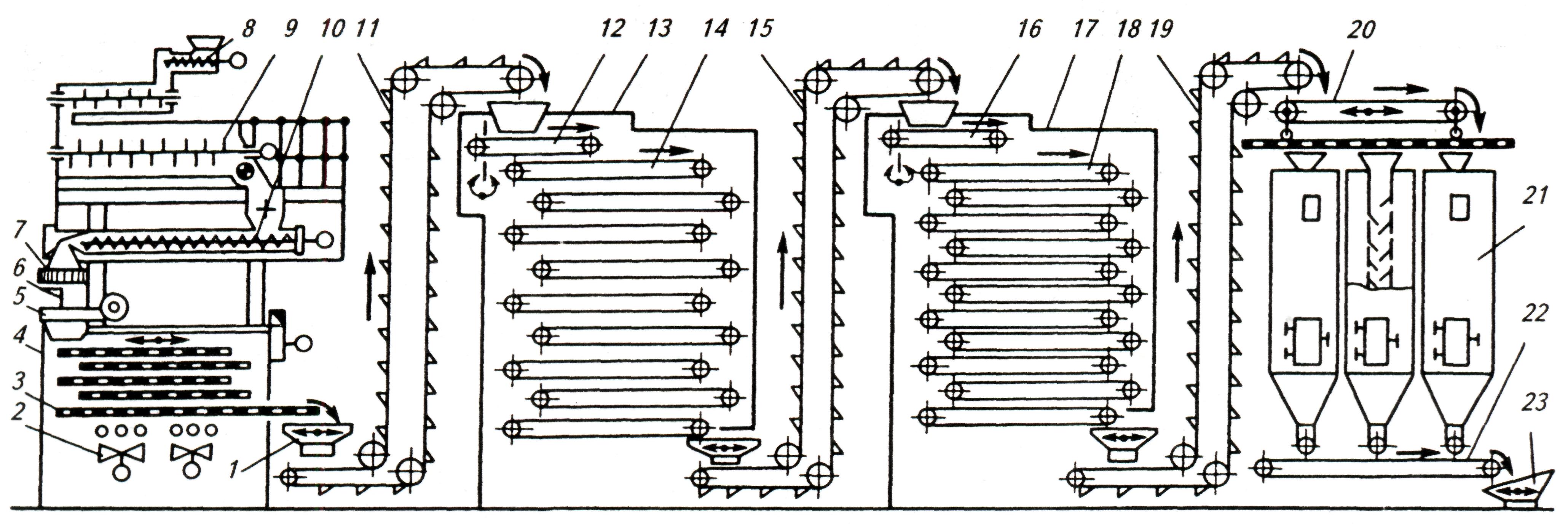

Линия

производства коротких макаронных

изделий. Машинно-аппаратурная

схема производства макаронных изделий

представлена на рис. 1.2. Дозатор 8

непрерывно подает муку, воду и различные

добавки в тестомеситель 9,

где

происходят замес и вакуумирование

теста. Далее оно двумя параллельно

работающими прессующими шнеками 10

подается

к матрицам 7.

Ножи 6,

вращаясь

в плоскости выходных отверстий матриц,

отрезают от тестового потока необходимые

по длине тестовые заготовки, которые

обдувает воздух от вентиляторов 5.

Линия

производства коротких макаронных

изделий. Машинно-аппаратурная

схема производства макаронных изделий

представлена на рис. 1.2. Дозатор 8

непрерывно подает муку, воду и различные

добавки в тестомеситель 9,

где

происходят замес и вакуумирование

теста. Далее оно двумя параллельно

работающими прессующими шнеками 10

подается

к матрицам 7.

Ножи 6,

вращаясь

в плоскости выходных отверстий матриц,

отрезают от тестового потока необходимые

по длине тестовые заготовки, которые

обдувает воздух от вентиляторов 5.

Рис. 1.2. Машинно-аппаратурная схема линии производства

коротких макаронных изделий

Сырые заготовки макаронных изделий двумя потоками поступают в две секции вибрационного подсушивателя 4. В каждой секции продукт проходит сверху вниз по пяти вибрирующим ситам 3, обдувается воздухом от вентиляторов 2 и подсушивается. Затем два потока подсушенных тестовых заготовок объединяются в вибролотке 7 и элеватором 11 транспортируются к устройству 12, которое распределяет их равномерным по толщине слоем по всей площади верхнего яруса 14 сушилки 13. Тестовые заготовки, проходя сверху вниз девять ленточных конвейеров, высушиваются и теряют 6–7% влаги. Далее элеватор 15 поднимает продукт на верхний ярус 18 одиннадцатиленточной сушилки 13 с распределительным устройством 16. В этой сушилке тестовые заготовки высушивают до стандартной влажности.

Элеватором 19 и подвижным ленточным конвейером 20 короткие макаронные изделия (например, вермишель) направляют в бункеры 21 накопителя-стабилизатора. Затем изделия передаются ленточным конвейером 22 через вибробункер 23 на упаковку.