- •260100 – Технология продуктов питания

- •Оглавление

- •Глава 10. Введение в технологию мяса и мясных продуктов 165

- •Предисловие

- •Введение

- •Глава 1. Организация технологического потока как системы процессов

- •1.1. Общие сведения о технологических процессах производства пищевых продуктов

- •1.2. Системность технологического потока

- •1.3. Организация технологического потока будущего

- •1.4. Операция как составная часть потока

- •1.5. Эволюция технологического потока

- •Классификация технологических потоков

- •Контрольные вопросы и задания

- •Глава 2. Строение технологического потока

- •2.1. Строение технологического потока как системы процессов

- •2.2. Системный анализ технологического потока

- •2.3. Моделирование технологического потока

- •2.4. Системы технологических процессов

- •Контрольные вопросы и задания

- •Глава 3. Функционирование технологического потока

- •3.1. Функционирование технологического потока как системы процессов

- •3.2. Эффективность технологического потока

- •3.3. Точность и устойчивость технологического потока

- •3.4. Управляемость технологического потока

- •Зависимость статистических коэффициентов от объема выборки n

- •3.5. Надежность технологического потока

- •Контрольные вопросы и задания

- •Глава 4. Развитие технологического потока

- •4.1. Развитие технологического потока как системы процессов

- •4.2. Целостность технологического потока

- •4.3. Стохастичность технологического потока

- •Значение χ2 – критерия для различных вероятностей

- •4.4. Чувствительность технологического потока

- •4.5. Противоречия технологического потока

- •Уровни разрешения технических противоречий

- •Контрольные вопросы и задания

- •Глава 5. Научные принципы хранения и консервирования сырья и пищевых продуктов

- •5.1. Физические, химические, биохимические и биологические процессы, протекающие в сырье при его хранении

- •5.2. Характеристика основных принципов и методов консервирования

- •Контрольные вопросы и задания

- •Глава 6. Характеристики основных зерновых культур и продуктов их переработки

- •6.1. Классификация и характеристика видов зерновых культур

- •6.2. Особенность строения, химический состав и использование мягких и твердых пшениц

- •6.3. Оценка качества поступающего зерна

- •6.4. Понятие о помоле зерна и выходах муки

- •Нормы выхода для хлебопекарной муки, %

- •6.5. Мука как основное сырье хлебопекарного производства

- •6.6. Солод как сырье пищевых производств

- •Контрольные вопросы и задания

- •Глава 7. Дополнительное сырье хлебопекарного производства

- •7.1. Сахар как сырье пищевых производств

- •7.2. Патока, сахаропаточные полуфабрикаты и меласса

- •7.3. Крахмал и крахмалопродукты, их характеристика и получение

- •7.4. Пищевые жиры и масла, их характеристика и получение

- •Контрольные вопросы и задания

- •Глава 8. Введение в технологию хлебопекарного и макаронного производства

- •8.1. Классификация хлеба и булочных изделий

- •8.2. Терминология и групповой ассортимент хлеба, булочных и сухарных изделий

- •8.3. Технологические схемы производства хлеба из пшеничной и ржаной муки

- •8.4. Ассортимент и технологические схемы производства макаронных изделий

- •Контрольные вопросы и задания

- •Глава 9. Сырье для производства мяса и мясных продуктов

- •9.1. Классификация и маркировка мяса убойных животных

- •9.2. Морфологический состав и пищевая ценность мяса убойных животных

- •Химический состав мяса различен в зависимости от вида ткани

- •9.3. Приемка и первичная переработка мяса убойных животных

- •9.4. Послеубойные изменения в мясе

- •9.5. Виды порчи мяса

- •9.6. Условно-годное мясо

- •9.7. Субпродукты

- •9.8. Упаковка, хранение субпродуктов мяса животных и птицы

- •Контрольные вопросы и задания

- •Глава 10. Введение в технологию мяса и мясных продуктов

- •10.1. Разделка туш на отруба

- •10.2. Характеристика сырья и материалов, используемых для производства колбасных изделий и баночных мясных консервов

- •10.3. Классификация колбасных изделий

- •Химический состав и пищевая ценность отдельных видов колбасных изделий

- •10.4. Основные технологические операции колбасного производства

- •10.5. Основы технологии производства зельцев

- •10.6. Основы технологии производства солено-копченых изделий

- •10.7. Технологический процесс изготовления баночных консервов

- •10.8. Оценка качества баночных мясных консервов, колбасных и солено-копченых изделий

- •Органолептические и физико-химические показатели качества солено-копченых изделий

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Предметный указатель

- •644008, Омск, ул. Сибаковская, 4, тел. 65-35-18.

6.4. Понятие о помоле зерна и выходах муки

Помол – совокупность процессов и операций, проводимых с зерном и промежуточными продуктами, образующимися при его измельчении. Схемы помолов и степень их сложности зависят от вида помола и производительности мукомольного завода.

Все помолы подразделяются на разовые и повторительные.

При разовых помолах зерно однократно пропускают через измельчающую машину. При повторительных помолах муку получают за несколько пропусков через измельчающие машины (рис. 6.1).

При различных помолах из равного количества зерна одинакового качества можно получить различное количество муки. Количество полученной при помоле муки, выраженное в процентах к массе переработанного зерна (вместе с примесями), называется выходом муки.

Рис. 6.1. Классификация помолов

Для каждого сорта муки при всех помолах установлены базисные (основные, исходные) выходы. При переработке зерна базисного качества выполнение заданных норм выходов муки (и соответствующего ассортимента) является обязательным для предприятия. В связи с этим в базисные помольные кондиции включены все показатели, влияющие на выход продуктов помола: влажность, зольность, содержание сорной и зерновой примеси, натура. Действующие базисные нормы выходов муки разных помолов представлены в табл. 6.1.

Процессы производства муки наряду со свойствами перерабатываемого зерна являются факторами, определяющими ее качество.

Наиболее существенные процессы:

1. Составление помольных партий ставит своей задачей создание стабильных помольных партий по типовому составу, влажности, количеству и качеству клейковины, стекловидности. Рецептуру составления помольных партий устанавливают исходя из целевого назначения муки, ее типа и сорта.

2. Подготовка к помолу оказывает большое влияние на качество муки. Она проводится при всех помолах, за исключением разовых, осуществляемых на мелких мельницах.

Таблица 6.1

Нормы выхода для хлебопекарной муки, %

Наименование |

Односортные |

Обойные |

Двухсортные |

Трехсортные пшеничные |

|||||

рж. |

рж. |

пшен. |

рж. |

пшен. |

|||||

Мука высшего сорта 1-го сорта 2-го сорта сеяная обдирная обойная Побочные продукты отруби кормовые зернопотери (1-й и 2-й категорий) отходы 3-й категории и механические потери

Усушка Итого |

63

63

33,6

2,4

0,7

0,3 100 |

87

87

9,6

2,4

0,7

0,3 100 |

95

95 2,0

2,0

0,7

0,3 100 |

95

95 2,0

2,0

0,7

0,3 100 |

96

96 1,0

2,0

0,7

0,3 100 |

80

15 65

16,6

2,4

0,7

0,3 100 |

78*

55–65 13–23

19,1

2,2

0,7 без мойки

– 100 |

75* 25–50 20–45 5–10

22,1

2,2

0,7 без мойки 0,8 с мойкой – 100 |

75* 44,8 2,4 6,2

22,1

2,2

0,7 без мойки 0,8 с мойкой – 100 |

*С отбором сортов по заказам потребителей (нуждам хлебопечения)

Подготовка к помолу включает следующие операции:

– Предварительную очистку зерновой массы от примесей в очистительных машинах – сепараторах;

– Обработку (очистку) поверхности зерна на щеточных и обоечных машинах;

Очистку зерна можно осуществлять:

сухим способом – при помощи обоечных машин зерно освобождается от пыли и других примесей;

мокрым способом – зерно моют в воде, тем самым удаляются минеральные частицы и микроорганизмы.

– Гидротермическую обработку или кондиционирование – бывает холодное и горячее.

При кондиционировании в зерне под действием воды и ферментов протекают сложные структурно-механические и биохимические изменения, позволяющие увеличить выход высокосортной муки и улучшить ее хлебопекарные свойства (оболочки зерна становятся более пластичными, легче отделяются от эндосперма, снижается плотность и твердость зерновок, что облегчает их разрушение при размоле: повышается однородность муки). Вместе с водой к центру зерновки перераспределяются витамины, их содержание в муке возрастает.

– Окончательную очистку зерна от примесей проводят в очистительных машинах, далее зерно проходит транспортные механизмы с интенсивной аспирацией, перед размолом зерно увлажняют и кратковременно отволаживают. Оболочка зерна приобретает эластичность, а эндосперм приобретает хрупкость. Влажность зерна перед помолом должна быть 15,5–16,5.

3. Измельчение зерна. Основным видом измельчающего оборудования при помолах являются вальцовые станки, состоящие из двух горизонтально расположенных валков, вращающихся навстречу друг другу. Степень и характер измельчения зерна определяются типом помола и показателями качества муки.

4. Сортировка и размол промежуточных продуктов. Для разделения или сортирования (просеивания) этой смеси используют в основном просеивающие машины – рассевы, рабочими органами которых являются сита.

5. Формирование товарных сортов муки.

Сортовой помол пшеницы включает в себя:

– Драной процесс осуществляется на вальцовых станках с крупнорифлеными валками, где зерно превращается в крупку. При этом стремятся получить минимальное количество муки (около 10% исходной массы зерна).

– Обогащение крупок и дунстов является вторым процессом сортового помола и заключается в отделении частиц, богатых эндоспермом (крупка крупная, средняя, мелкая), от частиц с высоким содержанием отрубей (дунсты – жесткие и мелкие частицы – крупнее муки, но мельче крупок).

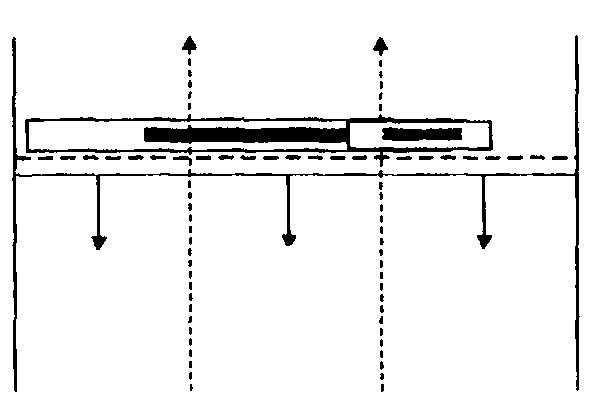

Сортировка осуществляется на рассевах по размеру и на крупоситовейках по массе и аэродинамическим свойствам (при встряхивании тяжелые частицы погружаются на дно, а более легкие «всплывают»). Если через смесь частиц одновременно со встряхиванием продувать воздух, то расслоение ускоряется, а наиболее легкие кусочки выдуваются и начинают витать под смесью (рис. 6.2).

– Проходом сита выделяется чистая, богатая эндоспермом тяжелая крупка, своей массой преодолевающая сопротивление воздуха и проходящая сквозь сито, а сходом – крупка более легкая, содержащая большее количество оболочек.

Таким образом, в результате сортировки получают несколько фракций: крупку чистую (белую), состоящую только из эндосперма; крупку пеструю (сростки), образованную кусочками оболочки и эндосперма; дунсты.

направление

воздуха; направление продукта

направление

воздуха; направление продукта

Рис. 6.2. Обогащение крупок и дунстов

Обогащенная (очищенная и рассортированная) крупка поступает на шлифовальные, а затем размольные системы. Крупки, поступающие с драных систем, сортируют на рассевах по крупности, а на ситовейках – по добротности. Отделяют крупки, состоящие из эндосперма, от крупок с частицами оболочек.

Крупку и дунсты различного качества размалывают отдельно. Для выделения муки на первых размольных системах используются наиболее густые сита, а на последних – более редкие.

Каждый сорт муки должен быть сформирован так, чтобы получить установленный выход и высокое качество. Выход муки (в процентах от массы зерна) при 75%-ном трехсортном помоле (высший сорт, 1-й и 2-й сорт) может быть следующим: 30:40:5; 25:35:15 и т. д.

На заключительном этапе осуществляют контроль качества и фасовку муки (в пакеты, мешки или бестарное хранение).

Сортовой помол ржи. По анатомическим особенностям и структурно-механическим свойствам зерно ржи заметно отличается от пшеницы. Если у пшеницы содержание оболочек 5,6–8,9%, алейронового слоя – 6,3–8,9%, то у ржи соответственно 11,1–14,4 и 10,9–12,2%, т. е. в сумме относительное содержание их выше, чем у пшеницы, а связь их с крахмалистой частью эндосперма выражена сильнее. Кроме того, ширина и толщина зерна ржи меньше, чем пшеницы. Прочность зерна ржи выше вследствие повышенной вязкости эндосперма, большей прочности оболочек и алейронового слоя.

Технологическая схема включает только два этапа: драной процесс (на 5–6 драных системах) и размольный (2–3-размольные системы). Основное количество муки извлекают в драном процессе.