- •260100 – Технология продуктов питания

- •Оглавление

- •Глава 10. Введение в технологию мяса и мясных продуктов 165

- •Предисловие

- •Введение

- •Глава 1. Организация технологического потока как системы процессов

- •1.1. Общие сведения о технологических процессах производства пищевых продуктов

- •1.2. Системность технологического потока

- •1.3. Организация технологического потока будущего

- •1.4. Операция как составная часть потока

- •1.5. Эволюция технологического потока

- •Классификация технологических потоков

- •Контрольные вопросы и задания

- •Глава 2. Строение технологического потока

- •2.1. Строение технологического потока как системы процессов

- •2.2. Системный анализ технологического потока

- •2.3. Моделирование технологического потока

- •2.4. Системы технологических процессов

- •Контрольные вопросы и задания

- •Глава 3. Функционирование технологического потока

- •3.1. Функционирование технологического потока как системы процессов

- •3.2. Эффективность технологического потока

- •3.3. Точность и устойчивость технологического потока

- •3.4. Управляемость технологического потока

- •Зависимость статистических коэффициентов от объема выборки n

- •3.5. Надежность технологического потока

- •Контрольные вопросы и задания

- •Глава 4. Развитие технологического потока

- •4.1. Развитие технологического потока как системы процессов

- •4.2. Целостность технологического потока

- •4.3. Стохастичность технологического потока

- •Значение χ2 – критерия для различных вероятностей

- •4.4. Чувствительность технологического потока

- •4.5. Противоречия технологического потока

- •Уровни разрешения технических противоречий

- •Контрольные вопросы и задания

- •Глава 5. Научные принципы хранения и консервирования сырья и пищевых продуктов

- •5.1. Физические, химические, биохимические и биологические процессы, протекающие в сырье при его хранении

- •5.2. Характеристика основных принципов и методов консервирования

- •Контрольные вопросы и задания

- •Глава 6. Характеристики основных зерновых культур и продуктов их переработки

- •6.1. Классификация и характеристика видов зерновых культур

- •6.2. Особенность строения, химический состав и использование мягких и твердых пшениц

- •6.3. Оценка качества поступающего зерна

- •6.4. Понятие о помоле зерна и выходах муки

- •Нормы выхода для хлебопекарной муки, %

- •6.5. Мука как основное сырье хлебопекарного производства

- •6.6. Солод как сырье пищевых производств

- •Контрольные вопросы и задания

- •Глава 7. Дополнительное сырье хлебопекарного производства

- •7.1. Сахар как сырье пищевых производств

- •7.2. Патока, сахаропаточные полуфабрикаты и меласса

- •7.3. Крахмал и крахмалопродукты, их характеристика и получение

- •7.4. Пищевые жиры и масла, их характеристика и получение

- •Контрольные вопросы и задания

- •Глава 8. Введение в технологию хлебопекарного и макаронного производства

- •8.1. Классификация хлеба и булочных изделий

- •8.2. Терминология и групповой ассортимент хлеба, булочных и сухарных изделий

- •8.3. Технологические схемы производства хлеба из пшеничной и ржаной муки

- •8.4. Ассортимент и технологические схемы производства макаронных изделий

- •Контрольные вопросы и задания

- •Глава 9. Сырье для производства мяса и мясных продуктов

- •9.1. Классификация и маркировка мяса убойных животных

- •9.2. Морфологический состав и пищевая ценность мяса убойных животных

- •Химический состав мяса различен в зависимости от вида ткани

- •9.3. Приемка и первичная переработка мяса убойных животных

- •9.4. Послеубойные изменения в мясе

- •9.5. Виды порчи мяса

- •9.6. Условно-годное мясо

- •9.7. Субпродукты

- •9.8. Упаковка, хранение субпродуктов мяса животных и птицы

- •Контрольные вопросы и задания

- •Глава 10. Введение в технологию мяса и мясных продуктов

- •10.1. Разделка туш на отруба

- •10.2. Характеристика сырья и материалов, используемых для производства колбасных изделий и баночных мясных консервов

- •10.3. Классификация колбасных изделий

- •Химический состав и пищевая ценность отдельных видов колбасных изделий

- •10.4. Основные технологические операции колбасного производства

- •10.5. Основы технологии производства зельцев

- •10.6. Основы технологии производства солено-копченых изделий

- •10.7. Технологический процесс изготовления баночных консервов

- •10.8. Оценка качества баночных мясных консервов, колбасных и солено-копченых изделий

- •Органолептические и физико-химические показатели качества солено-копченых изделий

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Предметный указатель

- •644008, Омск, ул. Сибаковская, 4, тел. 65-35-18.

4.2. Целостность технологического потока

Решение проблемы развития технологических линий связано с расчетом уровня целостности существующих технологических систем через экспериментальное определение стабильности отдельных подсистем. Понятие стабильности более широкое, чем устойчивости. Стабильный процесс – это процесс, утвердившийся на определенном уровне устойчивости. И если устойчивость характеризует качество функционирования системы, то стабильность – уровень организованности, целостности системы, уровень ее развития.

Одной из характеристик систем является энтропийная функция:

![]() (4.1)

(4.1)

где

![]() – мера множества состояний системы (i

= 1, 2, …).

– мера множества состояний системы (i

= 1, 2, …).

В большинстве случаев понятия энтропийной функции и энтропии оказываются тождественными, т. е. в качестве μi задается вероятностная мера, обозначаемая обычно в виде множества (Pi, i = 1, 2, ...).

Использование энтропии:

![]() (4.2)

(4.2)

где

![]()

Состояние системы, соответствующее максимуму энтропийной функции Нmax, можно представить как «бесструктурное» множество элементов данной совокупности. Поэтому мера организованности системы равна разности максимально возможной энтропии системы и энтропии данного множества элементов, имеющих определенную структуру, т. е.

∆H = Hmax – H. (4.3)

Пронормировав H путем деления на Hmax, получим:

= 1 – Н / Нmax, (4.4)

где η – стабильность процесса;

H – энтропия, соответствующая данному распределению значений величины показателя качества промежуточного продукта или изделия;

Hmax – максимально возможная энтропия, соответствующая закону равномерного распределения.

Количественно энтропия определяется по формуле

![]() (4.5)

(4.5)

Для случая с двумя врозможными результатами формула (4.5) примет вид:

![]() (4.6)

(4.6)

Функция (4.6) показывает, что энтропия меняется от нуля до определенного максимального значения, причем значение «0» имеет место тогда, когда Р = 0 и Р = 1, т. е. когда распределение практически отсутствует и неопределенности в системе нет. Максимального значения энтропия достигает при равной вероятности отдельных наблюдений (Р = 0,5), и, следовательно, распределение обладает полной неопределенностью.

Hmax = –0,5 log2 0,5 – 0,5 log2 0,5 = 1 бит.

Для подсчета энтропии процесса необходимо у каждой подсистемы экспертным путем выделить один или несколько контролируемых параметров, существенно влияющих на функционирование следующей подсистемы и всю технологию в целом. В тех подсистемах, где несколько контролируемых параметров, экспертным путем устанавливают коэффициент весомости т каждого параметра, причем m1 + m2 + ... + тп = 1.

Из технологических инструкций, стандартов и других источников устанавливают базовые и допустимые значения параметров, при которых продукт соответствует требованиям стандарта. Затем вычисляют стандартное значение комплексного показателя КСТ:

КСТ = m1Б1 / Д1 = m2Б2 / Д2 + … + mnБn / Дn,

где Б1, Б2, …, Бn – базовые значения параметров (лучшие значения параметров из предусмотренных стандартами, ТУ, ТИ);

Д1, Д2, ..., Дn – допустимые значения тех же параметров.

При этом, если численное выражение базового значения параметра превышает численное выражение допустимого (или фактического) значения, то в числитель подставляют меньшее, а в знаменатель – большее значение.

Интервал колебаний показателя КСТ находится в пределах от 0 до 1.

Диагностика проводится в течение определенного отрезка времени с фиксацией значений параметров за определенный интервал при установившемся режиме работы оборудования.

Если при этом у подсистемы выделен лишь один контролируемый параметр, то анализ совокупности экспериментальных данных осуществляют следующим образом.

Все образцы выборки (n) раскладывают на две группы: образцы, входящие в пределы допуска на параметр процесса (n1), и образцы, не входящие в пределы допуска на параметр процесса (n2), причем n = n1 + n2.

В тех подсистемах, где несколько контролируемых параметров, для каждого замера сначала вычисляют фактическое значение комплексного показателя:

Kф = m1F1 / Д1 = m2F2 / Д2 + … + mnFn / Дn,

где F1, F2, ..., Fn – фактические значения параметров.

Затем все образцы выборки (n) также раскладывают на две группы: образцы, показатель Кф которых колеблется в пределах КСТ до 1 (n1), и образцы, показатель Кф которых находится в пределах от 0 до КСТ(n2).

Далее осуществляется подсчет вероятности Р(х) попадания показателя Кф в соответствующий интервал:

P = n1 / n и (1 – Р) = n2 / n

Энтропию подсчитывают по формуле (4.6).

При этом величина интервала должна быть, по крайней мере, в два раза выше точности измерения исследуемой величины.

Несоблюдение этого условия может привести к тому, что некоторая доля образцов, отнесенная к одному интервалу, на самом деле должна быть отнесена к другому.

Понятие стабильности процесса может быть использовано при исследовании качественной и количественной изменчивости продукта, получаемого в результате данного процесса. При исследовании качественной изменчивости задача упрощается, так как известна граница двух интервалов, на которые можно разбить всю совокупность образцов: удовлетворяющие требованиям стандарта и не удовлетворяющие им. Исследование же количественной изменчивости продукции требует установления границ интервалов, если они не оговорены в нормативно-технической документации.

Таким образом, стабильность подсистемы технологической системы оценивается показателем, который для бинарной подсистемы (т. е. подсистемы с двумя возможными состояниями процесса по параметру, являющемуся значимым для состояния последующей подсистемы), будет:

ηi = 1 – Нi / Нi max, (4.7)

где ηi и Нi – стабильность и энтропия i-й подсистемы.

Рассмотрим в качестве технологической системы совокупность трех подсистем С, В и А. Подсистема С может иметь п состояний (С1, С2, ..., Сп) с вероятностями P(C1), P(C2), …, P(Cn). Соответственно, подсистема В имеет т состояний (В1, В2, ..., Вm) с вероятностями P(B1), P(B2), …, P(Bm), а подсистема А-r состояний (А1, А2, ..., Аr) с вероятностями P(A1), Р(А2), …, Р(Аr). Состояние технологической системы находится в одном из следующих CnBmAr возможных состояний.

Для вычисления энтропии системы СВА достаточно составить сумму произведений вероятностей состояний подсистемы на их логарифмы:

![]() (4.8)

(4.8)

Когда подсистемы С, В и А статистически независимы, т. е. реализация одного из состояний любой подсистемы не влияет на вероятность возможного состояния других подсистем,

![]() (4.9)

(4.9)

Энтропия системы в соответствии с равенствами (4.8), (4.9):

![]() (4.10)

(4.10)

а уровень целостности системы, принимая во внимание уравнение (4.7), может быть определен таким образом:

![]() (4.11)

(4.11)

Когда подсистемы С, В и А статистически зависимы,

Р(СВА) = Р(С)Р(В/С)Р(А/СВ), (4.12)

где величины Р(В/С) и Р(А/СВ) – условные вероятности событий в подсистемах А и В.

Из соотношений (1.9) и (1.10) следует, что энтропию технологической системы как совокупности статистически зависимых подсистем можно записать так:

Н(СВА) = Н(С) + Н(В/С) + Н(А/СВ). (4.13)

Первое слагаемое правой части этого выражения представляет собой энтропию подсистемы С. Что касается второго, то это есть среднее значение энтропии подсистемы В при различных возможных реализациях состояний подсистемы С; третье слагаемое – среднее значение энтропии подсистемы А при различных реализациях состояний подсистемы С и В. Таким образом, Н(В/С) – условная энтропия подсистемы В относительно подсистемы С, а Н(А/СВ) – условная энтропия подсистемы А относительно подсистем С и В.

Условная энтропия характеризует статистическую связь между подсистемами. Если такая связь отсутствует, т. е. Р(В/С) = Р(В), получаем Н(В/С) = Н(В) (условная энтропия подсистемы совпадает с ее безусловной энтропией). При наличии детерминированной связи состояний подсистем С и В условная вероятность имеет два значения: P(В/С) = 1 или Р(В/С) = 0. Так как для обоих значений Р(В/С)logР(B/C) = 0, то для системы с детерминированной связью H(В/С) = 0. В общем случае условная энтропия лежит в пределах 0 ≤ Н(В/С) < Н(В).

Уровень целостности системы из трех статистически зависимых подсистем с учетом соотношений (4.7) рассчитывают по формуле

![]() (4.14)

(4.14)

где ηВ/С – условная стабильность подсистемы В относительно подсистемы С; ηА/СВ – условная стабильность подсистемы А относительно подсистемы С и В.

Вид формулы для расчета уровня целостности системы зависит от числа подсистем в системе и ее структуры. Правая часть формулы содержит такое число отрицательных единиц, которое на одну меньше количества подсистем в системе.

Стабильность каждой системы устанавливают экспериментально за определенный период. Комплекс методик в этом всестороннем обследовании системы по аналогии с медицинским назван диагностикой.

Понятия системности, организованности и самодвижения, развиваемые ныне на уровнях познания действительности, означают, что явления развития в целом можно рассматривать как борьбу двух противоположных тенденций – организации и дезорганизации. При этом процесс развития начинающейся энтропии может быть описан в общем как процесс накопления структурной информации, исчисляемой как разность между максимальным и реальным значениями энтропии, т. е. ростом стабильности.

Следовательно, явления развития целесообразно рассматривать в координатах, связанных с понятиями стабильности и структуры системы, с возможностью отсчета уровня организации (целостности) системы на всех этапах ее развития.

Таким

образом, модель развития объекта получает

трехмерное пространство (на рис. 4.1

показан продольный разрез процесса

развития), в котором энтропия убывает

от периферии к центру, а стабильность

растет от периферии к центру (ось

![]() ).

На другой оси показан рост структуры

(усложнения) объекта с ростом количества

его подсистем, элементов (ось L).

Здесь

).

На другой оси показан рост структуры

(усложнения) объекта с ростом количества

его подсистем, элементов (ось L).

Здесь

![]() – средняя

стабильность подсистем в системе, L

–

количество подсистем в системе.

– средняя

стабильность подсистем в системе, L

–

количество подсистем в системе.

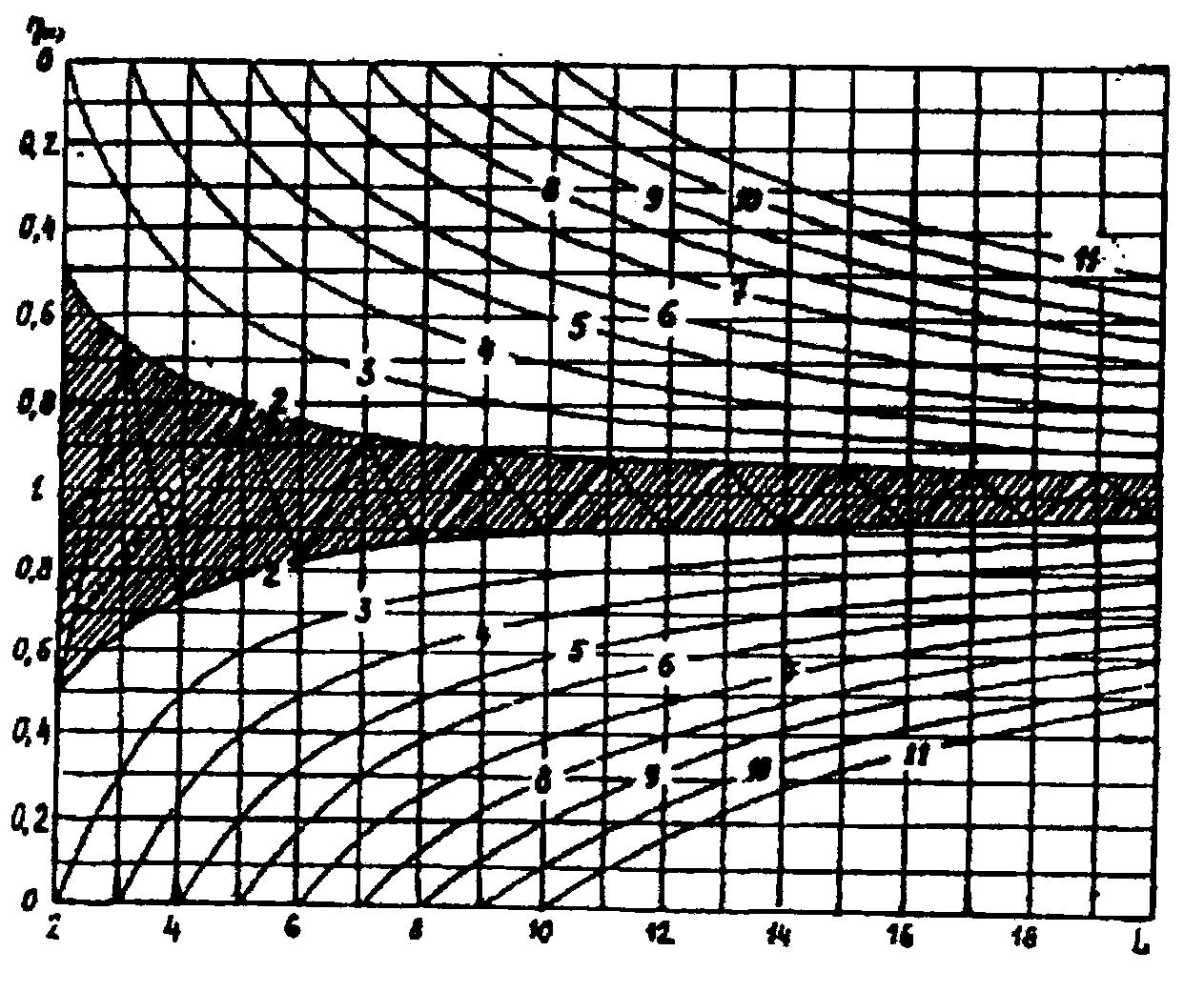

Рис. 4.1. Модель процесса развития технологической системы

(спираль развития) при различных уровнях ее организации

(целостности): (+1,0); 2 – (0,0); 3 – (–1,0); 4 – (–2,0); 5 – (–3,0); 6 – (–4,0);

(–5,0); 8 – (–6,0); 9 – (–7,0); 10 – (–8,0); 11 – (–9,0)

В совокупности это означает возрастание уровня организации данного объекта в процессе его развития. Причем если развитие идет вследствие усложнения технологии, необходимо повысить стабильность функционирования всех ее частей. Если же развитие идет в результате упрощения технологии, то можно уменьшить стабильность функционирования ее составляющих.

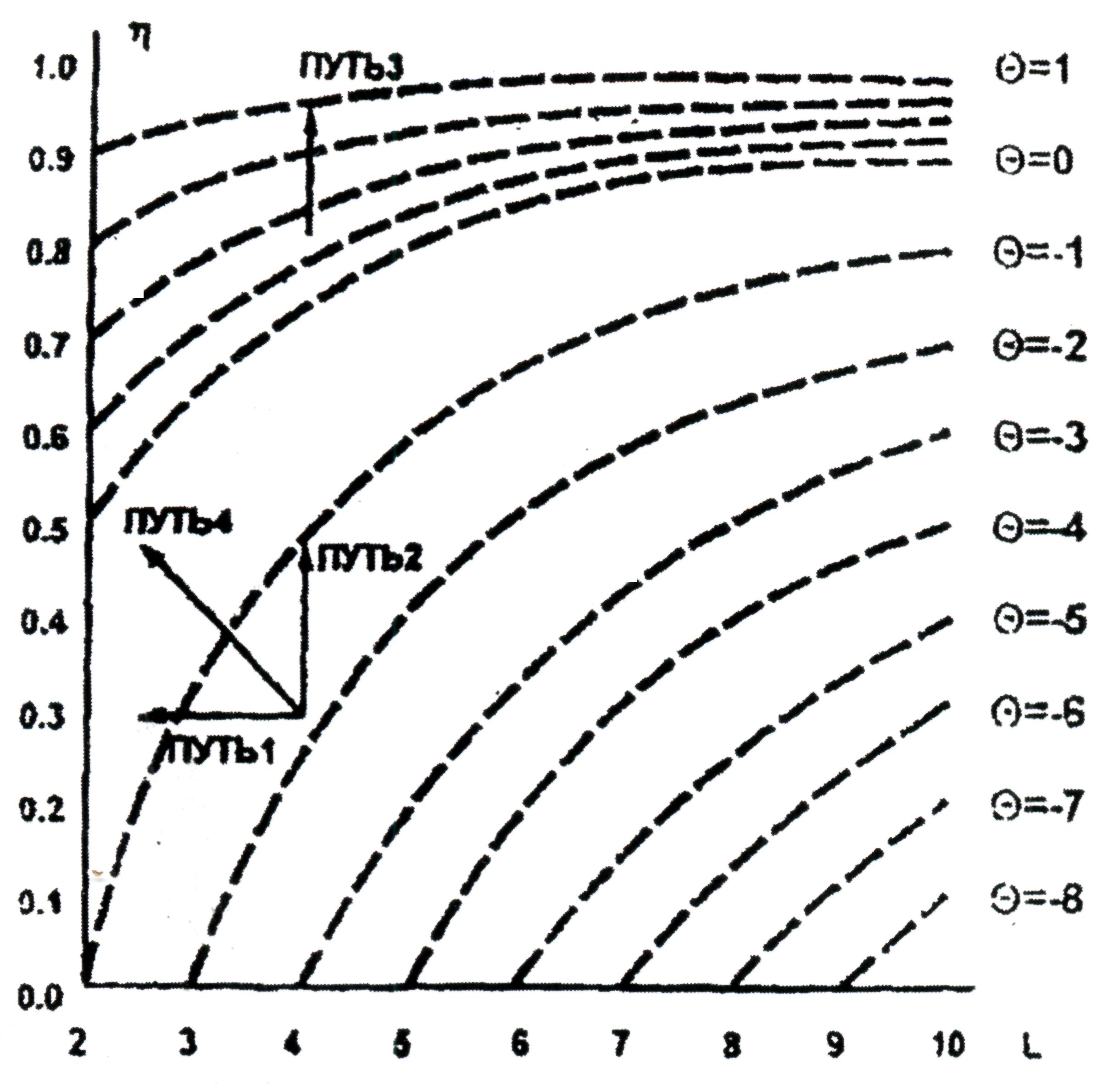

Рассмотрим подробно рис. 4.2. По оси ординат от точки 1 вверх и вниз отложена уменьшающаяся до 0 стабильность функционирования подсистем системы. По оси абсцисс – количество подсистем в системе от 2 до 20. Сходящиеся кривые – уровни целостности системы, которые при уровне целостности Θ = +1 вырождаются в прямую, параллельную оси абсцисс. Заштрихованную область можно назвать областью целостных систем: их целостность находится в диапазоне от Θ = 0 до Θ = 1. Остальное поле графика – область плохо организованных, суммативных систем. Целостность этих систем уменьшается от Θ = 0 до Θ = –9. Сами эти кривые есть огибающие сходящихся спиралей развития, размещенных между двумя кривыми одного уровня целостности.

Как стабильности подсистем, так и целостности системы, измеряются в относительных единицах (бит/бит). Если стабильность каждой из подсистем равна единице (максимальное значение), то уровень целостности всей системы также равен единице. Если стабильность каждой из подсистем равна 0 (минимальное значение), то уровень целостности всей системы равен такому количеству отрицательных единиц, которое на одну меньше числа подсистем в системе. В первом крайнем случае мы имеем дело с идеально организованной целостной системой, а во втором крайнем случае система представляет собой разобщенные, произвольно функционирующие составные части, совокупность которых образует простую суммативную систему.

Следует подчеркнуть, что значение уровня целостности во многом зависит от отрезка времени, за который производится его оценка, и поля допуска на выход подсистем. Чем меньше отрезок времени и шире поле допуска, тем при прочих равных условиях значение уровня целостности системы будет выше.

Таким образом, сходящаяся спираль отображает целенаправленность процессов развития, конкретизируя их как движение к неэнтропийной устойчивости, к определенной детерминации.

В процессе развития технологических систем повышается их уровень целостности, проявляющийся в функциональном и структурном отношениях. Функциональная целостность системы рассматривается в ее отношении к внешней среде, структурная – в отношении к ее составным частям.

Повышение функциональной целостности технологических систем выражается в расширении функциональных возможностей системы, соответствующих требованиям внешней среды при минимальных усложнениях ее структурной организации.

Повышение структурной целостности достигается уменьшением числа элементов и упрощением связей между ними. Повышению структурной целостности способствует сокращение числа физических принципов, используемых для создания системы.

Из рис. 4.2, фрагмента общей модели процесса, следует, что развитие технологической линии как системы процессов, т. е. переход с низшего уровня целостности к высшему, возможен как при сокращении числа подсистем в системе (путь 1 – совершенствование структуры), так и при модернизации процессов в подсистемах (путь 2 – совершенствование элементов). Работы по автоматизации поточной линии (путь 3 – совершенствование связей) имеют смысл, если совокупность процессов в машинах и аппаратах представляет собой целостную систему (Θ > 0). Поэтому величина уровня целостности может служить и показателем готовности линии к приему средств автоматизации. Путь 4 есть комбинация вышеперечисленных направлений развития системы.

Рис. 4.2. Зависимость целостности систем Θ от средней

стабильности подсистем η и их количества L

Любую операцию можно охарактеризовать как совокупность параметров, находящихся на определенных уровнях развития. Параметры в процессе эволюции развиваются от неконтролируемых через контролируемые, регулируемые путем поддержания значений параметров на заданном уровне к управляемым и саморегулируемым. Для оценки уровня развития условно принимается пятибалльная шкала.

Специалист-эксперт в состоянии выделить среди бесчисленного множества параметров значимо влияющие на процесс.

Любой процесс, следовательно, в принципе можно охарактеризовать совокупностью параметров, находящихся на разных уровнях развития.

Количественную оценку уровня развития технологического процесса (УТ), описываемого комбинацией параметров, находящихся на различных уровнях, можно представить в виде средневзвешенной величины параметров:

![]() (4.16)

(4.16)

где п – число параметров, значимо влияющих на процесс; Fi – число параметров, находящихся на i-уровне развития параметра; Кi – балльная оценка i-уровня развития параметра.